Подшипниковые (антифрикционные) сплавы

Почти всякая машина или станок имеет вращающиеся валы или оси, работа которых может быть надежной при правильном выборе системы подшипников, которые служат опорами этих валов и осей.

Для уменьшения трения при вращении в подшипниках имеются специальные втулки или вкладыши.

Подшипники с шариковыми и роликовыми вкладышами называются подшипниками качения; подшипники, в которых применяются вкладыши из антифрикционных (подшипниковых) материалов, называются подшипниками скольжения.

Несмотря на широкую распространенность шариковых и роликовых подшипников, подшипники скольжения имеют сейчас очень большое применение.

Подшипниковые (антифрикционные) сплавы должны удовлетворять следующим основным требованиям: обладать неоднородной структурой, улучшающей подвод масла к вращающемуся валу, прочностью на сжатие и на истирание и достаточной твердостью.

В зависимости от удельного давления вала и скорости вращения применяют подшипниковые сплавы следующих трех групп:

На основе железа — серый и ковкий антифрикционный чугун. Вкладыши подшипников из чугуна применяют при невысоких удельных давлениях и при скорости вращения до. 5 м/сек.

Подшипниковый серый чугун представляет собой перлитный, чугун с мелкими графитными включениями марки СЧ-18-36 или СЧ-28-48.

Подшипниковые сплавы на медной основе — бронзы —используются при более тяжелых условиях работы. Широкое применение имеют бронзы БрОФ 6,5-15, БрОЦС 4-4-4 и особенно свинцовистая бронза БрСЗО.

Белые антифрикционные сплавы — баббиты — применяют; для заливки вкладышей подшипников. Многие составы этих сплавов были разработаны советским ученым проф. А.М. Бочваром.

Согласно ГОСТ 1320—41 и 1209—41 устанавливаются следующие марки белых антифрикционных сплавов: Б83, Б16, БН, БТ, БС, Б К, БК2 и Б6; буква Б указывает название сплава, а следующая за ней цифра — среднее содержание в нем олова, буквы Н, Т, С и К указывают на присутствие в баббите никеля, теллура, свинца и кальция.

Марки и химический состав некоторых белых антифрикционных сплавов приведены в табл. 25.

Температура начала плавления баббитов 245—420°. Предел прочности на разрыв от 4 до 10 кг/мм 2 , предел усталости от 2,3 до 2,6 кг/мм 2 , коэффициент трения со смазкой от 0,004 до 0,009.

Практическое применение имеют также металлокерамические подшипниковые сплавы, изготовляемые прессованием порошков железа и графита или бронзы и графита.

Источник

АНТИФРИКЦИОННЫЕ (ПОДШИПНИКОВЫЕ) СПЛАВЫ

Опорами вращающегося вала или оси являются подшипники. Несмотря на широкое применение подшипников качения (шариковых, роликовых, игольчатых) подшипники трения скольжения часто используются в ответственных тяжелонагруженных узлах трения. Подшипник может быть цельным – втулочным или состоять из двух половин – вкладышей.

Сплавы, из которых изготавливают вкладыши (или только их рабочую часть), называются подшипниковыми. Антифрикционными называют сплавы, обеспечивающие минимальный коэффициент трения между поверхностью вкладыша подшипника и шейкой вала.

Основные требования к подшипниковым сплавам:

1) низкий коэффициент трения при работе в паре с валом;

2) высокая теплопроводность для отвода теплоты из зоны контакта поверхностей трения;

3) достаточно высокие прочность (способность выдерживать повышенное удельное давление – сопротивление выдавливанию), ударная вязкость, циклическая прочность (сопротивление выкрашиванию) и теплостойкость (способность работать при повышенной «рабочей» температуре);

4) хорошая прирабатываемость к шейке вала (способность за короткое время принимать форму поверхности шейки), что снижает удельное контактное давление, способность поглощать продукты изнашивания;

5) наименьшая интенсивность изнашивания поверхностей подшипника (твердость ниже, чем у вала) и особенно вала (подшипник сменить легче);

6) хорошая удерживаемость смазки (способность в процессе приработки образовывать на поверхности трения «маслоудерживающий» рельеф);

7) сопротивление коррозии (в состав смазки могут входить кислоты, щелочи и другие агрессивные присадки);

8) удовлетворительные технологические свойства: низкая температура заливки, высокая адгезия к поверхности вкладыша, хорошая обрабатываемость резанием и др.;

9) невысокая стоимость (стоимость изготовления и замены вкладыша должна быть дешевле, чем стоимость замены вала).

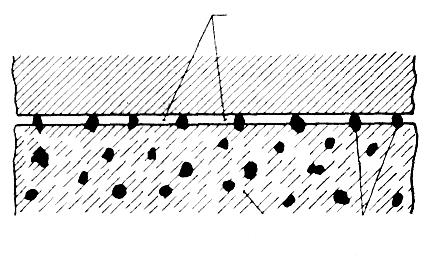

Для выполнения большинства эксплуатационных требований структура антифрикционного сплава может быть только неоднородной (гетерогенной), она должна состоять из «мягкой» основы, которая обеспечивает хорошую прирабатываемость подшипника к шейке вала, задиростойкость, ударную вязкость, поглощение продуктов изнашивания и образование при ее изнашивании «маслоудерживающего рельефа» с равномерно распределенными в ней твердыми включениями – опорными частицами, обеспечивающими прочность, теплостойкость, износоустойчивость, образование зазора между изношенной мягкой основой и шейкой вала, который заполняется смазкой (рис. 3.1).

|

|

|

|

|

Рис. 3.1. Схема работы антифрикционного сплава

Подшипниковые (антифрикционные) сплавы можно разделить на группы:

1) металлические – черные (стали и чугуны), желтые (латуни и бронзы), белые (баббиты, сплавы алюминия и цинка);

2) неметаллические – полимерные, древесные, графитовые и др.;

3) композиционные – металлополимерные, графитометаллические и др.

Черные сплавы – медистые и графитизированные стали, порошковые композиции на железной основе и антифрикционные чугуны, которые в свою очередь делятся на серые (АЧС-1; АЧС-2), ковкие (АЧК-1; АЧК-2) и высокопрочные (АЧВ-1; АЧВ-2). Они имеют невысокую стоимость, выдерживают значительные удельные давления, износостойкие. Основной их недостаток – высокий коэффициент трения. Рекомендуются для изготовления подшипников с малой скоростью вращения вала.

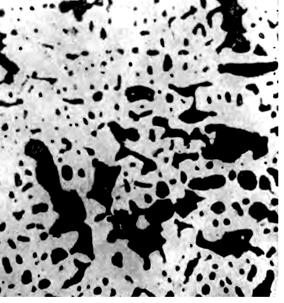

Желтые подшипниковые сплавы – латуни и бронзы – применяются в ответственных подшипниках, работающих с большим удельным давлением, с ударными нагрузками, при большой скорости. Основной их недостаток – высокая стоимость. В качестве подшипниковой в основном используется свинцовая бронза, содержащая 30 % свинца (БрС30), структура которой такова: твердая основа – твердый раствор (практически чистая медь), мягкие включения –

|

по

|

Белые антифрикционные сплавы на основе олова и свинца называются баббитами. Применение мягких легкоплавких подшипниковых сплавов обеспечивает лучшую сохранность шейки вала. Баббиты имеют минимальный коэффициент трения со сталью и хорошо удерживают смазку, ввиду низкой прочности этих сплавов их наносят заливкой на рабочую поверхность стального или бронзового вкладыша.

Характеристики подшипниковых сплавов

| Марка сплава | Среднее содержание элементов, % | Структура | Свойства | ||||

| «мягкая» основа | «твердые» включения | σв, МПа | δ, % | НВ, МПа | KCU, КДж/м 2 | Коэф. трения со смазкой | Рабочая температура, °С |

| БрС30 | Cu – 70; Pb – 30 | Pb | Cu | 76,5 | 0,009 | ||

| Б83 | Sn – 83; Sb – 11; Cu – 6 | Твердый раствор | Sn Sb Cu3Sn | 0,005 | |||

| Б16 | Pb – 66; Sn – 16; Sb – 16; Cu – 2 | Эвтектика | Sn Sb Cu2Sb | 0,2 | 0,006 | ||

| БКА | Pb – 97; Са – 1,15; Na – 0,9; А1 – 0,2; Zn – 0,1 | Твердый раствор | Pb3Ca, Pb3Na | 2,5 | 0,004 | ||

| ЦАМ10-5 | Zn – 85; А1 – 10; Cu – 5 | Эвтектика | CuZn3 | 0,4 | – | 0,007 |

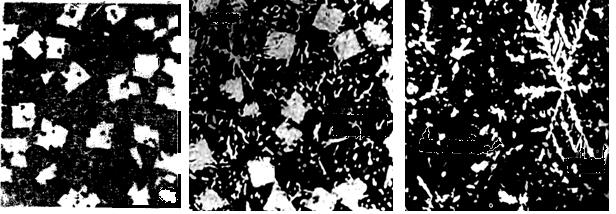

Одна фаза – «мягкая» основа баббита – твердый раствор сурьмы (и частично меди) – в олове обладает большой твердостью и прочностью при сохранении высокой пластичности. Другая фаза – химическое соединение олова и сурьмы – SnSb. Крупные кристаллы этого соединения – «твердые» включения – имеют высокую твердость. Таким образом, сурьма упрочняет «мягкую» основу баббита и способствует образованию «твердых» включений.

Сплавы «олово – сурьма» характеризуются свойством неоднородности (ликвации по удельному весу). Для предупреждения этого явления вводится медь, которая, практически не растворяясь в олове, образует кристаллы Cu3Sn (Cu6Sn5). Эти кристаллы игольчатой формы, зарождаясь первыми при кристаллизации из жидкости, создают как бы «скелет» сплава и препятствуют его расслоению (рис. 3.3, б). Кроме того, в структуре баббита указанные кристаллы выполняют роль «твердых» включений.

Сравнительные характеристики некоторых фрикционных материалов приведены в таблице.

Баббит Б83 характеризуется наилучшим сочетанием антифрикционных и механических свойств, высокой коррозионной стойкостью. Из-за дефицитности олова баббит Б83 используется только в особо ответственных скоростных узлах трения для вкладышей тяжелонагруженных подшипников (мощные паровые турбины, турбокомпрессоры, турбонасосы и т. п.).

Для изготовления подшипников более широкого применения (в прокатных станах, автотракторных двигателях – машинах средней нагруженности) в баббитах основным компонентом является свинец.

Свинцово-оловянно-сурьмяный баббит Б16 – сплав системы Рb–Sn–Sb–Cu. Олово частично растворяется в свинце. Свинец (точнее, твердый раствор) и сурьма образуют эвтектику (НВ18). Олово с сурьмой, как и в Б83, образуют кристаллы SnSb, а медь с сурьмой – химическое соединение Cu2Sb (рис. 3.3, а) Это соединение играет ту же роль, что и Cu3Sn в оловянном баббите, т. е. предупреждает ликвацию по плотности.

«Мягкую» основу структуры сплава составляет эвтектика: кристаллы свинца (точнее, твердого раствора) и кристаллы твердого раствора олова и свинца в сурьме. Крупные кристаллы SnSb и кристаллы Cu2Sb – «твердые» включения. Баббит Б16 отличается пониженной пластичностью, так как «мягкая» основа структуры – эвтектика.

На железнодорожном транспорте сплав Б16 используется для заливки вкладышей моторно-осевых подшипников тяговых двигателей локомотивов.

|  |

| |

| |

|

Рис. 3.3. Структура баббитов (300-кратное увеличение):

а – Б16; б – Б83; в – БКА

Наиболее дешевым является свинцовый баббит, который часто называют по второму компоненту кальциевым: БКА – сплав системы Pb–Са–Na–А1–Zn (см. таблицу). Кальций практически не растворяется в свинце и образует с ним химическое соединение Pb3Са. Натрий (до 0,4 %), весь алюминий и цинк, растворяясь в слишком мягком (НВ = 40 МПа) и пластичном (δ = 45 %) свинце, повышают его твердость и прочность, тем самым улучшают механические и антифрикционные свойства сплава. Нерастворившаяся часть натрия образует со свинцом химическое соединение Pb3Na. Структура кальциевого баббита: «мягкая» основа – твердый раствор натрия, алюминия и цинка в свинце: «твердые» включения – Pb3Ca, Pb3Na (рис. 3.3, в).

Свинцовые баббиты имеют невысокую стоимость, так как не содержат дефицитных элементов. Сплав БКА быстрее прирабатывается к шейке оси и не требует тщательной пригонки «по месту», имеет бόльшие, чем оловянный, твердость и прочность, используется в тяжелонагруженных узлах трения (вагоно-, судо-, дизелестроение и т. п.).

К белым антифрикционным сплавам относятся также сплавы ЦАМ системы Zn–А1–Cu. «Мягкая» основа структуры этих сплавов – эвтектика [Zn +

+ Al + CuZn3], а «твердые» включения – кристаллы химического соединения CuZn3. Сплавы ЦАМ10-5 и ЦАМ5-10 уступают баббитам на оловянной основе по пластичности, коэффициентам трения и линейного расширения. Они примерно равноценны свинцовым баббитам, но в три раза превосходят их по прочности.

Металлокерамические композиционные подшипниковые сплавы получают прессованием и спеканием порошков, например, смеси порошка бронзы или железа с графитом (1 – 4 %). Пористость сплава после спекания составляет

15 – 30 %. Сплавы пропитывают смазками, что способствует снижению коэффициента трения и износа подшипникового узла.

Дата добавления: 2017-10-04 ; просмотров: 2139 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

ООО «РЕНОВАЦИЯ»

+7 (495) 620-58-25

Главное меню

Новости

Контакты

Адрес: Россия, 140070, Московская область, Люберецкий район, поселок Томилино, микрорайон Птицефабрика, ТЛК «Томилино»

Телефон: 8 (495) 620-58-25 многоканальный

E-mail: This email address is being protected from spambots. You need JavaScript enabled to view it.

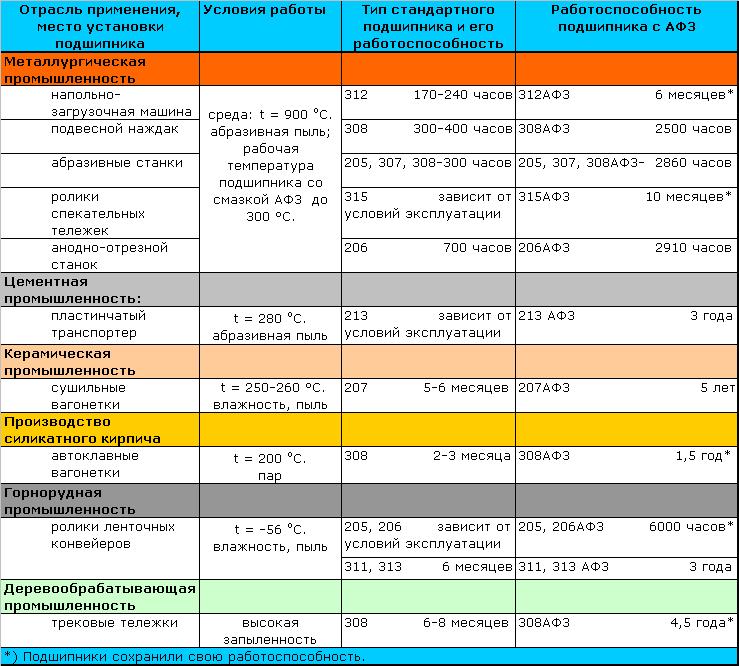

Подшипники с антифрикционным заполнением АФЗ по ТУ 37.006.143-85. Подшипники шариковые радиальные однорядные с твердо-смазочным наполнителем. Технические условия*.

В условиях современной конкуренции, одним из основных факторов конкурентоспособности, является себестоимость продукции. Одним из основных факторов влияющих на себестоимость продукции, это затраты связанные с издержками на ремонт оборудования, в том числе и подшипниковых узлов.

В настоящий момент на рынке существуют множество различных предложений от компаний, предлагающих подшипники качения, уплотнения, смазки и всевозможные технические решения по увеличению долговечности подшипников качения и соответственно подшипниковых узлов. Одним из таких прогрессивных и современных решений являются подшипники с АФЗ (Анти Фрикционным Заполнителем). Основным применением данных подшипников являются узлы машин с периодическим воздействием температуры до 300°С и частоте вращения до 1000 об/мин а именно, транспортные системы, конвейерные линии, обжиговые тележки, сушильные и запарочные вагонетки, работающие в зонах повышенных температур, высокой запыленности и влажности.

Наша компания предлагает инновационные подшипники с твердой графитовой смазкой АФЗ типа «КОМПАУНД», работающие в экстремальных эксплуатационных условиях при температуре от -180 до 300 о С.

Отличительная особенность :

Отличительной особенностью подшипников с АФЗ перед подшипниками, работающими в пластичной или жидкой смазке, является возможность их применения в запыленной и загрязненной рабочей среде, с высокой рабочей температурой (до 300 °С). Отпадает необходимость разрабатывать, изготавливать и обслуживать системы смазки подшипниковых узлов и самих подшипников.

Благодаря своим инновационным свойствам, подшипники с АФЗ высоко устойчивы к различным агрессивным средам в виде кислот, щелочей, растворителей, пыли, влаги и.т.д.

Технические характеристики АФЗ:

- Диапазон рабочих температур от -180 до +300 С.

- Начальный вращательный момент постоянен во всех температурных диапазонах.

- Коэффициент трения не более 0,03.

- Разрушающее усилие сжатия (Мпа) 18. 25.

- Ударная вязкость (Кдж/м.кв.) 3,5. 4,4.

Области применения:

Оборудование для производства стали (чугунолитейное, доменное производство), производства керамики, стекла, сушильные и закалочные печи, системы конвейеров (подвесные конвейера, вагонетки и цепные конвейера), производство цемента, шифера, кирпича, пенобетонных блоков (автоклавным способом), пищевая промышленность (мукомольная промышленность), оборудование для окрасочных камер, горнодобывающей промышленности, агломерационной промышленности, производство удобрений, вакуумное оборудование.

Конструктивная особенность подшипников с АФЗ :

Все пространство между кольцами подшипника заполнено твердой смазкой, которая базируется на сепараторе и становится внутренней частью конструкции подшипника.

На левом снимке изображен подшипник с АФЗ, на правом, инофирменный подшипник 6212 2Z в исполнении VA 208 с сегментным графитовым сепаратором для работы в аналогичных условиях, вышедший из строя по причине коррозии металлических шайб, закрывающих антифрикционное заполнение.

На снимках показан инофирменный подшипник 6315 в исполнении VA 201, проработавший в тяжелых условиях порядка 1,5 лет. В качестве смазки использовалась смесь полиалкиленгликоля и графита, пригодная для температур от -40 до + 250 С. Данный подшипник стоит дороже до 10 раз, в сравнении с российским подшипником с антифрикционным заполнением АФЗ.

Технология изготовления подшипников с АФЗ :

АФЗ представляют собой пастообразные композиции, состоящие из порошкообразных твердых смазок и жидкого связующего. Этими пастами под давлением при высоких температурах заполняется межколечное пространство серийных подшипников, в результате чего, эти отвердевшие заполнители играют роль «защитного уплотнения» и позволяют внутренним конструктивным деталям (сепаратор, тела качения, дорожки качения) самосмазыватся.

Таким образом, АФЗ выполняет роль эффективного защитного уплотнения и смазывающего вещества (в замен существующих смазок).

Типы подшипников:

Шариковые подшипники всех типов, роликовые-сферические подшипники. В настоящее время ведутся работы по освоению новых типов подшипников с АФЗ.

В феврале 2012 года было освоено заполнение АФЗ корпусных плдшипников типа UC, широко использующихся в различных отраслях промышленности.

РЕЗУЛЬТАТЫ ИСПЫТАНИЙ ПОДШИПНИКОВ С АФЗ

*)ТУ 37.006.143-85. Технические условия .

Настоящие ТУ распространяются на шариковые радиальные однорядные подшипники со змейковым сепаратором по ГОСТ 8338-75, заполненные антифрикционным твердо-смазочным заполнителем (АФЗ), изготовленным по ТУ 16-538. V01-83. Подшипники предназначены для работы в транспортных системах и конвейерных машинах, обжиговых и спекательных тележках, сушильных и заправочных вагонетках предприятий Минпромстройматериалов и других отраслей промышленности. Приведены технические требования, условные обозначения; 204/АС3 ТУ 37.006.143-85 — подшипник, изготовленный по ГОСТ 520-71, заполненный АФЗ; 204АС3 ТУ 37.006.143-85 — подшипник, изготовленный по ТУ 37.006.-80, заполненный АФЗ.

Журнал СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ, ОБОРУДОВАНИЕ, ТЕХНОЛОГИИ XXI ВЕКА опубликовал статью о подшипниках с антифрикционным заполнением АФЗ в №7 за 2011 год. Прочитать статью Вы можете здесь , или на сайте журнала.

По вопросам приобретения подшипников и за техническими консультациями обращайтесь по телефону (495) 620-58-25, электронной почте This email address is being protected from spambots. You need JavaScript enabled to view it.

Источник