Игольчатые подшипники, конструкции и расчет

Игольчатые подшипники, конструкции и расчет

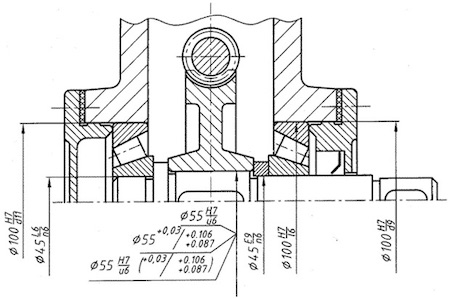

Основные типы игольчатых подшипников показаны на рис. 785. В конструкциях (а, б) иголки можно собрать, используя пластичный смазочный материал; при этом не исключена опасность выпадения отдельных иголок. После работы на масле, растворяющем пластичный смазочный материал, иголки при демонтаже рассыпаются.

Целесообразнее агрегатные конструкции с невыпадающими иголками (виды в, г), зафиксированными в корпусах подгибом колец из мягкой стали, завальцованных по торцам обойм.

В конструкции (д), предназначенной для безобойменной установки в легконагруженных опорах, иголки заключены в штампованную обойму с подогнутыми кромками. Обоймы изготовляют из малоуглеродистой холоднокатаной стали; рабочую поверхность цианируют на глубину

Как показывает опыт, в игольчатых подшипниках нет полного качения. В нагруженной зоне на участке плотного соприкосновения с валом иголки вращаются вокруг собственной оси с частотой

где nв — частота вращения вала; d — диаметр вала; δ — диаметр иголок.

Частота вращения иголок очень высока. При обычном значении d/δ = 10 и при частоте вращения вала, например, n = 1000 об/мин иголки вращаются с частотой n = 10000 об/мин.

Максимально допустимой частотой вращения иголок вокруг своей оси считается n = 20000—30000 об/мин.

Переходя в ненагруженную зону, иголки по инерции продолжают вращаться, но с пониженной вследствие трения частотой; при возвращении в нагруженную зону частота вращении снова увеличивается.

Проскальзывание иголок в ненагруженной зоне, а также трение иголок друг о друга обусловливает повышенную величину коэффициента трения (f = 0,01—0,02) и ограничивает быстроходность подшипников пределом 1000—2000 об/мин.

Целесообразно применять игольчатые подшипники в тихоходных высоконагруженных опорах, а также в опорах с колебательным вращением (поршневые головки шатунов, оси коромысел, рычагов).

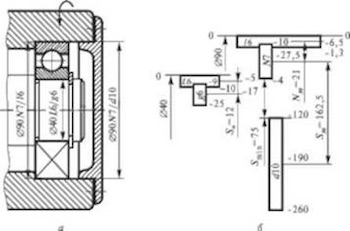

Игольчатые подшипники не могут нести осевую нагрузку. При их установке необходимо применять тот или иной вид осевой фиксации детали, а также фиксировать наружную обойму в корпусе и внутреннюю — на валу (рис. 786, а).

Обоймы подшипников сажают в корпуса и на валы на посадках не плотнее Н7/m6, Н7/n6. Посадки с натягом могут вызывать перенапряжение тонких обойм подшипников.

Для сокращения радиальных размеров часто применяют установку игольчатых подшипников только с внутренней (вид б) или наружной (виды в, г) обоймами, заставляя иголки катиться по беговым дорожкам, выполненным непосредственно на детали. Нередко обе дорожки выполняют на деталях (вид д). Радиальные размеры безобойменных игольчатых подшипников не превышают размеров подшипников скольжения.

Игольчатые подшипники могут работать при пластичном и жидком смазочном материале. Барботажная смазка затруднена из-за узости кольцевых щелей на торцах подшипника. В безобойменных установках наилучший способ подвода масла — через радиальные отверстия в вале, расположенные по оси симметрии подшипника (виды в, г).

Беговые дорожки на деталях выполняют по 5-му квалитету. Твердость рабочих поверхностей > HRC 58; параметры шероховатости обработанных поверхностей Rа = 0,02—0,08 мкм. На углубленных беговых дорожках следует предусматривать канавки для выхода шлифовального крута.

При безобойменной установке иголки группируют по диаметру (отклонение диаметров иголок в комплекте не более 2 мкм).

Длину иголок (рис. 787, а) рекомендуется принимать

Нижний предел относится к подшипникам малых, а верхний — к подшипникам больших диаметров.

В зависимости от диаметра внутренней беговой дорожки длину иголок рекомендуется брать в пределах

где d — диаметр внутренней беговой дорожки.

Нижний предел относится к подшипникам большого диаметра, верхний — малого.

Приравнивая правые части формул (361) и (362), получаем формулу для определения диаметра иголок:

где нижний предел относится к подшипникам большого диаметра, верхний — малого.

Если по конструкции необходима большая длина подшипника, чем подсчитанная по формулам (361), (362), то применяют двухрядную установку иголок (см. рис. 786, д).

Торцовый зазор (s) между иголками и направляющими заплечиками должен быть равен (рис. 787, а)

Высоту заплечиков принимают

Диаметральный зазор в подшипнике, т. е. зазор Δ = D – (d + 2δ), выбирают по посадкам Н7/е8, H7/d8, Н7/с8. Средний диаметральный зазор, мкм, согласно формуле (229) при m = 10—20

Чем больше частота вращения, тем больше должен быть зазор.

Боковой зазор между иголками определяют из условия, чтобы при плотной укладке на валу между первой и последней иголкой (рис. 787, б) оставался зазор t = qδ, где δ —диаметр иголки; q — коэффициент, равный 0,4—0,8. При q 0,8 становятся возможными перекос и заклинивание иголок.

Подставляя D = d + 2δ, получаем

При проектировании подшипника обычно задан внутренний диаметр d. Диаметр иголок находят по формуле (363). Число иголок предварительно определяют из выражения (364), полагая q = 0:

и округляют до ближайшего меньшего целого числа z. Разность z’—z, как видно из формул (366), (364), равна q.

Если условие q = 0,4…0,8 не соблюдается, то производят перерасчет, задаваясь новыми значениями d и δ.

Пусть d = 20 мм; δ = 2 мм. Согласно формуле (366)

Принимаем z = 34. Следовательно,

Стандартные размеры иголок приведены в табл. 45.

Источник

Посадка подшипников

Выбор правильной посадки, обеспечение требуемой чистоты и значения допусков размеров поверхностей под подшипники является ключевым фактором, обеспечивающим долговечность, надежность механизмов.

Правильная посадка – важнейшее условие работоспособности подшипников.

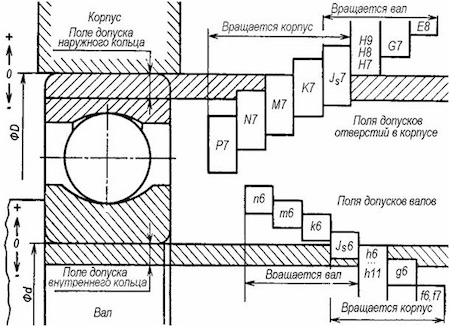

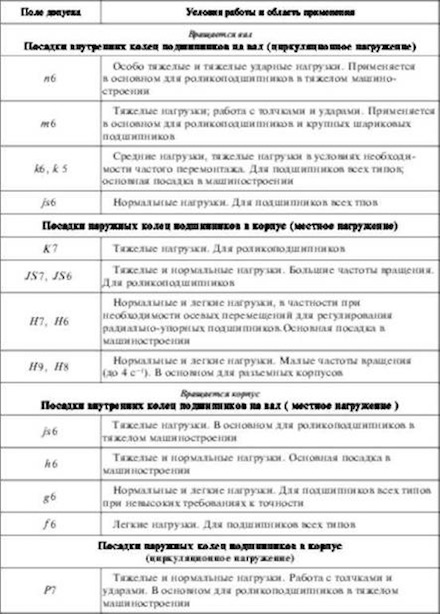

Исходя из особенностей работы подшипника, кольцо, которое вращается должно закрепляться на опорной поверхности неподвижно, с натягом, а неподвижное кольцо садиться в отверстие с минимальным зазором, относительно свободно.

Установка с натягом вращающегося кольца не дает ему проворачиваться, что могло бы привести к износу опорной поверхности, контактной коррозии, разбалансировке подшипников, развальцовке опоры, чрезмерному нагреву. Так, в основном, выполняется посадка подшипника на вал, который работает под нагрузкой.

Для неподвижного кольца небольшой зазор даже полезен, а возможность проворота не чаще одного раза за сутки делает износ опорной поверхности более равномерным, минимизирует его.

Основные термины

Рассмотрим подробнее основные термины и понятия, определяющие посадки подшипников. Современное машиностроение основано на принципе взаимозаменяемости. Любая деталь, изготовленная по одному чертежу должна устанавливаться в механизм, выполнять свои функции, быть взаимозаменяемой.

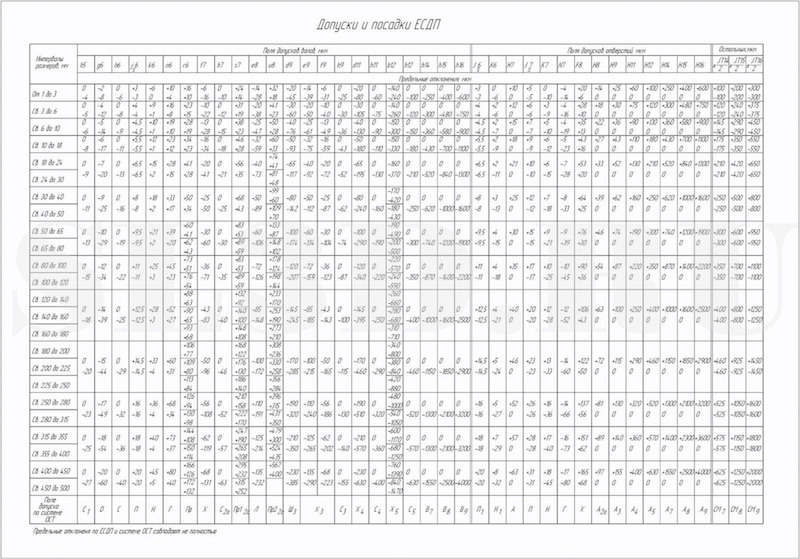

Для этого чертеж определяет не только размеры, но и максимальные, минимальные отклонения от них, то есть допуски. Значения допусков стандартизованы единой системой для допусков, посадок ЕСДП, разбиты по степеням точности (квалитетам), приводятся в таблицах.

Их также можно найти в первом томе Справочника конструктора-машиностроителя Анурьева, и ГОСТах 25346-89, а также 25347-82 или 25348-82.

Согласно ГОСТ 25346-89 определены 20 квалитетов точности, но в машиностроении обычно используются с 6 по16. Причем, чем ниже номер квалитета, тем выше точность. Для посадок шарико и роликоподшипников актуальны 6,7, реже 8 квалитеты.

В пределах одного квалитета размер допуска одинаков. Но верхнее и нижнее отклонение размера от номинала расположены по-разному и их сочетания на валах и отверстиях образуют различные посадки.

Существуют посадки обеспечивающие гарантию зазора, натяга и переходные, реализующие как минимальный зазор, так и минимальный натяг. Посадки обозначают латинскими строчными буквами для валов, большими для отверстий и цифрой, указывающей на квалитет, то есть степень точности. Обозначения посадок:

- с зазором a, b, c, d, e, f, g, h;

- переходных js, k, m, n;

- с натягом p, r, s, t, u, x, z.

По системе отверстия для всех квалитетов оно имеет допуск H, а характер посадки определяется допуском вала. Такое решение позволяет уменьшить количество необходимых контрольных калибров, инструмента режущего и является приоритетным. Но в отдельных случая используется система вала, в которой валы имеют допуск h, а посадка достигается обработкой отверстия. И именно таким случаем является вращение наружного кольца шарикоподшипника. Примером подобной конструкции могут служить ролики или барабаны натяжные конвейеров ленточных.

Выбор посадки подшипников качения

Среди основных параметров определяющих посадки подшипников:

- характер, направление, величина нагрузки, воздействующей на подшипник;

- точность подшипника;

- скорость вращения;

- вращение или неподвижность соответствующего кольца.

Ключевое условие, определяющее посадку – неподвижность либо вращение кольца. Для неподвижного кольца подбирается посадка с малым зазором и постепенное медленное проворачивание считается положительным фактором, уменьшающим общий износ, препятствующим местному износу. Вращающееся кольцо обязательно сажают с надежным натягом, исключающим проворот по отношению к посадочной поверхности.

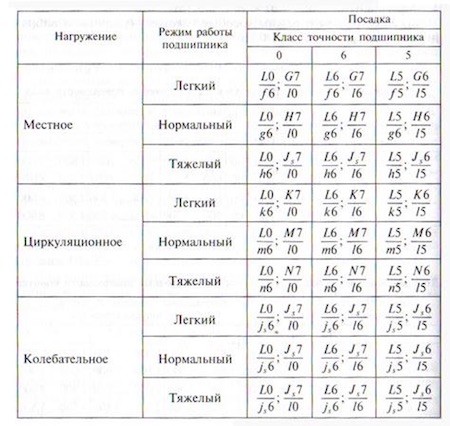

Следующим важным фактором, которому должна соответствовать посадка под подшипник на валу или в отверстии, является вид нагружения. Различают три ключевых типа нагружения:

- циркуляционное при вращении кольца относительно постоянно действующей в одном направлении радиальной нагрузки;

- местное для неподвижного кольца относительно радиального нагружения;

- колебательное при радиальной нагрузке колеблющейся относительно положения кольца.

Согласно ГОСТ 520 степени точности подшипников в порядке их увеличения соответствуют пяти классам 0,6,5,4,2. Для машиностроения при нагрузках невысокой и средней величины, например для редукторов, обычным является класс 0, который не указывается в обозначении подшипников. При более высоких требованиях к точности используется шестой класс. На повышенных скоростях 5,4 и только в исключительных случаях второй. Пример обозначения подшипника шестого класса 6-205.

В процессе реального проектирования машин посадка подшипника на вал и в корпус выбирается в соответствие с условиями работы по специальным таблицам. Они приведены в томе втором Справочника конструктора-машиностроителя Василия Ивановича Анурьева.

Для местного типа нагрузки таблица предлагает следующие посадки.

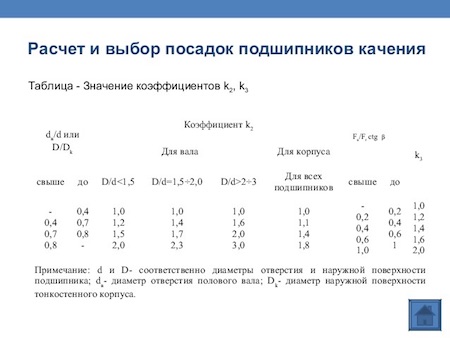

При условиях циркуляционного нагружения, когда радиальное усилие воздействует на всю дорожку качения, учитывают интенсивность нагружения:

Pr=(k1xk2xk3xFr)/B, где:

k1 – коэффициент перегрузки динамической;

k2 – коэффициент ослабления для полого вала или корпуса тонкостенного;

k3 – коэффициент, определяемый воздействием осевых усилий;

Fr – усилие радиальное.

Значение коэффициента k1 при перегрузках менее, чем в полтора раза, небольшой вибрации и толчках принимают равным 1, а при возможной перегрузке от полутора до трех раз, сильных вибрациях, ударах k1=1,8.

Значения k2 и k3 подбираются по таблице. Причем для k3 учитывают соотношение осевой нагрузки к радиальной, выраженное параметром Fc/Fr x ctgβ.

Соответствующие коэффициентам и параметру интенсивности нагружения посадки подшипников приведены в таблице.

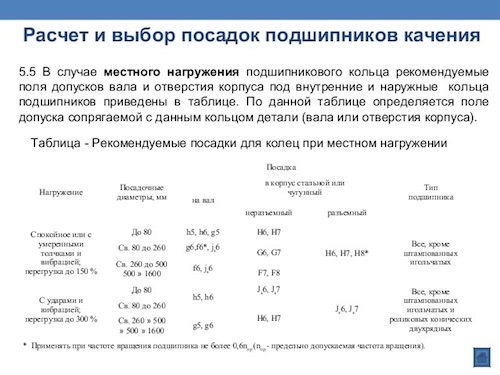

Обработка посадочных мест и обозначение посадок под подшипники на чертежах.

Посадочное место под подшипник на валу и в корпусе должно иметь заходные фаски. Шероховатость посадочного места составляет:

- для шейки вала диаметром до 80 мм под подшипник класса 0 Ra=1,25, а при диаметре 80…500 мм Ra=2,5;

- для шейки вала диаметром до 80 мм под подшипник класса 6,5 Ra=0,63 а при диаметре 80…500 мм Ra=1,25;

- для отверстия в корпусе диаметром до 80 мм под подшипник класса 0 Ra=1,25, а при диаметре 80…500 мм Ra=2,5;

- для отверстия в корпусе диаметром до 80 мм под подшипник класса 6,5,4 Ra=0,63, а при диаметре 80…500 мм Ra=1,25.

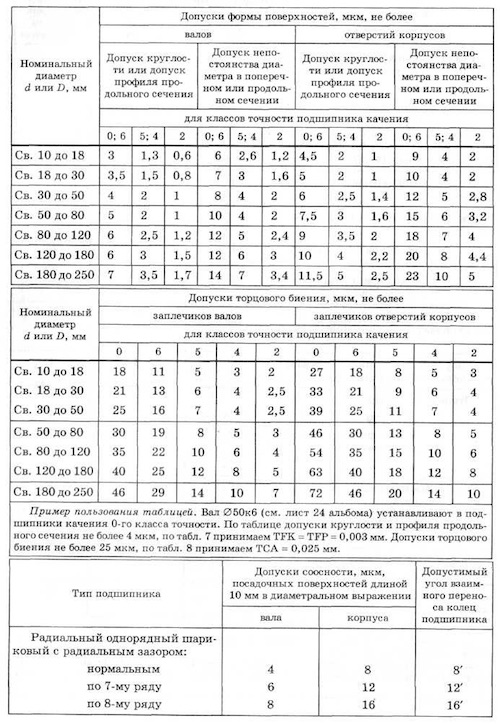

На чертеже также указывают отклонение формы места посадки подшипников, торцовое биение заплечиков для их упора.

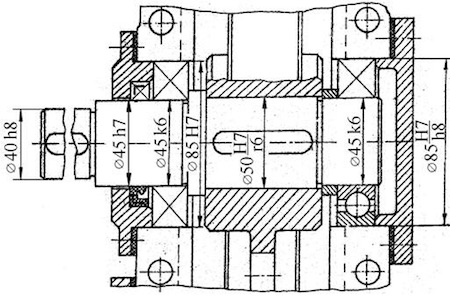

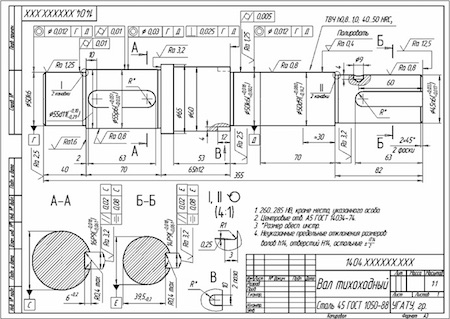

Пример чертежа, в котором указана посадка подшипника на валу Ф 50 к6 и отклонения формы.

Значения отклонений формы принимаются по таблице в зависимости от диаметра, который имеет посадка подшипника на валу либо в корпусе, точности подшипника.

На чертежах указывают диаметр вала и корпуса под посадку, например, Ф20к6, Ф52Н7. На сборочных чертежах можно просто указывать размер с допуском в буквенном обозначении, но на чертежах деталей желательно кроме буквенного обозначения допуска приводить и его численное выражение для удобства рабочих. Размеры на чертежах указываются в миллиметрах, а величина допуска в микрометрах.

Источник