Допуски и посадки

краткая характеристика и примеры применения посадок

Таблица предельных отклонений при размерах от 1 до 500 мм.

Краткая характеристика и примеры применения посадок

кой частоте вращения (в электродвигателях, в механизме передач двигателя внутреннего сгорания), при разнесенных опорах или большой длине сопряжения, например, для блока зубчатых колес в станках. Посадки H8/d9; H9/d9 применяют, например, для поршней в цилиндрах паровых машин и компрессоров, в соединениях клапанных коробок с корпусом компрессора (для их демонтажа необходим большой зазор из-за образования нагара и значительной температуры). Более точные посадки этого типа Н7/d8; H8/d8 применяют -для крупных подшипников при высокой частоте вращения.

Из числа грубых посадок с зазором в 10-12 квалитетов наиболее предпочтительной является посадка Н11/d11, применяемая для подвижных соединений, работающих в условиях пыли и грязи (узлы сельскохозяйственных машин, железнодорожных вагонов), в шарнирных соединениях тяг, рычагов и т. п., для центрирования крышек паровых цилиндров с уплотнением стыка кольцевыми прокладками.

Переходные посадки. Предназначены для неподвижных соединений деталей, подвергающихся при ремонтах пли по условиям эксплуатации сборке и разборке. Взаимная неподвижность деталей обеспечивается шпонками, штифтами, нажимными винтами и т. п. Менее тугие посадки назначают при необходимости в частых разборках соединения, при неудобствах разборки и возможности повреждения соседних деталей; более тугие — если требуется высокая точность центрирования, при ударных нагрузках и вибрациях.

Посадка Н7/п6 (типа глухой) дает наиболее прочные соединения. Примеры применения: а) для зубчатых колес, муфт, кривошипов и других деталей при больших нагрузках, ударах или вибрациях в соединениях, разбираемых обычно только при капитальном ремонте; б) посадка установочных колец на валах малых и средних электромашин; в) посадка кондукторных втулок, установочных пальцев, штифтов. В приборостроении используется для передачи небольших нагрузок без дополнительного крепления (посадки осей, втулок, шкивов и др.)- Сборка производится под прессом.

Посадка H7/m6 (типа тугой) несколько слабее посадки типа глухой.(меньше натяги, повышается вероятность получения зазора), ее применяют при необходимости изредка разбирать соединение. С предельными отклонениями по /m6 выполняют посадочные места под подшипники качения в тяжелом машиностроении, цилиндрические штифты, но поле допуска тб не вошло в число предпочтительных, так как перекрывается соседними полями n6 и k6.

Посадка H7/k6 (типа напряженной) в среднем дает незначительный зазор (1-5 мкм) и обеспечивает хорошее центрирование, не требуя значительных усилий для сборки и разборки. Применяется чаще других переходных посадок: для посадки шкивов, зубчатых колес, муфт, маховиков (на шпонках), для втулок подшипников и вращающихся на валах зубчатых колес и др.

Посадка H7/j6 (типа плотной) имеет большие средние зазоры, чем предыдущая, и применяется взамен ее при необходимости облегчить сборку.

Более точные или грубые переходные посадки имеют примерно тот же характер, что и описанные одноименные посадки, и используются со ответственно при высоких или пониженных требованиях к точности центрирования.

Посадки с натягом. Выбор посадки производится из условия, чтобы при наименьшем натяге была обеспечена прочность соединения и передача нагрузки, а при наибольшем натяге — прочность деталей. Для применения поса док с натягом, особенно в массовом производстве, рекомендуется предварительная опытная проверка.

Посадку H7/р6 применяют при сравнительно небольших нагрузках (например, посадка на вал уплотнительного кольца, фиксирующего положение внутреннего кольца подшипника у крановых и тяговых двигателей).

Посадки H7/г6; H7/sб; H8/s7 используют в соединениях без крепежных деталей при небольших нагрузках (например, втулка в головке шатуна пневматиче- ского двигателя) и с крепежными деталями при больших нагрузках (посадка на шпонке зубчатых колес и муфт в прокатных станах, нефтебуровом оборудовании и др.).

Посадки Н7/u7 и Н8/u8 применяют в соединениях без крепежных деталей при значительных нагрузках, в том числе знакопеременных (например, соединение пальца с эксцентриком в режущем аппарате уборочных сельскохозяйственных машин); с крепежными деталями при очень больших нагрузках (посадка крупных муфт в приводах прокатных станов), при небольших нагрузках, но малой длине сопряжения (седло клапана в головке блока цилиндров грузового автомобиля, втулка в рычаге очистки зерноуборочного комбайна).

Посадки Н8/х8 и Н8/z8 характеризуются относительно большими натягами и допусками натяга, применяются в тяжелонагруженных соединениях или при материалах с относительно небольшим модулем упругости.

Посадки, с натягом высокой точности Hб/p5; H6/г5; Н6/s5 применяют относительно редко и в соединениях, особо чувствительных к колебаниям натягов, например, посадка двухступенчатой втулки на вал якоря тягового электродвигателя.

Допуски несопрягаемых размеров. Для несопрягаемых размеров допуски назначают по табл. 1 в зависимости от функциональных требований. Поля допусков обычно располагают в плюс для отверстий (обозначают буквой Н и номером квалитета, например, H3, H9, H14), в минус для валов (обозначают буквой h и номером квалитета, например, h3, h9, h14) и симметрично относительно нулевой линии (плюс-минус половина допуска обозначают, например, ± IТЗ /2; ± IТ9 /2; ± IT14 / 2. Симметричные поля допусков для отверстии могут быть обозначены буквами J5 (например,Js3, Js9, Js14), а для валов — буквами j (например, Js3; Js9; Js14).

Допуски по 12-17 квалитетам характеризуют несопрягаемые или сопрягаемые размеры относительно низкой точности.

Многократно повторяющиеся предельные отклонения в этих квадитетах разрешается не указывать у размеров, а оговаривать общей записью.

Источник

Посадки подшипников скольжения.

Назначаются посадки с зазором. Для обеспечения наибольшей долговечности необходимо, чтобы при работе в установившемся режиме износ подшипников был минимальным. Это достигается при жидкостной смазке, когда поверхности цапфы и вкладыша подшипника полностью разделены слоем смазочного материала.

Предпочтительные посадки (в системе отверстия):

1. H7/f7 — применяется в подшипниках скольжения малых и средних по мощности электродвигателей.

2. H7/e8, H8/e8 (предпочтительные), Н7/е7 — обеспечивают легкоподвижное соединение при жидкостной смазке. Их применяют для быстровращающихся валов больших машин. Например, первые две посадки применяют для валов турбогенераторов и электромоторов, работающих с болышши нагрузками. Посадку Н9/е9 применяют для крупных подшипников в тяжелом машиностроении, свободно вращающихся на валах зубчатых колес и других деталей, включаемых муфтами сцепления, для центрирования крышек цилиндров. В целях увеличения надежности машин эту посадку следует заменять аналогичной посадкой Н8/е8.

3. H7/d8 — применяют при большой частоте вращения и относительно малом давлении в крупных подшипниках.

4. Н7/с8, Н8/с9 — характеризуются значительными гарантированными зазорами, используют для соединений с невысокими требованиями к точности центрирования. Наиболее часто эти посадки назначают для подшипников скольжения (с различными температурными коэффициентами линейного расширения вала и втулки), работающих при повышенных температурах (в паровых турбинах, двигателях, турбокомпрессорах, турбовозах и других машинах, в которых при работе зазоры значительно уменьшаются вследствие того, что вал нагревается и расширяется больше, чем вкладыш подшипника).

Подшипники скольжения следует применять там, где нельзя применить подшипники качения, а именно:

а) когда подшипник должен быть разъемным по оси (например,

подшипники средних шеек коленчатого вала);

б) для очень больших нагрузок, когда подходящих стандартных

подшипников качения подобрать нельзя;

в) для сверхбыстроходных валов, где центробежные силы инерции

не допускают применения подшипников качения;

г) для работы в сильно загрязненной среде или воде.

Распространенное мнение, что подшипники скольжения дешевле подшипников качения, глубоко ошибочно.

Характерные дефекты и поломки подшипников скольжения вызваны трением:

— температурные дефекты (заедание и выплавление вкладыша);

— усталостные разрушения вследствие пульсации нагрузок.

Существует большое количество конструктивных типов подшипников скольжения.

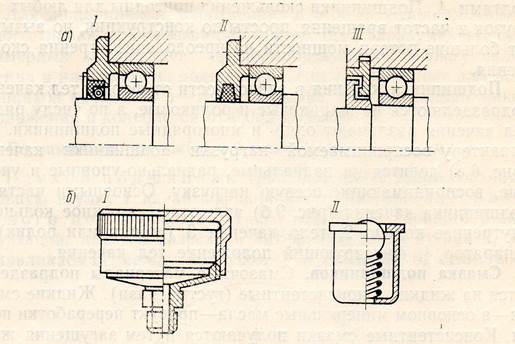

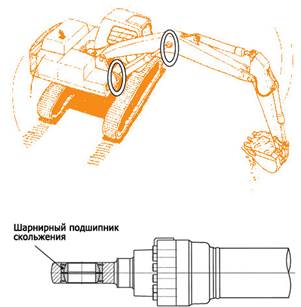

Рис.11. Конструктивные типы подшипников скольжения:

а — внешний вид, б — типичный шарнирный подшипник с поверхностью скольжения типа «металл-металл», в — типичный шарнирный подшипник с самосмазывающейся поверхностью, г — благодаря возможности самоустановки и восприятия больших нагрузок шарнирные подшипники находят применение в узлах тяжелой техники (например, в гидроцилиндре экскаватора).

Основы гидродинамической теории смазки.Виды трения:

1. Сухое трение — без смазки. Сухое трение применяется там, где трущиеся поверхности нельзя защитить от попадания грязи, пыли и абразива, (например, шарниры гусениц, оси подвесок гусеничных машин и проч.). В этих случаях подшипники без смазки имеют меньший износ.

2. Полужидкостное трение, когда имеет место лишь частичное касание вала и подшипника. Полужидкостное трение имеет место при неустановившемся режиме (трогании с места, торможении, резких толчках и ударах). Основы теории смазки при жидкостном трении впервые разработаны русским ученым проф. Петровым. Он установил, что поток движущейся жидкости, взаимодействуя о наклонной пластиной, образует масляный клин и создает подъемную силу, величина которой пропорциональна скорости и вязкости жидкости и обратно пропорциональна квадрату минимального зазора. В подшипнике, при смещении вала под действием нагрузки на величину эксцентриситета, также образуется изогнутые масляный клин и возникает подъемная сила, которая при жидкостном трении уравновешивает реакцию опоры, и вал вращается, не касаясь подшипников.

3. Жидкостное трение — только между молекулярными слоями жидкости, когда металлические поверхности вала и подшипника не касаются одна другой. Жидкостное трение — это идеальный расчетный вид трения, на который должны быть ориентированы все подшипники при установившемся режиме работы.

Все виды трения существуют реально и используются практически.

Для правильной работы подшипников без износа поверхности цапфы и втулки должны быть разделены слоем смазки достаточной толщины. В зависимости от режима работы подшипника в нём может быть:

— жидкостное трение, когда рабочие поверхности вала и вкладыша разделены слоем масла, толщина которого больше суммы высот шероховатости поверхностей; при этом масло воспринимает внешнюю нагрузку, изолируя вал от вкладыша, предотвращая их износ. Сопротивление движению очень мало;

— полужидкостное трение, когда неровности вала и вкладыша могут касаться друг друга и в этих местах происходит их схватывание и отрыв частиц вкладыша. Такое трение приводит к абразивному износу даже без попадания пыли извне.

Обеспечение режима жидкостного трения является основным критерием расчёта большинства подшипников скольжения. При этом одновременно обеспечивается работоспособность по критериям износа и заедания.

Критерием прочности, а следовательно, и работоспособности подшипника скольжения являются контактные напряжения в зоне трения или, что, в принципе, то же самое – контактное давление.

Антифрикционные материалы.Это материалы и сплавы, обладающие низким коэффициентном трения в паре со стальным валом. К ним предъявляются, кроме того, следующие требования:

а) хорошая прирабатываемость;

б) способность удерживать масляную пленку, которая должна как бы прилипать к поверхности;

г) достаточная механическая прочность.

Всеми этими качествами не обладает ни один из антифрикционных материалов, например:

Баббиты — оловянистые сплавы — не обладают свойством (г), однако их наплавляют на стальной, бронзовый или чугунный вкладыш, что и решает вопрос прочности.

Бронзы оловянистые и свинцовистые слабо обладают свойством (а).

Сплавы на алюминиевой основе слабо обладают свойством (г).

Антифрикционные чугуны вообще обладают недостаточными антифрикционными свойствами и могут применяться лишь при малых удельных давлениях и скоростях.

Неметаллические материалы (пластмассы) имеют довольно высокое значение коэффициента трения и не обладают свойством (в).

Смазка подшипников. Смазочные материалы подразделяются на жидкие и консистентные (густые смазки). Жидкие смазки – в основном минеральные масла – продукт переработки нефти. Консистентные смазки получают путём загущения жидких минеральных масел кальциевыми и натриевыми мылами.

Для подшипников скольжения основной смазкой являются жидкие минеральные масла, обладающие малым внутренним трением, хорошо растекаются по смазываемы поверхностям и сохраняющие свои свойства а широком диапазоне температур.

Подшипники качения смазываются и жидкими и консистентными смазками в зависимости от температурного режима и места установки подшипников. Консистентные смазки применяются при температурах не выше 90 — 100ºС, при более высоких температурах применяются жидкие смазки.

В местах установки подшипников (подшипниковых узлах) для защиты их от пыли и грязи и предохранения смазки от вытекания применяются специальные уплотнения:

— манжетные I с резиновыми манжетами для консистентных и жидких смазок при окружных скоростях валов до 15 м/с;

— войлочные II для консистентных смазок при скоростях валов до 5 м/с;

— лабиринтные III для смазки разбрызгиванием.

Для подачи смазки в подшипники применяются типовые маслёнки:

— с резьбовой крышкой – колпачковые I;

— и пресс-маслёнки II , с запрессовкой смазки шприцем.

Рис.12. Смазочные устройства:

а – уплотнения; б– маслёнки.

Смазка применяется как для снижения трения, так и для повышения теплоотвода.

Пластичные (густые) смазки более легки в обслуживании, меньше расходуются, удобны в применении в труднодоступных местах, куда закладываются при сборке, заполняют и герметизируют зазоры. Их недостаток в том, что в конструкции требуется предусматривать специальные полости. Эту полость первоначально заполняют на 2/3 объёма при n £ 1500 об/мин или на 1/2 объёма при n > 1500 об/мин. В дальнейшем обычно через каждые три месяца через специальные устройства (пресс-маслёнки) добавляют свежую смазку, а через год её меняют с предварительной разборкой и промывкой узла. При консистентной смазке необходимо применение щелевых, лабиринтных и центробежных уплотнений.

Жидкие смазки применяются при более высоких температурах, когда густые плавятся и вытекают. Обеспечивают минимальные потери на трение. Обычный способ в случае нижнего расположения червяка – организация масляных ванн (например, картер двигателя и т.п.), в которых масло налито до уровня нижнего тела качения. В зубчатых передачах колёса погружают не более чем на высоту зуба, во избежание больших потерь на перемешивание масла. Уровень масла контролируется щупом-маслоуказателем, как, например, в двигателях легковых автомобилей.

Разбрызгивание масла внутри корпуса механизмов происходит с помощью специальных лопастей-крыльчаток либо зубчатых колёс и применяется для создания масляного тумана, который способствует выравниванию температуры и теплоотводу от механизма. Однако проектировщику не следует надеяться на то, что разбрызгиванием будут достаточно смазаны подшипники, находящиеся выше уровня масляной ванны.

Смазочные материалы.Основной характеристикой жидких смазок, которая определяет их применение, является вязкость. Различают:

— абсолютную или динамическую вязкость, которая выражает сопротивление сдвигу молекулярных слоев жидкости,

— и относительную или кинематическую вязкость, которая характеризуется временем истечения жидкости через калиброванное отверстие при определенной температуре (50 или 100°С).

где g — удельный вес масла, который можно принимать равным 0,9;

m — абсолютная вязкость в сантипаузах (СПЗ);

n — относительная вязкость в сантистоксах (ССТ).

Вязкость масел очень сильно изменяется с изменением температуры: с повышением температуры масло становится жидким и теряет смазывающие свойства, а с понижением -оно сильно густеет, создавая дополнительные сопротивления вращению и затрудняя пуск машин. Оптимальной можно считать температуру масла 50 — 70°С. При более высоких температурах масла должны содержать специальные присадки.

Все сорта масел нормализованы по ГОСТ, различаются по назначению.

В СНГ выпускается более 100 видов смазок. В бывшем СССР до 1979 года наименования смазок устанавливали произвольно. В результате одни смазки получили словесное название, другие номер, третьи — обозначение создавшего их учреждения. В 1979 году был введен ГОСТ 23258-78 (действующий в настоящее время в СНГ), согласно которому наименование смазки должно состоять из одного слова и цифры. Смазки классифицируют по консистенции, составу и областям применения: по консистенции смазки разделяют на полужидкие, пластичные и твердые.

Пластичные и полужидкие смазки представляют собой коллоидные системы, состоящие из дисперсионной среды, дисперсной фазы, а также присадок и добавок. Наибольшее применение пластичные смазки получили в подшипниках качения и скольжения, шарнирах, зубчатых, винтовых и цепных передачах, многожильных тросах. Наиболее существенными, влияющими на эффективность применения пластичных смазок, являются следующие факторы: особенности узлов трения и условия и условия эксплуатации смазок — температура, нагрузка, скорость перемещения трущихся пар; совместимость смазок с конструктивными материалами; совместимость смазок друг с другом при их возможном смешивании.

Твердые смазки до отвердения являются суспензиями, дисперсионной средой которых служит смола или другое связующее вещество и растворитель, а загустителем -дисульфид молибдена, графит, технический углерод и т.п. После отвердения (испарения растворителя) твердые смазки представляют собой золи, обладающие всеми свойствами твердых тел и характеризующиеся низким коэффициентом сухого трения.

По составу смазки разделяют на четыре группы. Мыльные смазки, для получения которых в качестве загустителя применяют соли высших карбоновых кислот (мыла). В зависимости от аниона мыла смазки одного и того же катиона разделяют на обычные и комплексные (кальциевые, литиевые, бариевые, алюминиевые и натриевые.

В отдельную группу выделяют смазки на смешанных мылах, в которых в качестве загустителя используют смесь мыл (литиево — кальциевые, натриево — кальциевые и др.: первым указан катион мыла, доля которого в загустителе большая). Мыльные смазки в зависимости от применяемого для их получения жирового сырья называют условно синтетическими (анион мыла — радикал синтетических жирных кислот) или жировыми (анион мыла — радикал природных жирных кислот), например, синтетические или жировые солидолы.

Неорганические смазки, для получения которых в качестве загустителя используют термостабильные с хорошо развитой удельной поверхностью высокодисперсные неорганические вещества. К ним относят силикагелевые, бентонитовые, графитные, асбестовые и другие смазки.

Органические смазки, для получения которых используют термостабильные, высокодисперсные органические вещества. К ним относят полимерные, пигментные, полимочевинные, сажевые и другие смазки.

Углеводородные смазки, для получения которых в качестве загустителей используют высокоплавкие углеводороды (петролатум, церезин, парафин, озокерит, различные природные и синтетические воски).

В зависимости от типа их дисперсионной среды различают смазки на нефтяных и синтетических маслах.

Смазки можно классифицировать по различным признакам. В данной лекции мы рассмотрим классификацию по консистенции, составу, назначению и областям применения.

Консистенция – совокупность свойств вязкой жидкости.

По консистенции смазки разделяют на:

— жидкие (жирные масла, минеральные масла, синтетические масла);

— полужидкие (близки по свойствам к маслам и выступают им

— твердые (размягчающиеся или плавящиеся в процессе деформации, стекла,

природные минералы, соли, и т.д.);

— полутвердые (смеси масла с загустителем);

— газообразные ( смазки на основе газов, применяются при небольших нагрузках, высоких температурах и большом числе оборотов).

Пластичные и полужидкие смазки – это, так называемые, коллоидные системы, в состав которых входит дисперсионная среда, дисперсная фаза, а также присадки и добавки. Получают их с помощью загущения базового масла и различных присадок. По составу базового масла смазки делятся на:

— минеральные – получают путем переработки нефти;

— синтетические — получаются путем синтеза из органического и

— полусинтетические – получают путем смешивания минерального и синтетичеческого масла.

Пластичные смазки пользуются наибольшим спросом.

Они применяются в подшипниках скольжения и качения, шарнирах, в различных передачах, многожильных тросах, благодаря: особенностям узлов трения и условий эксплуатации смазок, совместимости смазок сконструктивными материалами и друг с другом, при их возможном смешивании.

По назначению смазки можно разделить на:

— защитные (консервационные, предохранительные) защищают поверхности

трения от износа и коррозии);

— антифрикционные (уменьшают и предотвращают износ трущихся деталей,

снижают трение скольжения);

— фрикционные(увеличивают трение и предотвращают проскальзывание

— уплотнительные(надежно герметизируют уплотнения зазоров и щелей

— технологические (в основном используются для прокатки металла);

— очистительные (вытесняют влагу, удаляют ржавчину, остатки клея и т.п.,

вместе с тем образуя защиту против сырости и коррозии);

— многоцелевые (смазки общего назначения).

Солидол С.Область применения: относительно грубые узлы трения механизмов и машин, транспортных средств, сельскохозяйственной техники; ручной и другой инструмент, шарниры, винтовые и цепные передачи, тихоходные шестеренчатые и т.п. Хорошие водостойкость, коллоидная стабильность, защитные свойства, узкий диапазон рабочих температур и низкая механическая стабильность (Тр= -30…+65С)

Солидол Ж.Область применения: смазывание узлов трения, качения и скольжения различных машин и механизмов (Тр= -25…+65С)

Графитин.Область применения: тяжело — нагруженные тихоходные механизмы-рессоры, подвески тракторов и гусеничных машин, открытые шестереночные передачи, резьбовые соединения и др. (Тр= -20…+60С)

Графитная Ж.Предназначена для смазывания грубых тяжело — нагруженных механизмов ( открытых шестеренчатых передач, резьбовых соединений, ходовых винтов, домкратов, рессор и др. ). Допускается применять смазку при температуре ниже -20°С в рессорах и аналогичных устройствах. Смазка работоспособна при температурном интервале применения от -20 до 60°С.

Смазки общего назначения для повышенных температур

Смазка 1-13.Смазывание узлов трения качения и скольжения механизмов и машин. Применяется для подшипников электродвигателей, ступиц колес автомобилей и др.

Консталин.Область применения: смазывание узлов терния вентиляторов литейных машин, доменных и цементных печей, подшипников качения на железнодорожном транспорте и др. Водостойкость низкая. Работоспособна при температуре -40…+120°С.

Литин-2.Применяется для смазывая игольчатых подшипников карданных шарнирах и других узлов автомобилей. Работоспособна при температуре -40…+120°С.

Многоцелевые смазки можно применять в различных узлах трения (подшипниках качения и скольжения, шарнирах, зубчатых и цепных. передачах и т. п.), рассчитанных на использование пластичных смазок. Они во всех случаях могут служить заменой смазок общего назначения и в большинстве узлов трения — смазок общего назначения для повышенных температур. Эти смазки водостойки и работоспособны в широком интервале скоростей, температур и нагрузок, имеют хорошие защитные свойства. Многоцелевые смазки не предназначены для замены морозостойких, термостойких, приборных и других специализированных смазок. В шариковых и роликовых подшипниках допустимо использование пластичных однотипных многоцелевых антифрикционных смазок (Литол-24, ШРУС-4М). Применение указанных типов смазок позволяет сократить расход пластичных смазок, снизить износ оборудования и увеличить срок службы оборудования.

Литол — 24, Литол-24 РК.Антифрикционная многоцелевая водостойкая смазка представляет собой смесь нефтяных масел, литиевых мыл 12-оксистеариновой кислоты и пакета присадок. Смазка имеет хорошие консервационные свойства, хорошо защищает металлические изделия от коррозии. Предназначена для применения в узлах трения колесных, гусеничных транспортных средств и промышленного оборудования, судовых механизмов различного назначения, работающих при температурах от -40 до 120°С (допускается кратковременный нагрев до 130°С ).

Литол-24М.Область применения: узлы трения колесных и гусеничных транспортных средств, промышленного оборудования и судовые механизмы различного назначения(Тр= -40…+120С). Она достаточно надежно защищает от коррозии, широко используется в качестве единой автомобильной смазки, успешно заменяет солидолы всех типов, Na- и Li-смазки общего назначения. Применение указанного типа смазки позволяет сократить расход пластичных смазок, снизить износ оборудования и увеличить срок службы оборудования.

Фиол — 1 Предназначена для смазывания узлов трения под давлением (через пресс-масленку) и для тросов, имеющих оболочку с внутренним диаметром

Дата добавления: 2017-01-08 ; просмотров: 16774 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник