Фреттинг коррозия подшипников качения

Контактная (фреттинг) коррозия подшипников

Когда тонкий слой окислов на поверхности детали подшипника поврежден, процесс окисления распространяется вглубь материала. Такой процесс, например, происходит при относительном движении в местах сопряжения (посадках) колец подшипников с валами и корпусами и обусловлен посадками с зазором. Описанное явление именуют контактной коррозией. В развитой стадии разрушения могут местами проникнуть глубоко в материал подшипника. Благодаря относительному движению, маленькие частицы материала отделяются от поверхности. На воздухе эти частицы быстро окисляются, образуя слой контактной ржавчины. Контактная коррозия приводит к тому, что кольца подшипников неравномерно прилегают к посадочным поверхностям. Это неблагоприятно воздействует на распределение нагрузки в подшипнике. Кроме того, окисленные частицы действуют как абразив.

Картина явления:

- посадочная поверхность наружного кольца или поверхность отверстия внутреннего кольца покрыты ржавчиной;

- следы качения позволяют обнаружить значительный износ на соответствующих местах дорожек качения.

- слишком свободная посадка;

- погрешность формы посадочных поверхностей вала или отверстия в корпусе.

- выбирать правильную посадку;

- устранить погрешности формы деталей, сопряженных с подшипником;

- использовать специальные смазочные материалы («антифреттинговые пасты»);

- посетить семинар в Центре практической механики «ПМ-05 — Смазывание подшипников. Системы смазки».

Источник

SKF. Повреждения подшипников качения и их причины — часть 7

Контактная (фреттинг) коррозия

Когда тонкий слой окислов на поверхности детали подшипника повреждён,

процесс окисления распространяется вглубь материала. Такой процесс, например,

происходит при относительном движении в местах сопряжения (посадках) колец

подшипников с валами и корпусами и обусловлен посадками с зазором. Описанное

явление именуют контактной коррозией. В развитой стадии разрушения могут местами

проникнуть глубоко в материал подшипника. Благодаря относительному движению,

маленькие частицы материала отделяются от поверхности. На воздухе эти частицы быстро

окисляются, образуя слой контактной ржавчины. Контактная коррозия приводит к тому,

что кольца подшипников неравномерно прилегают к посадочным поверхностям. Это

неблагоприятно воздействует на распределение нагрузки в подшипнике. Кроме того,

окисленные частицы действуют как абразив.

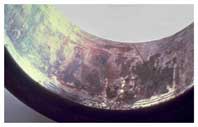

Посадочная поверхность

наружного кольца или

поверхность отверстия

внутреннего кольца

покрыты ржавчиной. Следы

качения позволяют

обнаружить значительный

износ на соответствующих

местах дорожек качения.

Слишком свободная

посадка. Погрешность

формы посадочных

поверхностей вала или

отверстия в корпусе.

Выбирать правильную

посадку. Устранить

погрешности формы

деталей, сопряженных с

подшипником.

Использовать специальные

смазочные материалы

(«антифреттинговые

пасты»).

Рис.48 Контактная коррозия

на наружном кольце

сферического

роликоподшипника

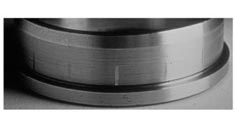

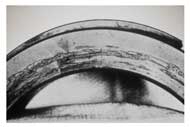

Рис.49 Сильная контактная

коррозия в отверстии

сферического

роликоподшипника

Источник

Фреттинг-коррозия подшипников

Существует несколько причин выхода подшипников из строя. Это может произойти из-за неэффективного уплотнения, неправильного смазывания, от больших нагрузок, при неправильной посадке на валу, неправильного монтажа, из-за внешних условий и пр. Каждая из причин приводит к характерному повреждению подшипника. Сегодня мы рассмотрим часто встречающийся вид повреждения: фреттинг-коррозию.

Что же такое фреттинг-коррозия (контактная коррозия)?

Это коррозия, возникающая при минимальном повторяющемся (локальном) перемещении двух поверхностей относительно друг друга в условиях воздействия коррозионной среды. Фреттинг-коррозии подвержены болтовые соединения, посадочные поверхности подшипников качения, шестерни, муфты и т.д.

Рассмотрим детально причины возникновения фреттинг-коррозии.

Как правило, она возникает вследствие непрерывного разрушения защитной оксидной плёнки в точках подвижного контакта. Также её образованию способствуют химические воздействия от воды, кислоты, газа и других коррозирующих веществ.

Следы повреждений от фреттинг-коррозии обычно расположены на дорожках качения через интервалы, соответствующие шагу между телами качения.

Интересный факт: контактная коррозия может возникнуть и при простое оборудования. Как правило, это происходит в подшипниках, смазываемых пластичной смазкой.

Что нужно делать для предотвращения фреттинг-коррозии?

Во-первых, необходимо проверить систему уплотнений. При необходимости замените уплотнение и установите защитную шайбу и/или маслоотражательное кольцо.

— Более частая подача меньшего количества свежей смазки способствует своевременному удалению загрязнений из подшипника.

— Если оборудование находится в простое, следует периодически проворачивать вал, чтобы свести к минимуму возможные повреждения.

Источник

Типичные повреждения подшипников и их причины

Производство подшипников качения осуществляется в условиях жестких требований к качеству подшипников. Это одни из наиболее высокоточных изделий, выпускаемых в машиностроении. При оптимальных рабочих условиях подшипники могут непрерывно эксплуатироваться в течение многих лет. Вследствие того, что рабочие условия редко бывают идеальными, подшипники редко реализуют свои потенциальные возможности с точки зрения ресурса.

Срок службы подшипников качения зависит от уровня технологии производства, условий хранения, правильного выбора и применения. Большое значение имеют также качественный монтаж, эффективное смазывание и уплотнение.

Усталостные разрушения поверхности связаны с проблемами смазки, такими как неподходящая смазка, низкая ее вязкость и разрывы смазочной пленки. В начальной стадии развития возникают подповерхностные микротрещины, затем поверхность становится как бы заиндевшей в некоторых местах, как показано на рис.1. При дальнейшем развитии повреждения данного вида поверхность дорожки начинает отслаиваться и растрескиваться (следует отметить, что это отслаивание не столь серьезно как сколы на дорожке). При накоплении усталости в материале дорожки ее поверхность становится шероховатой, подшипник начинает шуметь и излишне нагреваться. Постоянная перегрузка, плохо обработанные и загрязненные поверхности неизбежно ведут к усталостным явлениям. Этого можно избежать или существенно замедлить, если подшипник будет чистым и хорошо смазанным.

Усталость дорожки качения. Поверхность растрескивается и отслаивается.

Выкрашивание поверхности схоже с усталостью поверхности, но отличается от него более сильной степенью повреждения подшипника и может указывать на то, что подшипник исчерпал ресурс усталости. Рисунок 2 показывает, что растрескивание и сколы поверхностей характеризуются глубокими трещинами и расслаиванием. Это происходит, когда под поверхностные трещины, возникающие в местах дислокации неметаллических включений в стали подшипника, доходят до поверхности. Преждевременное растрескивание часто вызывается плохой посадкой вала, искривлениями корпуса и неправильной установкой, т.е. условиями, вызывающими слишком высокие кромочные напряжения.

Выкрашивание поверхности. Глубокие трещины и расслаивание.

Абразивный износ: Абразивное истирание металла, показанное на рис.3, разрушает поверхности элементов подшипника. В зависимости от типа абразивного износа, поверхность приобретает или тусклый серый металлический цвет или же зеркально полируется. Иногда подшипник вследствие изменения его геометрии из-за износа внезапно выходит из строя.Мелкая абразивная пыль является обычной причиной такого отказа; эта пыль может попасть в подшипник при установке, через плохие уплотнения или с грязной смазкой. Поэтому при монтаже подшипника рекомендуется протирать каждый элемент чистой тканью перед смазкой и содержать в чистоте рабочие поверхности. Хорошие уплотнения, промываемые уплотнения и чистые смазочные материалы помогут предотвратить загрязнение после установки подшипника

Абразивный износ. Повреждение поверхности качения

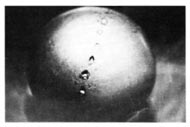

Атмосферная коррозия: Коррозия вызывается влагой, которая попадает в подшипник из атмосферы. Влажный воздух, попадая внутрь подшипника, при охлаждении окружающей среды конденсируется, разрывая смазочную пленку в местах контакта тел и дорожек качения. Атмосферную коррозию, показанную на рис.4, можно предотвратить, используя качественное уплотнение, эффективную пластичную смазку. В некоторых случаях могут оказаться необходимыми специальные уплотнения, чтобы исключить вытекание смазки. Подшипник необходимо заполнять смазкой при каждой более или менее продолжительной остановке машины.

Атмосферная коррозия. Внешний вид коррозии

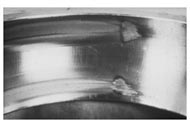

Фреттинг-коррозия: Как показано на рис.5, фреттинг-коррозия очень похожа на обычную коррозию. Она возникает на посадочных поверхностях подшипника на вал, а также и на других сопрягаемых поверхностях. Она вызывается незначительными (микроскопическими) нагрузками. Частицы, образующиеся в результате износа имеют черный цвет в присутствии воздуха и красные — в его отсутствие. Фреттинг-коррозия может вызвать как ослабление посадки внутреннего кольца на валу; так и его заклинивание, при котором его невозможно будет снять. Фреттинг-коррозия также привести к разламыванию кольца.Предотвратить можно следуя рекомендациям производителя относительно допусков и убедившись, что элементы подогнаны наилучшим образом.

Фреттинг-коррозия на отверстии (посадочной поверхности) внутреннего кольца

Бринеллирование: При бринеллировании на поверхности колец появляются регулярно следующие друг за другом поперечные риски, развивающиеся в заметные отпечатки. Это является следствием пластических деформаций металла в местах контакта, которые возникают вследствие перенапряжения металла. Результат бринеллирования дорожек качения показан на рис.6. Бринеллирование является следствием высоких статических или ударных нагрузок, неправильной технологии установки подшипника, сильных механических ударов, возникающих, при падении машины. Бринеллирование можно предотвратить, исключив при монтаже подшипника передачу монтажного усилия через тела качения. Если ударных нагрузок невозможно избежать как при установки, так и в процессе эксплуатации, тогда необходимо использовать подшипники, предназначенные для более высоких нагрузок.

Бринеллирование дорожек качения. Регулярные выемки на дорожках качения

Ложное бринеллирование: как и просто бринеллирование характеризуется отпечатками на дорожках качения. Однако в отличие от «истинного» бринеллирования отпечатки характеризуются не только продавливаем металла в зонах пластических деформаций, но и его сдвигом, в результате этого места повреждения не видны даже при внимательном осмотре. На рис.7 показан ложного бринеллирования. Ложное бринеллирование, есть результат сильных вибраций машины в нерабочем состоянии. Иногда это происходит при транспортировке. Также на это влияет вибрации других, близко расположенных машин. Подобной проблемы можно избежать, обеспечивая правильное закрепление транспортируемых валов с подшипниками и изолируя машину от соседних вибрирующих агрегатов, используя для этого раздельные фундаменты или виброопоры.

Ложное бринеллирование. Отпечатки на дорожке качения за счет передачи монтажного усилия через тела качения.

Повреждения электротоком. Точечный питтинг (сваривание) в результате электрического сваривания часто имеет регулярный характер на поверхностях элементов качения и на дорожке качения. Он возникает в результате прохождения через подшипник электрического тока. На рис.8 показаны дорожки подшипника. Электрический ток может вызвать также и случайное выкрашивание.Наиболее распространенными причинами электроповреждений является статическое электричество, создаваемое ремнями транспортера и токами сварочных аппаратов. Поэтому транспортеры должны быть снабжены заземляющими лентами, а сварочное оборудование необходимо заземлять.

Питтинг поверхности дорожек качения из-за прохождения сильного тока. Кратеры на шариках вызванные электротоком.

Адгезивный износ: возникает в результате перемещения металла с одной поверхности на другую. Адгезия в том виде, как они показаны на рис.9, вызвана проскальзыванием из-за перегрузки подшипника и недостаточной смазки. Адгезия на торцах цилиндрических роликов может возникать из-за увеличенной осевой нагрузки на подшипник. Также это может быть следствием неправильной сборки подшипника или недостаточной смазки

Адгезия на телах и дорожках качения из-за недостаточной смазки.

Выбоины поверхности: пример показан на рис.10. Этот вид повреждения подшипников напоминает бринеллирование, т.к. выбоины скорей являются результатом пластических деформаций, чем износа. Тем не менее, они возникают при повреждении поверхности (царапины, истирание мелкими посторонними частицами, которые являются результатом износа или попадают в подшипник при его работе). Тела качения при вращении захватывают посторонние частицы, попадающие в подшипник. Эти частицы, попав на дорожку качения оставляют случайные насечки, в районе которых возникает концентрация напряжений и разрывы масляной пленки, что приводи к усталостному выкрашиванию металла и появлению выбоин.Вероятность возникновения выбоин уменьшается при использовании хороших уплотнений и частой смазки подшипников, которая вымывает различные посторонние частицы.

Выбоины, глубокие царапины, вызванные попаданием посторонних частиц в подшипник.

Повреждения при сборке: На рис.11 показан один из видов подобных повреждений. В этом примере наружное кольцо было неправильно установлено; и когда подшипник был собран, ролики оставили вмятины на дорожках качения.

Повреждение подшипника при сборке из-за недостаточного опыта сборки.

Перегрев: На рис.12 представлен пример повреждения подшипника (изменение его геометрии) в результате перегрева и нагрузки. Обычно такие повреждения связаны с полным отказом подшипника. Перегрев часто обусловлен недостаточной смазкой, трением наружного кольца о вращающийся вал, излишним обжимом наружного кольца при установки в корпус машины или слишком (высокой) частотой вращения вала. В отдельных случаях перегрев подшипника может быть обусловлен внешним источником, таким как термическая печь.

Обесцвечивание и повреждение металла, вызванное плохой смазкой и перегревом.

Несоосность колец: Основной причиной повреждения подшипника, показанного на рис.13 является несоосность колец, которая привела к фреттинг-коррозии и выкрашиванию. Несоосность ведет к высоким осевым нагрузкам, вызывающим усталостное разрушение и сильные сколы поверхности.

Повреждения подшипника из-за несоосности колец:

a) несоосность наружного кольца относительно вала;

б) несоосность вала относительно корпуса подшипника.

Разрушение из-за дисбаланса: Дисбаланс ротора дает значительную вибрационную нагрузку на подшипник. Когда дисбаланс слишком велик, повреждения подшипника имеют вид, показанный на рис.14. Иногда такое повреждение можно обнаружить только в одном месте на внутреннем кольце. Для уменьшения дисбаланса минимально необходимым является балансировка отдельных частей ротора с максимально возможной точностью, особенно при работе на высоких скоростях.

Повреждения дорожки качения от избыточного дисбаланса ротора

Раскалывание, раздробление деталей: Причиной является большая перегрузка подшипника. На рис.15 показан типичный пример такого раскалывания. Как видно из рассмотрения рисунка, область усталостного выкрашивания на внутреннем кольце охватывает всю ширину кольца, а сепаратор разбит на кусочки из-за поперечных трещин в каждом гнезде шарика.

Повреждение сепаратора: Повреждения сепаратора, подобные показанному на рис.16, проявляются в образовании в нем трещин и его разрушении. Это в свою очередь ведет к быстрому выходу из строя подшипника в целом при этом затушевывается тот факт, что первопричиной этого был сепаратор. Чаще всего причиной выхода из строя сепаратора является его изгиб, возникающий при движении шариков по взаимно пересекающимся путям из-за несоосности. Также повреждение сепаратора может быть вызвано неправильной сборкой, загрязнением или редким смазыванием подшипника.

Источник