Гидродинамический подшипник скольжения лон 34

Опоры шпинделя должны быть достаточно жесткими, чтобы воспринимать радиальные и осевые усилия резания и обеспечивать минимальное биение и вращение шпинделя. Чтобы устранить дробление в процессе шлифования, шпиндель должен вращаться в подшипниках с минимальным зазором, и в то же время должен допускать надежное проникновение смазки ко всем трущимся поверхностям. Необходимо, чтобы подшипники допускали легкую и точную регулировку для устранения люфтов, не нагревались при длительной эксплуатации и имели небольшие габариты.

В качестве опор в шлифовальных станках применяются подшипники скольжения (гидродинамические, гидростатические, с воздушной смазкой) и подшипники качения.

Основным типом подшипников скольжения, применяемых в шлифовальных станках, являются многовкладышные гидродинамические подшипники, гарантирующие устойчивое вращение шпинделя при малых внешних нагрузках и больших скоростях скольжения, высокую жесткость несущего масляного слоя при малых внешних нагрузках на шпинделе, регулировку величины диаметрального зазора без искажения формы рабочих поверхностей и хороший отвод тепла из зоны вращения шпинделя.

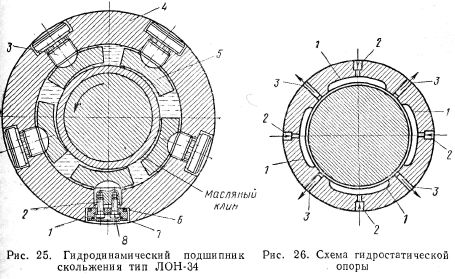

На рис. 25 показан самоустанавливающийся гидродинамический подшипник скольжения ЛОН-34, широко применяемый в шлифовальных станках. В обойме 4 расположено пять самоустанавливающихся вкладышей 5. Каждый вкладыш имеет одну сферическую опору в виде штыря 3. Штыри закрепляются в обойме винтами 8 с шайбами 1, проходящими через крышку 7. Между крышкой и обоймой предусмотрены уплотнительные кольца 6.

Источник

ШПИНДЕЛЬНЫЕ УЗЛЫ С ГИДРОДИНАМИЧЕСКИМИ ОПОРАМИ

Принцип работы гидродинамических подшипников. Гидродинамический подшипник представляет собой опору жидкостного трения. Эти подшипники бывают радиальными и упорными. Радиальный подшипник имеет три или четыре сегмента (башмака) 1 (рис. 7.6). С помощью гидравлической системы опора заполняется маслом. Под действием силы тяжести невращающийся шпиндель 3 опускается на сегменты. Когда шпиндель приводится во вращение, он своей шероховатой поверхностью увлекает масло в зазоры между ним и сегментами. Конструкция сегмента, в частности смещенное положение его опоры 2 относительно оси симметрии, позволяет ему поворачиваться под действием давления масла, в результате чего образуется клиновый зазор, сужающийся в направлении вращения шпинделя, В этом зазоре возникает гидродинамическое давление р, удерживающее шпиндель во взвешенном положении. Если шпиндель вращается на многоклиновых подшипниках с самоустанавливающимися сегментами, охватывающими его равномерно по окружности, незначительное смещение его из среднего положения под действием внешней нагрузки приводит к перераспределению давления в клиновом зазоре и возникновению результирующей гидродинамической силы, уравновешивающей внешнюю нагрузку.

Гидродинамические опоры рекомендуется применять для шпинделей, вращающихся с высокой постоянной или мало изменяющейся частотой и воспринимающих небольшую нагрузку, например для шпинделей шлифовальных станков. Достоинства гидродинамических подшипников заключаются в высокой точности и долговечности (смешанное трение только в моменты пусков и остановов), недостатки — в сложности конструкции системы питания опор Маслом, в изменении положения оси шпинделя при изменении частоты его вращения.

Масло для гидродинамических подшипников. Обычно применяют минеральное масло марки Л (велосит), имеющее коэффициент динамической вязкости у. = (4. 5)10

3 Па-с при температуре 50 С. Масло (1. 3 л/мин при давлении 0,1 . 0,2 МПа) подается в подшипник с помощью гидравлической системы, включающей фильтр тонкой очистки и холодильную установку.

Конструктивные исполнения радиальных гидродинамических подшипников. Сегменты подшипников должны иметь возможность самостоятельно изменять свое положение как в плоскости, перпендикулярной к оси шпинделя, так и в плоскости, проходящей через ось. Последнее избавляет от возможных высоких кромочных давлений в опоре, сопровождаемых перегревом масла в тонкой граничной пленке и потерей его смазочных свойств. Имеется ряд конструкций подшипников, у которых зазор между валом и сегментами автоматически изменяется в зависимости от нагрузки и частоты вращения шпинделя.

Одна из конструкций — ЛОН-88, разработанная ЭНИМС, представлена на рис. 7.7. Подшипник выполнен в виде отдельного блока, состоящего из двух колец 2, трех сегментов 1 и проставочного кольца 3. Наружная торцовая поверхность сегментов находится в двухточечном контакте с коническими поверхностями колец, вследствие чего сегменты имеют возможность устанавливаться вдоль оси шпинделя и в направлении его вращения. Проставочное кольцо своими выступами препятствует смещению сегментов по окружности. Изменяя толщину проставочного кольца, можно регулировать рабочий зазор в подшипнике.

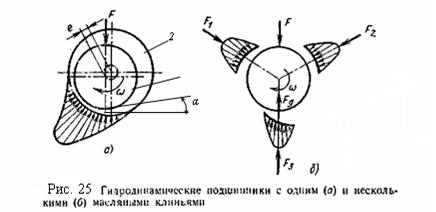

Подшипники другой конструкции — ЛОН-34 — с сегментами 1, устанавливающимися в результате поворота на сферических опорах А (рис. 7.8) , допускают скорость скольжения до 60 м/с при отсутствии кромочного давления* Опоры сегментов выполнены в виде винтов 2 из закаленной стали с мелкой резьбой. Перемещениями их в радиальном направлении регулируют радиальный зазор в опоре и положение оси шпинделя. Для повышения жесткости зазоры в резьбовых соединениях опорных штырей с корпусом выбирают гайками 3, С целью уменьшения изнашивания сегментов в моменты пуска и торможения шпинделя они выполнены биметаллическими: на стальную основу способом центробежного литья нанесен слой бронзы Бр ОФ10-0,5, Бр 0С10-10 или другого антифрикционного материала. Параметр шероховатости Ra рабочих поверхностей сегментов должен быть не выше 0,32 мкм, шеек шпинделя — не выше 0,04. 0,16 мкм. Размеры сегментов и опорных винтов приведены в табл. 7.1 и 7.2.

Пример конструкции шпиндельного узла. В передней и задней опорах шпиндельного узла шлифовального станка (рис. 7.9) установлены гидродинамические подшипники 1 типа ЛОН-88. Осевые нагрузки воспринимаются двусторонним упорным подшипником, образованным дисками 2 и 4, С ними контактирует бурт 3 шпинделя. Смазочный материал в этот подшипник подводится через отверстия Б и 5. Вытеканию масла из шпиндельной бабки препятствуют уплотнения щелевого типа. По каналу Г масло из полостей уплотнений сливается в корпус бабки.

Конструктивные параметры подшипников. Диаметр D шейки шпинделя выбирают по условиям жесткости. Длина I подшипника для шлифовальных станков — 0,751), для прецизионных токарных и расточных станков — (0,85— 0,9) D. Длина дуги охвата вкладыша (0,6-0,8)1. Диаметральный зазор

Расчет гидродинамических радиальных подшипников. Расчет выполняется с целью определить размеры подшипника в зависимости от заданной нагрузочной способности опоры и ее жесткости. Кроме того, определяют потери на трение в опоре.

Ниже изложена методика расчета радиальных гидродинамических подшипников с тремя или четырьмя самоустанавливающимися сегментами для опор со скоростями скольжения до 30 м/с [ 67].

Исходные данные: конструктивные параметры подшипника, частота вращения шпинделя, наибольшая радиальная нагрузка, требуемая радиальная жесткость опоры.

Нагрузочная способность (Н) одного сегмента при центральном положении шпинделя

где

Под действием результирующей силы шпиндель смещается из начального положения на е миллиметров, и его новое положение характеризуется относительным эксцентриситетом

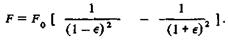

Когда результирующая сила направлена между вкладышами, нагрузочная способность трехсегментного подшипника

Нагрузочная способность подшипника должна быть больше максимальной радиальной нагрузки на опору.

Жесткость

Жесткость несущего масляного слоя

Жесткость сферических опорных поверхностей

где d — диаметр опорной полусферы, мм; к — коэффициент контактной податливости, мкм-мм 2 /Н. Кроме приведенных, выполняются расчеты потерь на трение в опоре и температуры несущего масляного слоя.

Источник

Шпиндельные узлы на опорах с гидродинамической смазкой, конструкции, основы проектирования и эксплуатации

ОПОРЫ СКОЛЬЖЕНИЯ ДЛЯ ШПИНДЕЛЕЙ

Опоры скольжения применяют в шпиндельных узлах тех станков, где подшипники качения не могут обеспечить требуемой точности и долговечности работы. В качестве таких опор используют в зависимости от свойств гидродинамические и гидростатические подшипники, а также подшипники с газовой смазкой.

Гидродинамические подшипники применяют в станках с высокими постоянными или мало изменяющимися скоростями вращения шпинделей при незначительных нагрузках (станки шлифовальной группы).

Рассмотрим принцип возникновения гидродинамического клина масляной пленки на которой происходит всплытие шпинделя.

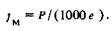

В зазор между шпинделем 1 и подшипником 2 на рис.25 подается под давлением масло. При вращении шпинделя масло за счет сил жидкостного трения увлекается в клиновой зазор. Известно, что с уменьшением площади сечения, через которое протекает жидкость, в жидкости поднимается внутреннее давление, на рис.(а) показана эпюра распределения силы давления масляной пленки. На этой пленке происходит всплытие шпинделя.

Несущая способность (гидроподъемность) будет очевидно зависеть от :

3.от угла провоцирующего клина (α).

Также одинаковые подшипники непригодны для шпиндельных узлов, так как возникает неопределенность положения оси шпинделя.

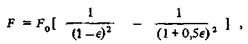

В станкостроении используют многоклиновые гидродинамические подшипники (рис. 25, б), так как одноклиновые (рис. 25, а) не могут обеспечить требуемой жесткости и точности вращения. В многоклиновых подшипниках создается несколько клиновых зазоров, куда вращающимся валом увлекается масло, и результирующая гидродинамических сил Fn позволяет воспринимать внешнюю нагрузку F, действующую в любом направлении. Клиновые зазоры создаются обычно с помощью башмаков, самоустанавливающихся в зависимости от нагрузки и положения шпинделя. Самоустановка башмаков осуществляется либо их поворотом на сферических опорах (подшипник ЛОН-34 конструкции ЭНИМС, рис. 26, а), либо поворотом относительно специально выполненной втулки (подшипник ЛОН-88, рис. 26, б).

Конструктивные параметры гидродинамических подшипников определяют исходя из диаметра D шейки шпинделя, выбранного конструктивно или по формуле

для обеспечения необходимой

жесткости. При этом длину L вкладыша в осевом направлении и длину его по дуге В, см, принимают из соотношений

Обычно диаметральный зазор, мкм,

где D — диаметр шейки шпинделя, см.

В качестве рабочей жидкости применяют минеральное масло марки Л (велосит) с коэффициентом динамической вязкости µ = (4 ÷ 5)·10 -3 Па·с при 50 °С.

Расчет многоклинового гидродинамического подшипника сводится к следующему.

Определяют нагрузочную способность FД подшипника. При этом приближенно нагрузка на один вкладыш

где ε =2е/∆ — относительный эксцентриситет; е — эксцентриситет (смещение центра шпинделя под действием внешней нагрузки), мкм;

θ — координата точки опоры вкладыша относительно направления действия внешней нагрузки.

Нагрузка, действующая на каждый вкладыш, при е = 0

Где нагрузочная способность подшипника

Она равна нулю при отсутствии внешних сил, наибольшее ее значение (FД)max соответствует минимально допустимому зазору hmin в подшипнике; обычно hmin = ∆/3, что позволяет получить [с учетом соотношений (2.7) и (3.7)] для подшипника с тремя вкладышами следующую приближенную зависимость, Н:

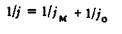

Жесткость гидродинамических подшипников определяется не столько жесткостью слоя смазки jм, сколько жесткостью элементов и сопряжений конструкции jn. Суммарная жесткость опоры, Н/мин,

При малых нагрузках, а следовательно, небольших относительных смещениях для подшипника с тремя вкладышами

и при большой частоте вращения шпинделя она оказывается весьма высокой. Однако жесткость элементов конструкции при контакте сегментов с опорными поверхностями не превышает 250—300 Н/мкм, например, жесткость сферической пяты в подшипниках ЛОН-34 jп = 125d 2 c, где dc — диаметр опорной полусферы, см; обычно dc = 1,5÷2,5 см.

Существенным недостатком гидродинамических опор является изменение положения оси шпинделя при изменении частоты его вращения.

Основные марки масел для подшипников жидкостного трения

| Марка масла | Кинематическая вязкость нри 50° С в сст | Марка масла | Кинематическая вязкость при 50° С в ест |

| Легкие масла (ГОСТ 1840-51) | Турбинные (ГОСТ 32-53) | ||

| Для высокоскоростных механизмов Л (велосит) | 4,0-5,1 | Турбинное 22 Турбинное 30 Турбинное 46 | 20-23 28-32 44-48 |

| Для высокоскоростных механизмов Т (вазелиновое) | 5,1-8,5 | ||

| Тяжелые индустриальные | Вязкость при 100°С | ||

| Средние индустриальные (ГОСТ 1707-51) | Цилиндровое 4 (ГОСТ 1841-51) | 9-13 | |

| Индустриальное 12 Индустриальное 20 Индустриальное 30 Индустриальное 45 Индустриальное 50 | 10-14 17-23 27-33 38-52 42-58 | Автотракторное АК-10 (ГОСТ 1862—63) Автотракторное АК-15 (ГОСТ 1862-63) |

Одной из основных причин, снижающих работоспособность и надежность шпиндельных подшипников, является непараллельность образующих рабочих поверхностей цапфы и вкладышей, вызванная либо несоосностью расточек корпусных деталей или вкладышей, либо изгибом шпинделя под действием внешней нагрузки. Непараллельность образующих рабочих поверхностей цапфы и вкладышей вызывает неравномерное распределение давлений по длине цапфы. На отдельных участках, обычно у кромок вкладышей, давления резко возрастают (кромочные давления), а толщины масляного несущего слоя уменьшаются. Несущий масляный слой в этих местах практически отсутствует и трущиеся поверхности разделяются лишь тонкой граничной поверхностной пленкой масла. Во время работы подшипника эта пленка быстро перегревается и теряет свои смазочные свойства, что приводит к непосредственному контакту трущихся поверхностей и вызывает их повышенный износ и схватывание. Поэтому предотвращение возможности образования кромочных давлений в шпиндельных подшипниках скольжения является одной из основных задач как конструкторов, так и технологов. Конструктивно и технологически предотвращение кромочных давлений наиболее надежно обеспечивается самоустановкой вкладышей в плоскости оси шпинделя.

Шпиндельные подшипники смазывают минеральными маслами (табл. 12).

Основными свойствами масел, обеспечивающими возможность образования несущих масляных слоев, является вязкость и маслянистость. Вязкость масел существенно зависит от их температуры; резко падает в диапазоне температур 20—50° С и более полого выше 50° С.

Температурно-вязкостные характеристики масел, определенные опытным путем для основных марок масел, приводятся в номограмме на рис. 27.

Маслянистость характеризует способность масел смачивать трущиеся поверхности и образовывать на них прочные адсорбированные ленки, выдерживающие огромные давления. Значение этих пленок особенно велико при смешанном трении. Обычно при повышении температуры прочность адсорбированных пленок падает. Носителями маслянистости являются свободные жирные кислоты типа олеиновой, стеариновой и их глицериды и масла. Разбавлять масла керосином для уменьшения вязкости не рекомендуется, так как в получающихся суспензиях керосин нарушает прочность поверхностных пленок, что резко ухудшает смазочные свойства масел и ускоряет износ подшипников.

Подшипниковые антифрикционные материалы в паре с материалом шейки вала должны обеспечивать: низкий коэффициент трения; высокую сопротивляемость изнашиванию и заеданию; достаточную усталостную прочность,

Эти требования обеспечиваются следующими основными свойствами антифрикционных материалов: хорошей теплопроводностью, прирабатываемостью, хорошей смачиваемостью маслом и способностью образовывать на трущихся поверхностях прочные и быстро восстанавливаемые масляные пленки, коррозионной стойкостью. Практика эксплуатации подшипников показывает, что наилучшими антифрикционными материалами являются оловянистые в свинцовистые бронзы и баббиты. Надежность и долговечность металлорежущих станков, как правило, в значительной степени определяется долговечностью шпиндельных узлов, поэтому подшипники шпинделей должны быть изготовлены из высококачественных подшипниковых материалов. Для шпиндельных подшипников рекомендуются бронзы следующих марок: Бр. С-30; Бр. ОФ10-0,5; Бр. ОС8-14; Бр. ОС10-10; Бр. СуН7-2; Бр, ОЦС-5-5-2 и баббиты — Б-83; БН; Б16; СОС6-6.

В случае выполнения подшипников биметаллическими следует иметь в виду, что бронза Бр. ОФ10-0,5 при медленном остывании отжигается и при этом теряет свои антифрикционные свойства, поэтому биметаллизацию втулок и отливку втулок из этой бронзы следует вести режимами, не допускающими отжиг бронзы. Бронза Бр. ОФ10-5 не рекомендуется для биметаллических подшипников.

Источник