Грузоподъемность подшипника

Это, пожалуй, одна из важнейших характеристик подшипников. Благодаря правильному расчету и подбору необходимой детали можно быть уверенным в том, что все будет работать как следует и не сломается в самый неподходящий момент. Но давайте не будем ходить вокруг да около и перейдем сразу к сути.

Итак, грузоподъемностью называют нагрузку, при которой с неподвижным подшипником начинает происходить процесс деформации (статическая грузоподъемность или СГ) либо нагрузку, с которой он способен отработать свой базовый ресурс (динамическая грузоподъемность или ДГ). Помимо такой классификации, она может также быть поделена на радиальную и осевую.

Статическая грузоподъемность подшипника

Является постоянной действующей силой. Напрямую связана с давлением, поэтому измеряется в паскалях (по ГОСТу). От ее величины зависит уровень образования остаточных деформаций на дорожках и телах качения. Такие деформации увеличиваются прямо пропорционально возрастанию нагрузки. Если они не превышают 0,0001 d тел качения, то ухудшения эксплуатационных качеств подшипника не происходит. Замер выполняется в центре зоны, которая подвергается максимальному давлению. Исходя из этого, величина статической грузоподъемности является величиной нагрузки, приводящей к появлению такой деформации.

Статическая грузоподъемность для подшипников различной конструкции следующая:

- 4000 мегапаскаль – роликовые (все типы);

- 4200 мегапаскаль – шариковые (за исключением самоцентрирующихся);

- 4600 мегапаскаль – шариковые самоустанавливающиеся.

Расчет статической грузоподъемности проводится или при полностью неподвижном подшипнике, или при минимальном угловом вращении (0,105 радиан в секунду или 1 оборотов в минуту)

Величина эквивалентной нагрузки (в статике) может являться меньшей, большей либо равной СГ. На это влияют геометрические размеры подшипника, требования, относящиеся к моменту трения и к плавности хода.

Динамическая грузоподъемность подшипника

Представляет собой меру, определяющую несущую способность подшипника в динамическом режиме. Определяется выносливостью материала, которая в свою очередь тесно связана с нагрузкой, статистической случайностью первого повреждения и с рабочей частотой вращения.

Для расчета вращающихся подшипников качения существует динамическая грузоподъемность C, являющаяся нагрузкой постоянной величины и направления, при которой для множества одинаковых подшипников достигается номинальная долговечность в 1 млн. оборотов.

Соответствие такой грузоподъемности относительно подшипников различной конструкции следующее:

- постоянная радиальная нагрузка (Cr) – для радиальных;

- постоянная осевая нагрузка (Ca) – для упорных.

Радиальная и осевая грузоподъемность подшипника

Представляют собой вид классификации грузоподъемности по направлению нагрузки на подшипник. Таким образом, действие радиальной нагрузки происходит в перпендикулярном направлении к оси в центр вала, а действие осевой – параллельно по отношению к оси.

От правильно подобранных подшипников с необходимыми параметрами зависит продолжительность эксплуатации сборочного узла. Поэтому при подборе подшипника, помимо расчетов величины усилий, нужно также определять и другие параметры, такие как:

• пространство в механизме, где будут расположены подшипники;

• возможность компенсации несоосности корпусной части и вала.

Следует также учитывать и комбинированные силы, представляющие собой комбинации радиальных и осевых нагрузок. В таких случаях часто используют более одной радиально-упорной модели, а во время монтажа подшипника производят расчет фиксированного расположения вала сразу в двух направлениях.

Источник

Грузоподъемность подшипников

Современные механизмы требуют компактных и надежных соединений вращающихся деталей (валов) с неподвижными частями. Валы могут передавать значительные усилия или скорости вращения с помощью специальных технологических изделий – подшипников.

Для оценки надежности подшипников используют принятый во всем мире способ – расчет на номинальную долговечность, динамическую и статическую грузоподъемность. Статья содержит сведения о силах, действующих в сопрягаемых узлах, методах расчета и понятия надежности работы подшипника.

Силы, действующие на подшипник

Для того, чтобы правильно понимать суть темы, необходимо определиться с некоторыми терминами: так, радиальное направление – это вектор силы направленный перпендикулярно оси подшипника; осевое – это направление, которое направлено вдоль оси кольца или подшипника.

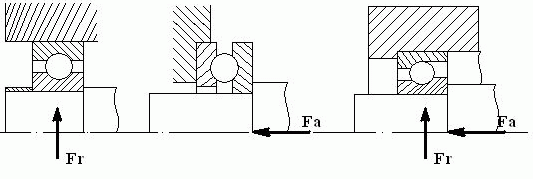

Сила, действующая вдоль оси, называется осевой, по направлению радиального вектора – радиальной. Если на узел действует обе силы, то такое действие называется смешанным. Направление сил, действующих на подшипник можно увидеть на рисунке 1.

Одним из основных показателей долговечности в работе является сопротивление усталостному выкрашиванию и пластической деформации. В первом случае дефект вызывает статическая нагрузка, во втором динамическая. Работоспособным подшипник остается если под действием нагрузки у него не происходит деформация тел качения, например, ролика или шарика, не более чем на одну десятитысячную долю миллиметра (0,0001 мм).

Методы расчета

Расчет на долговечность выполняются для подшипников, у которых скорость вращения более 1 об/мин (ω ≥ 0,105 рад/с). Статические (не вращающиеся) или вращающиеся медленнее чем 1 об/мин (ω

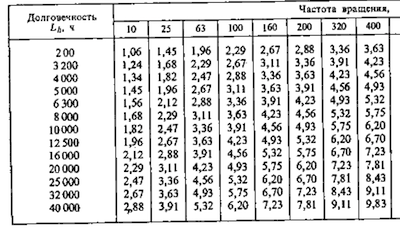

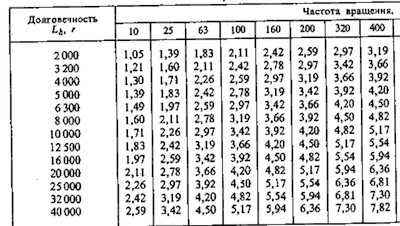

Динамическая грузоподъемность и долговечность связаны между собой зависимостью, которая получила название – эмпирическая зависимость, выражается формулой:

где: L – ресурс в млн. оборотов; С – величина динамической нагрузки.

Силы, действующие на радиальные и радиально-упорные шариковые и роликовые подшипники, расчет эквивалентной нагрузки

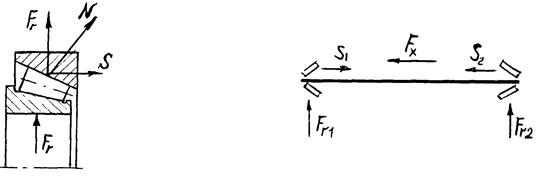

Для компенсации осевых нагрузок, действующих на валах, применяются упорные подшипники. Осевая нагрузка – Fx воспринимается роликами, находящимися в обоймах, наклоненных под углом, таким образом передавая нагрузку N на детали корпуса.

Для устойчивой и надежной работы узла с такими действующими на подшипник силами необходимо выполнение условия: Fr 1 ≥ Fx + S2 и Fr 2 ≥ S1+ Fx.

Эквивалентная нагрузка определяется по формуле:

где: Fr и Fa- радиальная и осевая нагрузки на подшипник;

V- коэффициент вращения кольца (V =1 при вращении внутреннего кольца, V =1,2 – при вращении наружного кольца);

Kb – коэффициент, учитывающий величину нагрузки;

KT – температурный коэффициент.

С последующими выполнением Ро Внимание покупателей подшипников

Источник

Рассчитываем нагрузку на подшипник

Выбор габаритов подшипника по данному параметру, С0, осуществляется при выполнении одного из следующих факторов:

- подшипник, находящийся в покое, подвергается ударным (кратковременным) либо постоянным нагрузкам;

- изделие медленно колеблется под нагрузкой;

- подшипник совершает вращательное движение со скоростями, не превышающими 10 об/мин, находясь, при этом, под нагрузкой. Требования, предъявляемые к сроку его эксплуатации, минимальны.

Уравнение ресурса для величины «Р0» (нагрузка динамическая эквивалентная), в подобных случаях, даёт настолько незначительную величину требуемой С (грузоподъёмность динамическая), что подобранный подшипник существенно перегружается в процессе эксплуатации.

- Изделие, при вращении, кроме обычных рабочих, подвергается тяжёлым нагрузкам ударного характера.

В подобных ситуациях, допустимая величина, действующей на подшипник, нагрузки, задаётся не усталостью материала, а значением остаточной деформации.

Нагрузки, влияющие на подшипник, расположенный неподвижно, либо колеблющийся с малой частотой, нагрузки ударного характера, приложенные к вращающемуся изделию, являются причинами, приводящими к деформации дорожек и тел качения. Образующиеся вмятины могут распределяться по их поверхности неравномерно, либо на одинаковых расстояниях. Величина последних соответствует промежуткам между используемыми телами качения.

Если имеет место воздействие нагрузок на изделие на протяжении двух и более оборотов, деформация равномерно распределяется вдоль всей поверхности дорожек. Остаточные деформации становятся причинами, провоцирующими:

- возникновение вибрации;

- увеличение трения;

- уровня шума.

Высока вероятность изменения фактического характера посадки либо внутреннего зазора.

Степень ухудшения рабочих параметров подшипника под влиянием вышеназванных изменений определяется с учётом требований, которые предъявляются к конкретному изделию в определённых условиях эксплуатации.

Поэтому весьма важно ограничить, либо полностью предотвратить появление остаточных деформаций. Добиться этого можно, выбрав изделие с показателем С0 необходимой величины. При этом обязательно необходимо удовлетворить хотя бы одно из нижеперечисленных требований:

- низкий уровень шумности при работе (для электродвигателей);

- высокая надёжность;

- малые величины вибрации (станок);

- незначительная величина пускового трения под нагрузкой (кран);

- обеспечение const величины момента трения (испытательное оборудование).

Нагрузки статического характера, состоящие из осевых и аксиальных составляющих, следует представить, как величину Р0. Так обозначается статическая эквивалентная нагрузка, действующая на изделие.

Её величина определяется как нагрузка осевая, для подшипников упорного типа, либо аксиальная, для радиального, которая воздействует на тела качения изделия с той же максимальной нагрузкой, что и нагрузка фактическая.

- X0 – коэффициент нагрузки, действующей в аксиальном направлении;

- Y0 – в осевом;

- FR – аксиальная нагрузка на изделие;

- FA – осевая.

Рассчитывая величину Р0 применяют max величину ожидаемой (вероятной) нагрузки. А её составляющие (осевая, аксиальная) подставляются в данное уравнение.

В случае разнонаправленного воздействия статической нагрузки, эти составляющие меняются. В подобной ситуации применяют те составляющие, которые дают максимальную величину Р0.

Определяя габариты подшипника по показателю С0 для расчёта её требуемого значения применяют показатель S0 (коэффициент запаса). Этим значением определяется взаимосвязь между С0 и Р0. Выглядит это так – C0=S0P0.

При возрастании температуры величина C0 падает.

Существуют справочные таблицы значений S0, полученные эмпирическим путём. Имея их, и зная величину Р0, проверку достаточности С0 можно выполнить по формуле: S0=C0/P0/

Источник

Грузоподъемность подшипников измеряется в

ГОСТ 18855-2013

(ISO 281:2007)

Динамическая грузоподъемность и номинальный ресурс

Rolling bearings. Dynamic load rating and rating life

________________

* Поправка. (ИУС 8-2020).

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Инжиниринговый центр ЕПК» (ООО «ИЦ ЕПК»)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 307 «Подшипники качения»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол от 27 сентября 2013 г. N 59-П)

За принятие стандарта проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Настоящий стандарт модифицирован по отношению к международному стандарту ISO 281:2007* Rolling bearings — Dynamic load ratings and rating life (Подшипники качения. Динамическая грузоподъемность и номинальный ресурс) путем внесения дополнительных положений. Дополнительные положения приведены в 5.1.2.1 и 5.2.2.1 и заключены в рамки из тонких линий. Разъяснение причин их внесения приведено в примечании к тексту. Дополнительные значения показателей внесены в таблицу 3 и выделены полужирным курсивом**. Дополнительные значения показателей даны для углов контакта, которые наиболее широко применяются в конструкциях радиально-упорных шариковых подшипников, которые производят страны СНГ. Сравнение структуры международного стандарта со структурой настоящего стандарта приведено в приложении Д. Разъяснение причин изменения структуры приведено в примечаниях в приложении Д.

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов приводятся обычным шрифтом. — Примечание изготовителя базы данных.

Международный стандарт разработан подкомитетом ISO/TC 4/SC 8 «Грузоподъемность и ресурс» технического комитета по стандартизации ISO/TC 4 «Подшипники качения» Международной организации по стандартизации (ISO).

Перевод с английского языка (en).

Официальные экземпляры международного стандарта, на основе которого разработан настоящий межгосударственный стандарт, и международных документов, на которые даны ссылки, имеются в Федеральном агентстве по техническому регулированию и метрологии.

Ссылки на международные стандарты, которые приняты в качестве межгосударственных стандартов, заменены в разделе «Нормативные ссылки» и тексте стандарта ссылками на соответствующие модифицированные межгосударственные стандарты.

Ссылки на международные стандарты, которые не приняты в качестве межгосударственных стандартов, заменены в разделе «Нормативные ссылки» и тексте стандарта ссылками на соответствующие межгосударственные стандарты.

Информация о замене ссылок с разъяснением причин их внесения приведена в приложении Г.

Степень соответствия — модифицированная (MOD)

5 Приказом Федерального агентства по техническому регулированию и метрологии от 08 ноября 2013 г. N 1382-ст межгосударственный стандарт ГОСТ 18855-2013 (ISO 281:2007) введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2015 г.

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ВНЕСЕНЫ: поправка, опубликованная в ИУС N 3, 2019 год; поправка, опубликованная в ИУС N 8, 2020 год

Поправки внесены изготовителем базы данных

Введение

Часто бывает нерационально обосновывать пригодность подшипника для конкретных условий применения путем испытания достаточного количества подшипников при данных условиях. В этом случае ресурс, как он определен в 3.1, является первейшим показателем соответствия условиям применения. Поэтому расчет времени безотказной работы рассматривается как подходящая и целесообразная замена испытаний. Целью настоящего стандарта является создание необходимой основы для расчета ресурса.

С момента последнего опубликования стандарта были приобретены дополнительные знания о влиянии на ресурс подшипника загрязнений, условий смазки, внутренних напряжений при монтаже, напряжений от термообработки и т.д. В настоящем стандарте представлен практический метод учета влияния на ресурс подшипника условий смазки и загрязнения смазочного материала.

Расчеты в соответствии с данным стандартом не дают удовлетворительных результатов для подшипников, работающих в таких условиях применения и/или с такой внутренней конструкцией, которые вызывают значительное уменьшение зоны контакта между телами качения и дорожками качения. Так, например, результаты модифицированного расчета неприменимы к шариковым подшипникам с пазом для ввода шариков, который значительно вступает в зону контакта шарик/дорожка качения, когда в условиях применения на подшипник действует осевая нагрузка. В этих случаях следует проконсультироваться у изготовителей подшипников.

Коэффициенты модификации ресурса по вероятности безотказной работы были незначительно изменены и распространены до 99,95% вероятности безотказной работы.

В настоящем стандарте вместо ссылки на ISO/TR 8646 используется ссылка на ISO/TR 1281-1, который заменяет указанный документ.

1 Область применения

Настоящий стандарт устанавливает методы расчета динамической грузоподъемности подшипников качения в диапазоне размеров, приведенных в соответствующих стандартах на типы и размеры, изготовленных из современной, обычно применяемой закаленной подшипниковой стали хорошего качества, в условиях хорошо налаженного производства и имеющих обычную конструкцию и формы контактных поверхностей качения.

Настоящий документ также устанавливает методы расчета номинального ресурса, соответствующего 90% вероятности безотказной работы при применении широко используемого материала хорошего качества при хорошем качестве изготовления в нормальных условиях эксплуатации. Кроме того, настоящий документ устанавливает методы расчета модифицированного ресурса с учетом различных значений вероятности безотказной работы, условий смазки, загрязненности смазочного материала и предела усталостной нагрузки подшипника.

Влияние износа, коррозии и электроэрозии на ресурс подшипника в данном стандарте не рассматривается.

Настоящий документ не применим к конструкциям, тела качения в которых воздействуют непосредственно на поверхности вала или корпуса, если эти поверхности не эквивалентны во всех отношениях дорожкам качения колец подшипника, которые они заменяют.

Двухрядные радиальные и радиально-упорные подшипники и двойные упорные и упорно-радиальные подшипники рассматривают в данном стандарте как симметричные.

Дополнительные ограничения в отношении отдельных типов подшипников включены в соответствующие разделы.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие нормативные документы:

ГОСТ 24955-81 Подшипники качения. Термины и определения

ГОСТ 18854-2013 Подшипники качения. Статическая грузоподъемность

ISO 15241:2012 Подшипники качения. Обозначение величин*

* Действует до введения ГОСТ, разработанного на основе ISO 15241. Перевод стандарта имеется в ФГУП «СТАНДАРТИНФОРМ».

ISO/TR 1281-1:2008 Подшипники качения. Пояснительная записка к ISO 281. Часть 1. Базовая динамическая грузоподъемность и номинальный ресурс*

* Перевод документа имеется в ФГУП «СТАНДАРТИНФОРМ».

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 24955, а также следующие термины с соответствующими определениями:

3.1 ресурс (life): Число оборотов конкретного подшипника качения, которое одно из колец подшипника совершает относительно другого кольца до появления первых признаков усталости материала одного из колец или одного из тел качения.

Примечание — Ресурс может быть выражен количеством часов работы при постоянной частоте вращения.

3.2 вероятность безотказной работы (reliability): Процентная доля группы предположительно идентичных подшипников качения, работающих в одинаковых условиях, которые, как ожидается, достигнут или превысят определенный ресурс.

Примечание — Вероятность безотказной работы отдельного подшипника качения — это вероятность того, что он достигнет или превысит определенный ресурс.

3.3 расчетный ресурс (rating life): Ожидаемое значение ресурса, основанное на динамической радиальной грузоподъемности или динамической осевой грузоподъемности.

3.4 номинальный ресурс (basic rating life): Расчетный ресурс, соответствующий 90% вероятности безотказной работы для подшипников, изготовленных из широко используемого материала хорошего качества, при хорошем качестве изготовления и работающих в нормальных условиях эксплуатации.

3.5 модифицированный ресурс (modified rating life): Расчетный ресурс, модифицированный в соответствии с 90%-ной или другой вероятностью безотказной работы, пределом усталостной нагрузки подшипника, особыми свойствами подшипника, загрязнением смазочного материала или другими специфическими условиями эксплуатации.

Примечание — Термин «модифицированный ресурс» является новым в этом документе и заменяет термин «скорректированный расчетный ресурс».

3.6 динамическая радиальная грузоподъемность (basic dynamic radial load rating): Постоянная неподвижная радиальная нагрузка, которую подшипник качения теоретически может выдерживать в течение номинального ресурса в один миллион оборотов.

Примечание — Для радиально-упорного однорядного подшипника радиальная грузоподъемность относится к радиальной составляющей нагрузки, которая вызывает чисто радиальное смещение колец подшипников относительно друг друга.

3.7 динамическая осевая грузоподъемность (basic dynamic axial load rating): Постоянная центральная осевая нагрузка, которую подшипник качения теоретически может выдерживать в течение номинального ресурса в один миллион оборотов.

3.8 динамическая эквивалентная радиальная нагрузка (dynamic equivalent radial load): Постоянная неподвижная радиальная нагрузка, под воздействием которой подшипник качения будет иметь такой же ресурс, как и в условиях действительного нагружения.

3.9 динамическая эквивалентная осевая нагрузка (dynamic equivalent axial load): Постоянная центральная осевая нагрузка, под воздействием которой подшипник качения будет иметь такой же ресурс, как и в условиях действительного нагружения.

3.10 предел усталостной нагрузки (fatigue load limit): Нагрузка подшипника, при которой в наиболее нагруженном контакте дорожки качения будет достигнут предел усталостного напряжения .

3.11 диаметр ролика (roller diameter): Теоретический диаметр в радиальной плоскости, проходящей через середину симметричного ролика.

Источник