Испытательный стенд для подшипников

Уникальные российские комплексы для контроля подшипников качения, разработанные совместно с крупнейшим производителем подшипников качения — Европейской Подшипниковой Корпорацией (ЕПК).

Стенды входного контроля подшипников качения СП-60М и СП-180М на сегодняшний день по праву можно назвать лучшими стендовыми комплексами проверки качества подшипников по вибрационным характеристикам из представленных сегодня на мировом рынке.

Стенды СП-60М и СП-180М позволяют диагностировать подшипники с посадочным диаметром от 7 до 300 мм и наружным диаметром до 500 мм.

Стенды СП-60М и СП-180М имеют полностью автоматическое управление всеми режимами работы, управление приводом вращения, подачей осевой и радиальной нагрузки, усилием прижатия датчика вибрации. Вся информация отображается на экране промышленного компьютера, а управление режимами работы происходит с использованием сенсорного монитора.

Нормы вибрации и методика измерений вибрации подшипников соответствуют требованиям методики измерений МИ ИЦ ЕПК.001-11. ООО «ИЦ ЕПК» — базовая организация по стандартизации секретариата Российского Технического Комитета по стандартизации ТК 307 (МТК 307) «Подшипники качения и скольжения».

Стенды входного контроля подшипников качения СП-60М и СП-180М соответствуют требованиям Российских стандартов ГОСТ Р 52545 и международных стандартов ИСО 15242.

Для организации участка входного контроля подшипников поставляется дополнительное оборудование: устройство измерения радиального зазора в подшипнике, ванны промывки, расконсервации подшипников, твердомеры, размагничиватели, маркиратор, рабочая мебель.

Источник

Стенд проверки подшипников

Автор admin в 8 февраля, 2017 . Опубликовано Pages

- Введение

В абсолютном большинстве стандартных динамических машин вращение ротора или вала обеспечивается подшипниками качения, и их качество и надежность, во многом, определяют качество и надежность работы машины в целом. Установка некачественного подшипника влечет за собой целый «вал» неприятных последствий: аварийные остановы и простои промышленного оборудования, убытки от непроизведенной продукции, дополнительные затраты на приобретение запчастей и повторный ремонт оборудования. Именно поэтому сегодня актуален вопрос отбраковки некачественных подшипников на этапе входного контроля. Острота этого вопроса хорошо иллюстрируется печальной статистикой: около 50% всех подшипников, реализуемых на рынке России, по тем или иным параметрам не удовлетворяют требованиям ГОСТ 520-2002 «Подшипники качения. Общие технические условия». Производители контрафакта (неликвида), а также любители легкой наживы, специализирующиеся на восстановлении изношенных подшипников, весьма умело маскируют свой «хлам» под продукцию известных авторитетных брендов. В большинстве случаев просто визуальный осмотр подшипника не позволяет усомниться в его высоком качестве – и упаковка, и маркировка, и паспорт – все на высшем уровне! К сожалению, реальное качество подшипников узнается слишком поздно, когда и деньги выброшены на ветер, и простаивает оборудование, требующее очередного демонтажа некачественного подшипника. Специалисты-конструкторы компании «БАЛТЕХ», учитывая важность отбраковки некачественных подшипников качения, создали компактный и недорогой стенд проверки подшипников «ПРОТОН-СПП», рекомендованный сегодня в качестве обязательного на заводах-производителях подшипников и на участках входного контроля крупных промышленных предприятий. Каждый подшипник, реализуемый сегодня в России и СНГ, должен сопровождаться протоколом выходного контроля и диагностики подшипника на стенде «ПРОТОН-СПП» (или его модификациях), поэтому при покупке подшипника обязательно требуйте названный протокол.

- Назначение и конструкция стенда Протон-СПП

Стенд «ПРОТОН-СПП» предназначен для оценки технического состояния подшипников качения по вибрационным характеристикам в соответствии с методикой М 4600-001-00233856-97 «Методика контроля вибрации подшипников качения». На стенде могут быть протестированы подшипники следующих типов:

- шариковые радиальные однорядные и двухрядные;

- шариковые радиально-упорные однорядные и двухрядные;

- роликовые радиальные с короткими цилиндрическими роликами;

- роликовые конические;

- роликовые радиальные сферические однорядные и двухрядные;

- роликовые радиально-упорные сферические.

Стенды проверки подшипников компании «БАЛТЕХ» выпускаются в трех модификациях: «ПРОТОН-СПП» – для подшипников с внутренним диаметром 10-50мм; «ПРОТОН-СПП-II» – для подшипников с внутренним диаметром 40-150мм; «ПРОТОН-СПП-II-УВХ» («ПРОТОН-СПП-II» + набор необходимых инструментов) – для участков входного контроля подшипников.

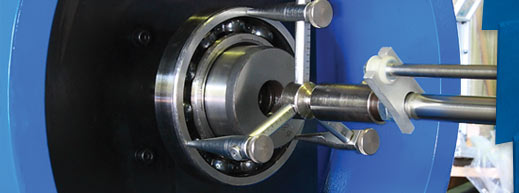

Рис.1 Основные узлы стенда «ПРОТОН-СПП»

- Принцип работы стенда «ПРОТОН-СПП»

Принцип работы стенда «ПРОТОН-СПП» основан на измерении уровня вибрации нагруженного вращающегося подшипника, с последующим сравнением полученных результатов измерений с допустимыми пороговыми значениями. По результатам этого сравнения выдается заключение о годности подшипника к работе. Необходимо отметить, что все операции сравнения и выдачи заключения проводятся в автоматическом режиме специальной программой, а также расширенные возможности измерительного блока стенда «ПРОТОН-СПП», которые, для идентификации дефектов, предусматривают получение временных реализаций вибросигналов, автоспектров и спектров огибающей. Процедура проведения измерений на стенде «ПРОТОН-СПП» хорошо иллюстрируется видеороликом «Стенд проверки подшипников качения», но все равно закрепим увиденное записью основных этапов работы на стенде:

- Установка с помощью оправки исследуемого подшипника на шпиндель.

- Ввод типа подшипника в программу стенда и получение данных по осевой и радиальной нагрузке, а также по количеству оборотов подшипника.

- Выставление рекомендуемой осевой и радиальной нагрузки и приведение подшипника во вращение с рекомендуемой скоростью.

- Проведение замера и остановка подшипника.

- Просмотр на дисплее терминала управления (или на экране ПК в зависимости от комплектации) результатов проверки: «Годен», «Ограничено годен», «Негоден».

- Анализ обнаруженного дефекта по форме вибросигнала, автоспектру и спектру огибающей.

- Сохранение и распечатка результатов проверки.

- Программное обеспечение «ПРОТОН-СПП»

Как можно видеть, процедура проведения измерений на стенде Протон-СПП вполне очевидна и не представляет особой сложности, поэтому уделим больше внимания работе с его программой:

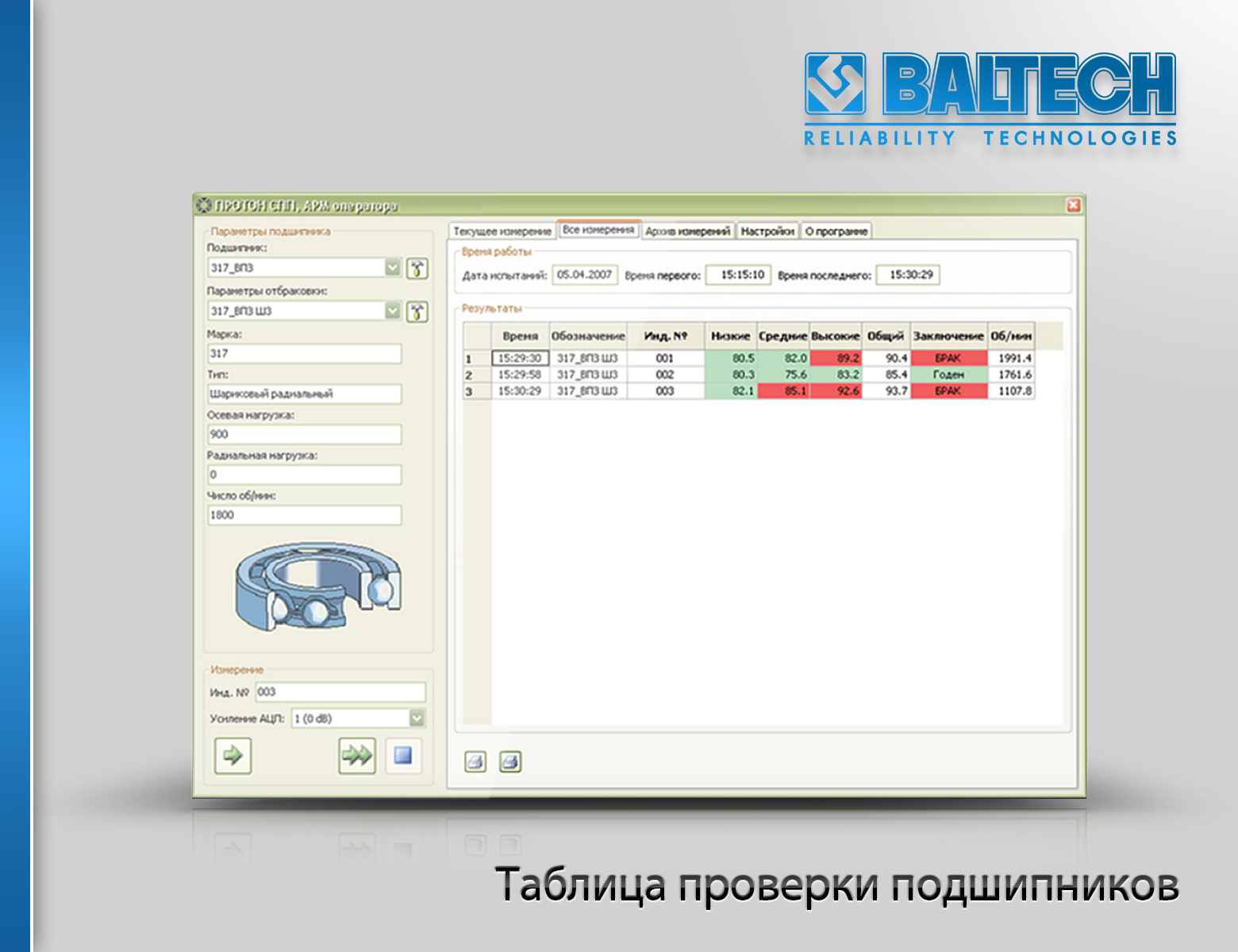

Рис.2 Главное окно программы «ПРОТОН-СПП»

- В соответствующих полях (слева) главного окна программы вводим тип исследуемого подшипника, его индивидуальный номер. Выбираем из предлагаемого списка нужные параметры отбраковки и считываем данные по рекомендуемым нагрузкам и оборотам подшипника (см.рис.1). В правой части главного окна выбираем вкладку «Текущее измерение» – для отдельных подшипников или вкладку «Измерение партии» – для партии однотипных подшипников.

- Результаты измерений на низких, средних и высоких частотах представляются в блоке «Результаты» (см.рис.3) в численном виде и выделяются цветом (зеленый – годен, желтый – частично годен, красный – брак). Здесь же для наглядности приведены значения допустимых порогов и поле итогового заключения проверки («Годен» – на зеленом фоне, «Брак» – на красном фоне).

Для анализа обнаруженного дефекта можно просмотреть временную реализацию вибросигнала, автоспектр и спектр огибающей (на рис. 3 соответствующая кнопка не приведена, так как рис.3 относится к старой версии программы).

- Для автоматического сохранения результатов проверки необходимо проставить «галочку» напротив переключателя «Автосохранение» (в нижней части главного окна), для ручного сохранения – кнопку .

Рис.3 Главное окно программы с результатами измерений подшипника.

- Для сохранения временных реализаций проставляем «галочку» напротив поля «Сохранять в БД», в противном случае сохраняются только данные по полосам частот, автоспектры и спектры огибающей. Сохраненные результаты измерений автоматически попадают в таблицу всех проведенных в данном сеансе измерений (см. рис. 4) (таблица хранится в закладке «Все измерения»)

Рис.4 Таблица проверки подшипников

- Результаты измерений сохраняются в трех формах отчетов: по одному измерению, по списку измерений, по партии подшипников. Выбираем нужную форму и нажатием кнопки «Печать» отправляем отчет на распечатку. На рис.5 приведен пример отчета по одному измерению:

Рис.5 Акт аттестации подшипника

- Стенд проверки подшипников для участков входного контроля

Специально для участков входного контроля промышленных предприятий компания «БАЛТЕХ» разработала участок входного контроля «ПРОТОН-СПП-II-УВХ», включающий в себя стенд проверки подшипников «ПРОТОН-СПП-II» (вн. Ø 40-150мм) и полный набор измерительных инструментов для:

- измерения радиального зазора, измерения намагниченности и размагничивания подшипников,

- измерения твердости колец и тел качения,

- маркировки дефектных подшипников,

- ванны для расконсервации и консервации подшипников.

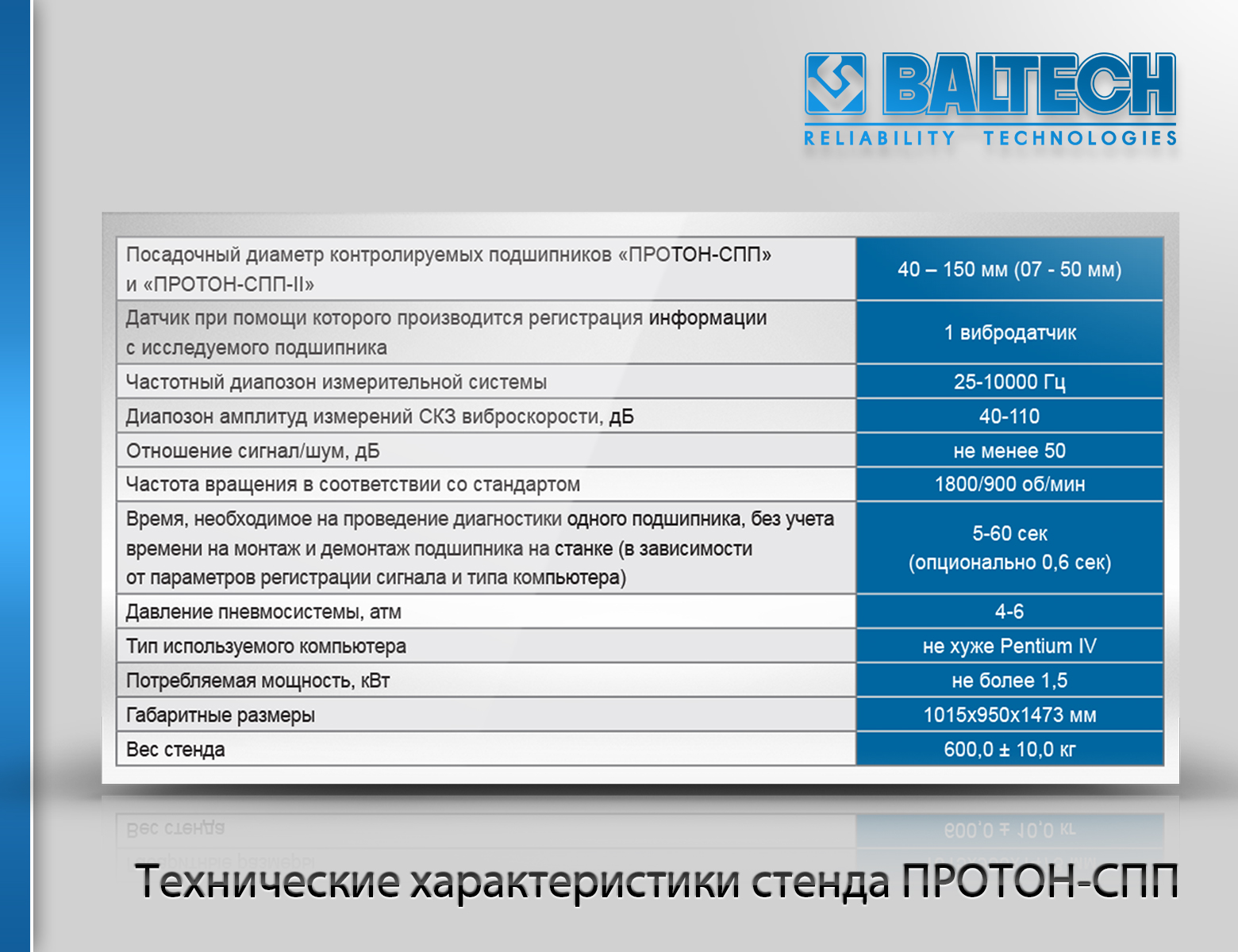

а также полный комплект нормативной документации в соответствии с требованиями ГОСТов и РД ВНИПП и набор мебели для организации рабочего места оператора. Как показала практика, внедрение системы «ПРОТОН-СПП-II-УВХ» позволяет на 30% сократить число аварийных остановов и существенно уменьшить затраты на приобретение подшипников – на несколько миллионов рублей в рамках крупного промышленного предприятия. В результате, окупаемость системы «ПРОТОН-СПП-II-УВХ» по факту составляет 1-2 месяца, против 8-12 месяцев, заявленных нашей компанией ранее. 5. Технические характеристики стенда «ПРОТОН-СПП»

Источник

Контроль подшипников

Стенд проверки подшипников с посадочным диаметром 7-70 мм

- Диагностика шариковых и роликовых подшипников различных типов

- Ведение базы данных измерений

- Возможность самостоятельного изменения порогов

- Возможность углубленного анализа сигналов вибрации

- Обширная база данных отечественных и импортных подшипников

ПРОТОН-СПП

Стенд проверки подшипников с посадочным диаметром 7-70 мм

Стенд проверки подшипников с посадочным диаметром 7-240 мм

- Диагностика шариковых и роликовых подшипников различных типов

- Ведение базы данных измерений

- Возможность самостоятельного изменения порогов

- Возможность углубленного анализа сигналов вибрации

- Обширная база данных отечественных и импортных подшипников

ПРОТОН-СПП-II

Стенд проверки подшипников с посадочным диаметром 30-240 мм

Полный комплект оборудования для подготовки, проверки и консервации подшипников качения

- Посадочный диаметр подшипников от 7-240 мм

- Диагностика шариковых и роликовых подшипников различных типов

- Ведение базы данных измерений

- Возможность углубленного анализа сигналов вибрации

- Обширная база данных отечественных и импортных подшипников

- Ведение базы данных измерений, маркировка и документирование

ПРОТОН-СПП-КВК

Полный комплект оборудования для подготовки, проверки и консервации подшипников качения

Источник

Вибродиагностика подшипников качения и входной контроль подшипников: система КОМПАКС-РПП

Система вибродиагностики подшипников качения КОМПАКС ® -РПП

Система вибродиагностики подшипников качения является модификацией системы компьютерного мониторинга КОМПАКС ® и предназначена для объективной оценки технического состояния подшипников качения и обнаружения дефектов, влияющих на их ресурс.

Система стендовая КОМПАКС ® -РПП предназначена для вибродиагностики подшипников качения и обеспечивает сортировку подшипников на три категории качества:

- рекомендуемые к применению на оборудовании 1 категории опасности, с частотой вращения до 3000 об/мин и более;

- рекомендуемые к применению на оборудовании 2 категории опасности, с частотой вращения не более 1500 об/мин;

- рекомендуемые к применению на агрегатах 3 категории опасности, с частотой вращения не более 1000 об/мин.

Состав системы КОМПАКС ® -РПП

Система состоит из диагностической станции (секция пультовая, диагностический контроллер, монитор, клавиатура, блок бесперебойного питания, принтер лазерный), программного обеспечения КОМПАКС ® -РПП, подшипниковых стендов (приводов обкатки подшипников), комплектов оправок, маркера искрового и комплекта специальных ключей.

Диагностическая станция системы подключается к силовой однофазной сети электропитания напряжением 220±22В, частотой 50 Гц, потребляемая мощность не более 200 Вт.

Время диагностики подшипника с распечаткой протокола на принтере, входящем в комплект системы, не превышает 3 минут без учета времени подготовки подшипника, установки на стенд и снятия со стенда, маркировки, консервации и упаковки.

Система КОМПАКС ® -РПП оснащается любым из трех подшипниковых стендов или их комбинацией: 1602, 1607, 1608.

- привод 1608 — обеспечивает вибродиагностику подшипников с внутренним диаметром от 7 до 35 мм, наружным диаметром не более 100 мм, комплектуется 11 оправками;

- привод 1602 — обеспечивает вибродиагностику подшипников с внутренним диаметром от 40 до 120 мм, наружным диаметром до 310 мм, комплектуется 16 оправками;

- привод 1607 — обеспечивает вибродиагностику подшипников с внутренним диаметром от 130 до 300 мм, наружным диаметром до 500 мм, комплектуется 14 оправками;

Управление приводами осуществляется с помощью диагностической станции на базе промышленного контроллера со схемой автоматического управления со встроенным пакетом программ КОМПАКС ® -РПП, обеспечивающим автоматическую вибродиагностику подшипников, архивирование и распечатку результатов.

Привод 1608