ДЕФЕКТАЦИЯ ПОДШИПНИКОВ КАЧЕНИЯ

При рядовой эксплуатации машин в сельскохозяйственном производстве наблюдаются внезапные и постепенные отказы подшипниковых узлов. При этом подшипник частично или полностью утрачивает работоспособность, т.е. не удовлетворяет хотя бы одному из предъявленных требований в отношении основных параметров, характеризующих нормальное выполнение заданных функций. Необходимо своевременно предупреждать отказы подшипников качения. При эксплуатации неисправного подшипника через короткий срок выходят из строя многие детали узла, в том числе и корпус, рождая технологические сложности при восстановлении, удорожая стоимость ремонта. Поэтому очень важно знать основные виды повреждений и методы обнаружения.

При работе любых узлов трения на рабочих поверхностях протекают различные процессы изнашивания. В зависимости от нагрузки, скорости вращения, наличия смазочного материала и абразивных частиц в нём на поверхностях беговых дорожек и тел качения могут развиться окислительное и абразивное изнашивание, усталостное выкрашивание, приводящее к ускоренному увеличению зазоров, пластической деформации (смятию) и т.д.

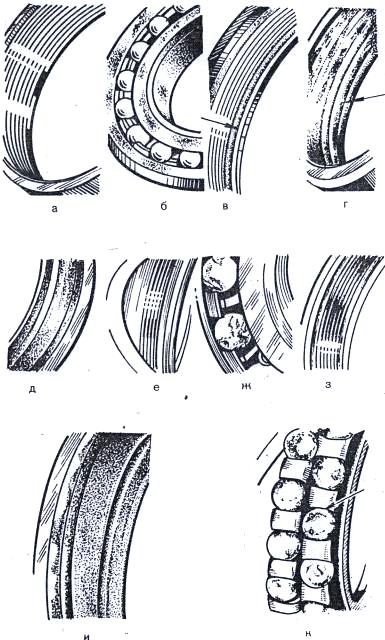

В практике эксплуатации тракторов, автомобилей, сельскохозяйственных машин подшипники качения, как правило, выходят из строя из-за комбинации различных видов изнашивания. Н рисунке 7.1. показаны характерные виды и формы изнашивания рабочих поверхностей.

|

|

Техническое состояние подшипников качения выявляют внешним осмотром, проверкой на шум и лёгкость вращения, измерением радиального зазора (радиальных) и монтажной сборочной высоты (конических) подшипников, диаметров колец (при наличии следов сдвига, ослабления посадки обойм относительно корпуса или вала).

Подшипники выбраковывают, если они имеют:

Ø Трещины или следы выкрашивания металла на кольцах или телах качения;

Ø Чешуйчатое отслоение металла;

Ø Глубокие коррозионные раковины;

Ø Сквозные трещины на сепараторе;

Ø Ослабленные заклёпки на сепараторе;

Ø Забоины и вмятины на сепараторе, препятствующие плавному вращению подшипника;

Ø Неравномерный износ беговых дорожек;

Ø Выступание роликов за наружное кольцо конического подшипника (в сборе);

Ø Заметную на глаз и ощупь ступенчатую выработку рабочей поверхности колец.

Допускаются царапины и риски на посадочных поверхностях наружных и внутренних колец, забоины и вмятины, не препятствующие плавному вращению подшипника, а так же матовая поверхность беговых дорожек и тел качения.

Перед проверкой на лёгкость вращения подшипник погружают в керосин или дизельное топливо (возможен бензин с добавкой 10% моторного масла), а затем снаружи протирают чистой ветошью.

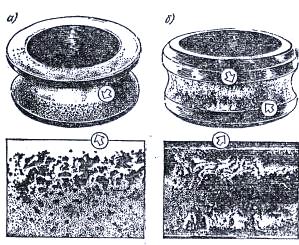

|

|

При проверке вращают наружное кольцо, удерживая от перемещения внутреннее. Исправный подшипник должен вращаться легко, без заеданий, издавая глухой шипящий звук. Резкий металлический, дребезжащий звук, стуки, щелчки свидетельствуют о повреждении подшипника.

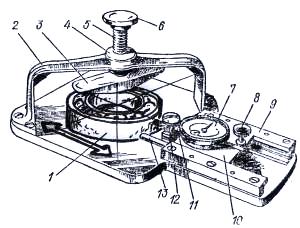

У шарикоподшипников, признанных годными при осмотре и вращении, замеряют радиальный зазор на приборе КИ-1223 или КИ-0512 (Рисунок 7.5.). В трёх плоскостях через 120° и сравнивают с техническими требованиями (Приложение 1).

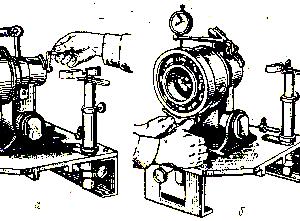

У конических роликовых подшипников контролируют монтажную высоту при помощи штангенглубиномера. Схема контроля показана на рисунке 7.4.

Рисунок 7.4.- Контроль монтажной высоты при помощи штангенглубиномера.

|

|

При отсутствии указанных приборов можно использовать штангенциркуль, определяя разность замеров. В двух диаметрально противоположных направлениях, при прижатом к одной стороне внутреннем кольце подшипника.

Таблица 7.1.-Результаты контроля подшипников качения.

| Номер подшипника по каталогу | Внешние признаки нарушения работоспособности | Величина радиального зазора | Монтажная высота конического подшипника | ЗАКЛЮЧЕНИЕ (годный или браковать) |

| Ср. |

Диаметр колец следует измерить при помощи микрометров и нутромеров только в тех случаях, когда имеются следы сдвига колец относительно вала или корпуса (светлые, блестящие, глянцевые пятна или риски на посадочных поверхностях), а также при наличии коррозии, прижогов и чернот.

Источник

Дефектация подшипников качения. Внешний осмотр, проверка на легкость вращения и шум.

Дефектация подшипников качения. Очищенные подшипники контролируют следующим образом: внешний осмотр, проверка на легкость вращения и шум, измерение радиального зазора, монтажной высоты (для роликовых конических и упорных) и размеров колец по диаметру при наличии следов сдвига их относительно посадочной поверхности (светлые, блестящие пятна, риски), а также в случае коррозии, ожогов и черноты. При проверке на легкость вращения следует вращать наружное кольцо, удерживая при этом внутреннее. Наружное кольцо исправного подшипника должно вращаться легко, без притормаживаний и заеданий и плавно останавливаться. При вращении кольца должен быть слышен глубокий шипящий звук. Резкий металлический или дребезжащий звук не допускается.

В шариковых и роликовых подшипниках, признанных годными при осмотре и опробовании вращением, необходимо измерить радиальный зазор, а у конических подшипников монтажную высоту. Технические требования к дефектации подшипников приведены в таблицах 3 и 4. Радиальный зазор в подшипниках измеряют на приборе КИ-1223 или 70-8019-1501, а монтажную высоту конических подшипников на приборе 70-8019-1502.

3. Требования к дефектации роликовых конических подшипников

Подшипники, годные к дальнейшей работе, не должны иметь трещин или выкрашиваний металла на кольцах, цветов побежалости, выбоин и отпечатков (лунок), глубоких рисок и забоин на беговых дорожках колец и телах качения, шелушения металла, чешуйчатых отслоений и раковин. Не допускается отсутствие или ослабление заклепок на сепараторе. Допускаются царапины, риски на посадочных поверхностях наружных и внутренних колец подшипников, матовая поверхность беговых дорожек колец и тел вращения. При дефектации роликовых конических-подшипников следует иметь в виду, что разукомплектование колец или комплектование новых колец с бывшими в эксплуатации запрещается.

Дефектация шестерен. Шестерни поступают на дефектацию со следующими неисправностями: износ зубьев по толщине и длине, выкрашивание или раковистая сыпь на рабочей поверхности зубьев, трещины и откол отдельных зубьев, сколы, выкрашивание металла на торцах зубьев, микротрещины у основания зуба, износ шлицев и шпоночных канавок, поверхности ступицы под втулку, подшипника, цапфы валов или осей.

В процессе дефектации шестерен прежде всего контролируют состояние рабочих поверхностей наружным осмотром или с помощью лупы. Шестерни при точечном выкрашивании металла на рабочей поверхности с общей площадью более 15 % или местном выкрашивании более 5 % площади зуба, а также микротрещинах у основания зуба бракуют. Если после контроля наружным осмотром установлена годность шестерни, то остальные элементы проверяют измерением.

4. Требования к дефектации шариковых и роликовых подшипников

5. Требования к дефектации пружин

Износ зубьев по толщине контролируют, измеряя длину общей нормали микрометрическим зубомером (ГОСТ 6507—78). При этом необходимо охватить число зубьев, обусловленное техническими условиями. Контроль проводят в трех местах, расположенных под углом 120°. Износ зубьев по толщине допускается определять измерением толщины зуба по начальной окружности микрометром (ГОСТ 6507—78), шаблонами или измерением длины общей нормали (ГОСТ 7760—81). Износ шпоночных канавок и шлицевых впадин по ширине контролируют листовыми пробками, шаблонами или универсальным инструментом.

Износ ступицы под подшипники проверяют посредством индикаторного нутромера (НИ ГОСТ 868—82) или калибров. Износ, выкрашивание, сколы зуба шестерни по длине замеряют масштабной линейкой или штангенциркулем. Конусность зубьев определяют измерением толщины в двух крайних сечениях по длине зуба с последующим вычитанием из большего размера меньшего: Допускается неравномерность износа зуба (конусность) до 0,01 мм на длине 10 мм. Забоины и заусенцы на рабочих поверхностях шестерен не допускаются, их следует зачищать.

Источник

Привет студент

Дефектация подшипников качения

Лабораторная работа

Дефектация подшипников качения

Цель работы:

Практическое освоение методов определения износа подшипников качения.

Общие сведения о подшипниках качения и их дефектации

Подшипник качения, как правило, представляет собой отдельный узел, состоящий из наружного и внутреннего колец, тел качения, расположенных между кольцами и сепаратором разделяющего и удерживающего эти тела в определенном положении.

Все конструктивные разновидности подшипников классифицируются; в соответствии с ГОСТ 3395-89 по следующим основным признакам: по направлению действия воспринимаемой нагрузки — радиальные, упорные, радиально-упорные и упорно-радиальные; по форме тел качения — шариковые и роликовые; по числу рядов тел качения — однорядные, двухрядные, четырехрядные и многорядные; по основным конструктивным признакам — самоустанавливающиеся и несамоустанавливающиеся, с цилиндрическим или конусным отверстием внутреннего кольца, одинарные или двойные, сдвоенные, строенные и др.

Подшипники качения различаются так же по точности их изготовления ГОСТ 520-2002 устанавливает 5 степеней точности: 0, 6, 5, 4 и 2. Точность подшипников качения определяется точностью посадочных размеров колец и их ширины или (для радиально-упорных) монтажной высоты и точностью вращения колец. Показатель точности вращения, характеризуемый радиальным и осевым биением, имеет особенно важное значение для вращающегося кольца, т. к. его биение передается на связанные с ним детали узла, вызывая нежелательные последствия: динамические нагрузки, вибрацию, шум и др.

В большинстве конструкций машин пищевых и химических производств применяют подшипники нормального класса точности 0. Применение подшипников болеё высоких классов точности ограничено их большой стоимостью, например, для подшипников с диаметром внутреннего кольца порядка 50-80 мм относительная стоимость в зависимости от класса точности составляет:

радиальное биения, мкм 20 10 5 3 2,5

относительная стоимость 1 1,3 2 4 10

Числа означающие класс точности подшипников 6, 5, 4, 2 указываются перед условным обозначением подшипника и отделяются от него тире. Цифра 0 не ищется.

Качество подшипников должно соответствовать ГОСТ 520-2002, а в особых случаях специальным дополнительным условиям.

Перед осмотром подшипников, их промывают без нагрева в бензине с добавлением 6. 8 % минерального масла (веретенного). При сильном загрязнении подшипники предварительно промывают в ванне с маслом при температуре порядка 90 °С.

Для удаления коррозии подшипник после тщательного промывания в бензине протирают сукном, смоченным в смеси минерального масла и окиси хрома. Допускается чистка поверхности подшипников от коррозии — (кроме тел вращения) шлифшкуркой с последующей зачисткой пастой ГОИ.

Ремонт подшипников производят только на специализированных заводах. Без отправки на эти заводы может быть выполнен только простейший ремонт подшипников, а именно восстановление посадочных мест нанесением полимеров, клея или хромированием, осадка сепараторов на прессе, комплектация подшипников из однотипных изношенных деталей. В этом случае за основную деталь принимают внутреннее кольцо. Контроль за обязательным осуществлением ремонта, предусмотренного тех условиями, непосредственно на предприятиях пищевой и химической промышленности осуществляют лаборатории комитета стандартов.

Контроль подшипников качения производится как визуально, так и с помощью замеров.

Наружным осмотром (при необходимости и с помощью лупы) проводится тщательная проверка колец, беговых дорожек, шариков и роликов. При наличии трещин, цветов побежалости, следов защемления, выкрашивания, отслаивания, шелушения, раковин, а также царапин или глубоких рисок на беговых дорожках, шариках или роликах, надломов и сквозных трещин на сепараторе подшипники выбраковываются. При отсутствии указанных неисправностей шарикоподшипники проверяются на легкость вращения от руки. При вращении от руки подшипник должен иметь ровный ход, без заедания, и небольшой шум.

Подшипники, годные по проверке на легкость вращения и осевой шум, подвергайся контролю на величину радиального и осевого зазора, для этого внутреннее кольцо подшипников закрепляют в приспособлении, а к наружному подводят наконечник индикатора или миниметра, закрепленного на стойке. Перемещая наружное кольцо в направлении индикатора и обратно определяют, величину радиального зазора по максимальному отклонению стрелки. Радиальный зазор проверяют в 4-х точках, поворачивая наружное кольцо при каждом измерении на 90°. данные о нормативных зазорах в подшипниках, наиболее распространенных в химической и пищевой отраслях промышленности приведены в таблице 6.1.

Таблица 6.1 — Нормативные радиальные зазоры в подшипниках, мкм [1].

Источник