МОНТАЖ БУКСОВОГО УЗЛА

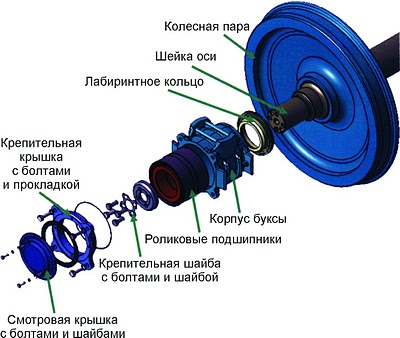

Для выполнения монтажа (сборки) букс с роликовыми подшипниками на горячей посадке предварительно производится подбор лабиринтного кольца и цилиндрических подшипников. Лабиринтное кольцо подбирается по натягу — положительной разности внутреннего посадочного диаметра кольца и диаметра предподступичной части оси — равному 0,08-0,15 мм. Подбор цилиндрических подшипников, устанавливаемых на одну шейку оси, производится по натягу внутренних колец (0,04-0,065 мм), а также по разности радиальных зазоров (не более 0,02 мм) и осевому зазору.

Сборка начинается с установки нагретого до температуры 125-150°С лабиринтного кольца на предподступичную часть оси. Надевая кольцо, необходимо следить за тем, чтобы оно дошло до упора в торец предподступичной части оси.

После полного остывания кольца лекальным угольником проверяется перпендикулярность его установки, а щупом — плотность посадки. Проверив правильность установки кольца, в его лабиринт закладывают смазку.

Далее на резьбовую часть оси навинчивают направляющий стакан, предохраняющий ее от повреждений при последующей установке внутренних колец подшипников. Сначала надевают предварительно нагретое до 100-120°С внутреннее кольцо заднего подшипника бортом вперед и продвигают его вплотную к лабиринтному кольцу. Затем устанавливают нагретое внутреннее кольцо переднего подшипника.

Установка на ось лабиринтного кольца и внутренних колец подшипников.

Обратите внимание, что внутреннее кольцо заднего подшипника

устанавливаеся упорным бортиком к колесу

На фото — лабиринтное кольцо и два внутренних кольца подшипников насажены на шейку оси.

На торце — 4 отверстия для тарельчатой шайбы. То есть — это ось РУ-1Ш

Далее в корпус буксы, покрытый предварительно внутри тонким слоем смазки, последовательно устанавливают блоки заднего и переднего 6 подшипников. Каждый блок представляет собой наружное кольцо с роликами. При установке блоков следят за тем, чтобы маркировка на кольце блока заднего подшипника была обращена к лабиринтной части корпуса, на кольце блока переднего подшипника — к передней части корпуса. Пространство между роликами и наружными кольцами заполняется смазкой.

Установка блоков подшипников в корпус буксы. Обращаем внимание,

что блоки не запрессовываются, а устанавливаются легко, «от руки».

То есть между наружными кольцами и расточкой корпуса буксы есть небольшой зазор

Корпус буксы с установленными внутрь блоками подшипников (покрытыми смазкой)

Корпус буксы, подготовленный таким образом, надвигается на ось по внутренним кольцам подшипников вплотную к лабиринтному кольцу.

Этот комплект будет надвигаться до тех пор, пока ролики не упрутся в борт внутреннего кольца заднего подшипника. Дальнейшее перемещение невозможно. А чтобы корпус с подшипниками не мог сместится обратно, он фиксируется торцовым креплением. Сначала — упорнным приставным кольцом, которое играет роль бурта для переднего подшипника, а затем корончатой гайкой или тарельчатой шайбой в зависимости от типа оси.

Следовательно, далее на шейку оси надевают приставное упорное кольцо и на резьбовую часть оси навинчивают торцевую гайку до соприкосновения с упорным кольцом или закрепляют болтами торцевую шайбу. Под болты ставят стопорные шайбы, концы которых загибают на грань головки каждого болта.

При креплении подшипников торцовой гайкой в паз оси устанавливают стопорную планку, таким образом чтобы хвостовик планки вошел в одну из прорезей (шлиц) гайки. Стопорную планку закрепляют болтами с пружинными шайбами. Болты связывают вязальной проволокой, пропущенной через отверстия в головках.

Сборка торцового крепления. Показана ось РУ-1

с креплением корончатой гайкой со стопорной планкой

Далее в процессе сборки одна треть свободного пространства передней части буксы заполняется смазкой. Корпус буксы закрывается соединенными между собой крепительной и смотровой крышками, которые крепят к корпусу болтами с пружинными шайбами. Затяжка болтов должна быть равномерной. Между крышками устанавливают резиновую прокладку, а между торцом корпуса и фланцем крепительной крышки — резиновое кольцо.

Установка крепительной и смотровой крышкой. Обратим внимание на установку бирки с указанием сведений о произведенном ремонте

После сборки измеряют зазор между фланцем крепительной крышки и торцом корпуса (должен быть не менее 0,3 мм) и проверяется легкость вращения буксы относительно шейки оси.

Схема, показывающая порядок монтажа буксы

Существует три способа посадки подшипников на шейку оси — горячая, втулочная и прессовая. В буксовых узлах современных конструкций вагонов используется горячая и прессовая посадки подшипников.

Горячая посадка обеспечивается за счет разности диаметров шейки оси и внутреннего кольца. Диаметр отверстия внутреннего кольца должен быть меньше диаметра шейки на величину натяга, равного 40-70 мкм. При монтаже буксового узла внутренние кольца нагревают до температуры 100-120°С, в результате чего кольца расширяются и свободно надеваются на шейку. После остывания они плотно обхватывают шейку. Горячая посадка наиболее технологична для цилиндрических подшипников и применяется поэтому в типовом буксовом узле.

Втулочная посадка подшипника на шейку оси обеспечивается с помощью конусной разрезной закрепительной втулки, которая запрессовывается между шейкой оси и внутренним кольцом. В процессе запрессовки контролируются величина давления и продвижение втулки. Такая посадка применялась для закрепления однорядных цилиндрических и двухрядных сферических подшипников в вагонах старой постройки.

Прессовая посадка применяется для установки внутренних колец конических подшипников кассетного типа в тележках зарубежных вагонов, а также в отечественных тележках пассажирских вагонов нового поколения для скоростей движения 200 км/ч.

Смазка

После монтажа буксового узла внутреннюю его часть заправляют консистентной смазкой. С 1973 г. для роликовых подшипников применяется консистентная смазка ЛЗ-ЦНИИ. Основное ее назначение — это обеспечение противоизносных, противокоррозионных и противозадирных явлений в процессе работы подшипников. В основном эти функции смазка ЛЗ-ЦНИИ. выполняет, но при длительной эксплуатации и особенно при попадании в буксу воды до 5% ее качества снижаются, что отражается на работоспособности подшипников (происходит схватывание торцов роликов с бортами колец, коррозионные повреждения и др.).

Источник

БУКСЫ С КАССЕТНЫМИ ПОДШИПНИКАМИ

В высокоскоростных поездах TGV (Франция), ICE (Германия) и Talgo (Испания), эксплуатируемых со скоростями 200-350 км/ч, используются буксовые узлы с двухрядными коническими роликовыми подшипниками.

Конические двухрядные роликовые кассетные подшипники получили широкое распространение в ходовых частях высокоскоростного подвижного состава в силу следующих достоинств:

- приспособленности к комбинированному нагружению высокого уровня, что гарантирует большие пробеги и эксплуатацию подвижного состава в пределах установленной периодичности его технического обслуживания;

- соответствия геометрических характеристик подшипников условиям высокоскоростного движения;

- компактного конструктивного исполнения;

- кассетного конструктивного принципа, обеспечивающего значительные преимущества при организации экономически эффективного централизованного технического обслуживания.

В отечественных тележках нового поколения для скоростей движения до 200 км/ч устанавливают буксовые узлы, показанные на рисунке.

1,9 — крепительные крышки; 2 — задняя крышка; 3 — уплотнительное кольцо; 4 — кожух; 5 — корпус буксы; 6 — подшипник; 7 — передняя крышка; 8 — уплотнительное кольцо; 10 — резиновая прокладка; 11 — смотровая крышка: 12 — болт М20; 13 — стопорная шайба; 14 -болт М12 с шайбой; 15 — болт М20 с шайбой;

Подшипники конические двухрядные кассетного типа напрессовываются на шейки осей колесных пар типа РУ1Ш-950 в холодном состоянии.

Подшипники имеют встроенные уплотнения, заправлены смазкой и отрегулированы по зазорам на заводе-изготовителе, в процессе эксплуатации добавление смазки не производится. Все наружные поверхности подшипников имеют антикоррозионное покрытие — фосфатирование.

Торцевое крепление подшипников осуществляется при помощи вкладыша и четырех болтов М20. Корпуса букс закрываются крепительными и смотровыми крышками.

Маркировка подшипников состоит из условного обозначения предприятия — изготовителя, двух арабских цифр месяца выпуска, двух последних цифр года выпуска, порядкового номера подшипника. Маркировка располагается на поверхности центральной цилиндрической выточки наружных колец.

- Подшипник типа TBU 130 устанавливается в специальный корпус буксы на тележки моделей 68-4075, 68-4076, 68-4095 и 68-4096. 1. Подшипник напрессовывается на шейку оси, затем устанавливается корпус буксы и болтами М20 к нему монтируется отъемная задняя крышка.

- Подшипник типа TBU 130×250 устанавливается в серийный корпус буксы пассажирских вагонов на тележках моделей 68-4065, 68-4066, 68-875 и 68-876. Подшипник напрессовывается на шейку оси вместе с корпусом буксы и дополнительным уплотнением — «лабиринтом».

Внешними отличительными признаками буксового узла с кассетными подшипниками являются:

- наличие на лабиринте выступающей у основания цилиндрической выточки шириной 4 мм;

- буква «К» высотой 100-150 мм, нанесенная белой краской на смотровую крышку каждого буксового узла;

- дополнительное клеймо «К» высотой 10 мм и шириной 5 мм на бирке, установленной под левым верхним болтом М20 крепительной крышки правого буксового узла.

Гарантийный срок эксплуатации подшипников кассетного типа в подшипниковых узлах пассажирских вагонов при соблюдении правил, транспортирования, хранения, монтажа, применения и эксплуатации равен не менее 8 лет с момента монтажа и истекает при первом демонтаже подшипника и после пробега до 1 млн. 200 тыс. км.

На ремонтных предприятиях ОАО «РЖД» при проведении обыкновенного и полного освидетельствования колесных пар разборка и ремонт подшипников не производятся. Разборка и ремонт подшипников производятся в специальных сервисных центрах предприятий-изготовителей подшипников.

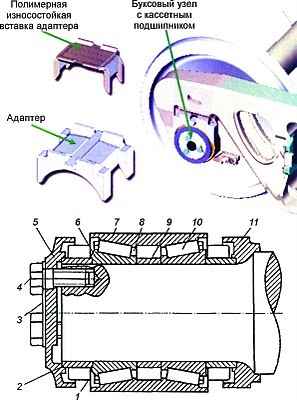

Кассетный буксовый узел (без копрпуса буксы)

Специалистами компании Вгепсо (США) и МГТС России разработан двухрядный конический роликовый подшипник для работы на железных дорогах России в пассажирских вагонах со скоростью движения до 200 км/ч и в грузовых с увеличенными осевыми нагрузками (до 27 тс/ось).

Кассетный буксовый узел представляет собой готовую к установке конструкцию, отрегулированную на заводе-изготовителе, заправленную смазкой и снабженную внутренними уплотнениями. Он имеет меньшие размеры и массу (55 кг), чем типовой буксовый узел (105 кг), а также требует в 2 раза меньшее количество смазки на заправку узла. Для монтажа двух подшипников на колесную пару требуется 2 минуты.

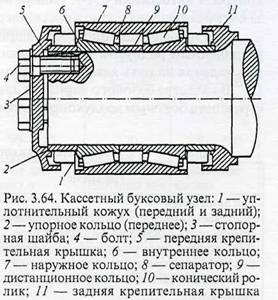

Буксовый узел состоит из двухрядного подшипника, включающего два ряда внутренних колец, двух комплектов конических роликов, двух сепараторов и единого наружного кольца, выполняющего роль корпуса буксы . Положение подшипника на шейке оси фиксируется передней и задней крепительными крышками, а также тремя упорными кольцами передним, средним дистанционным и задним. Задняя крепительная крышка за счет натяга имеет тугую посадку на шейке оси, а передняя крепится к торцу оси тремя болтами, которые фиксируются от самопроизвольного отворачивания стопорной шайбой. Герметизация подшипника от проникновения пыли и влаги обеспечивается уплотнительными кожухами (передним и задним) с упругими сальниками.

Сущность кассетного буксового узла состоит в том, что он выполняется из нескольких частей: адаптера; полимерной износостойкой вставки на адаптер и кассетного подшипникового узла.Полимерная износостойкая вставка взаимодействует с опорной поверхностью боковой рамы тележки и предохраняет адаптер от чрезмерных износов.

1 — уплотнительный кожух с упругими сальниками; 2 — упорное кольцо; 3 — стопорная шайба; 4 — крепительные болты; 5 — передняя крепительная крышка; 6 — внутреннее кольцо; 7 — наружное кольцо; 8 — сепаратор; 9 — среднее дистанционное кольцо; 10 — комплект конических роликов; 11 — задняя крепительная крышка.

Адаптер выполняет роль верхней части обычного корпуса буксы, т. е. перераспределяет нагрузки от боковой рамы тележки на подшипники и имеет приливы для ограничения продольных, поперечных и угловых смещений колесной пары относительно рамы тележки.

Источник

3.8.3 Букса с подшипниками кассетного типа

Взамен цилиндрических роликовых подшипников в настоящее время в буксах грузовых и пассажирских вагонов внедряются кассетные подшипники. Такой буксовый узел имеет существенные преимущества перед обычным узлом. В их числе компактность конструкции, уменьшенная масса, возможность реализации скоростей движения более 200 км/ч, повышенная ремонтопригодность, увеличенная эксплуатационная надежность за счет резкого сокращения числа отказов по торцевому креплению, износам и разрушению сепараторов, повышенная гарантийная ответственность изготовителя (до 8—10 лет), сокращение не менее чем в 2 раза площади колесно-роликовых производственных участков и штата обслуживающего персонала.

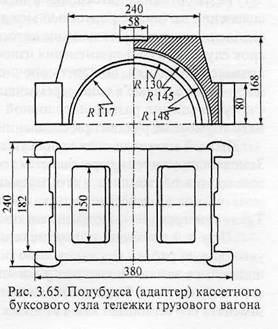

Отечественный буксовый узел кассетного типа для грузовых и пассажирских вагонов в габаритах 130 х 230 х 150 мм (130 — диаметр шейки оси, 230 — наружный диаметр, 150 — длина) показан на рис. 3.64.

В качестве материала полубуксы использован алюминиевый сплав АМгб ГОСТ 4784-65, поскольку к этому времени был выполнен большой комплекс проектно-конструкторских и технологических работ по созданию алюминиевых корпусов букс грузовых вагонов, изготовлены опытно-промышленные их партии, проведены стендовые и длительные эксплуатационные испытания.

Наружная поверхность полубуксы в верхней ее части выполнена так же, как и в алюминиевых корпусах букс из прессованных труб ТФ-2, ТФ-5 и из штампованной заготовки. Потолок между опорными выступами в поперечном сечении имеет переменную толщину, уменьшающуюся от центральной вертикальной плоскости к опорным выступам.

Это обеспечивает оптимальную податливость верхней части и способствует более равномерному распределению нагрузки между роликами двухрядного конического подшипника, увеличивая его долговечность. Фактическая масса такой полубуксы составляет 12,7 кг. Одновременно был разработан адаптер (полубукса) из стальной литой заготовки (рис. 3.65), масса которого равна 32 кг.

Материал колес обеспечивает повышенную твердость после термообработки до 350— 380 НВ, позволяющую поднять в 1,5-2 раза износостойкость гребня колеса и в 1,5-2 раза снизить выщербинообразование.

При обточке колесной пары при всех видах ремонта не требуется демонтажа элементов торцевого крепления и буксового узла в целом, центр колесотокарного станка проходит через специальное отверстие в передней крышке узла в торец оси.

Источник