Георгий Зобов: Преимущества внедрения моторно-осевых подшипников качения

Моторно-осевой подшипник (МОП) – это одна из важных частей опорных узлов колеснооторного блока транспорта. Он является динамически нагруженным узлом трения, от него зависит эксплуатационная надежность, объем техобслуживания, ремонт колесно-моторного блока и безопасность движения электровозов и тепловозов. Для обеспечения параллельности осей двигателя и колесной пары этот вид подшипника служит второй опорой тягового привода и располагается в двух специальных приливах двигателя локомотива. Такие подшипники могут быть выполнены как из подшипников качения, так и подшипников скольжения.

За всю историю производства электровозов со времен СССР накопилось множество типов конструкций. Это вызвало необходимость создания классификации по характеристикам и параметрам, одна из которых – «по типу тягового привода»:

–– тяговый привод 1-го класса: опорно-осевое подвешивание тягового электродвигателя;

–– тяговый привод 2-го класса: опорно-рамный двигатель и опорно-осевой редуктор;

–– тяговый привод 3-го класса: опорно-рамные двигатель и редуктор.

Подавляющее большинство грузовых электровозов на железнодорожной сети России и стран СНГ имеют тяговый привод 1-го класса. Его конструктивные особенности заключаются в том, что половина веса тягового электродвигателя передается подрессорено на шкворневую балку рамы тележки, а вторая половина веса – через моторно-осевой подшипник (МОП) скольжения на ось колесной пары. Появляющаяся при этом связь двигателя с колесной парой позволяет технически просто (с помощью МОП) обеспечить параллельность вала якоря двигателя и оси колесной пары и постоянство расстояний между ними. Это дает возможность применить простейшую тяговую передачу, состоящую из шестерни и зубчатого колеса, жестко посаженных на вал двигателя и ось колесной пары. Однако для данной конструктивной схемы характерны большие разрушающие нагрузки на двигатель, и в настоящее время она считается устаревшей.

В свою очередь, колесно-моторные блоки (КМБ) с МОП скольжения имеют собственную классификацию по типам смазки:

–– с постоянным уровнем смазки;

–– циркуляционная с резиновыми лабиринтными уплотнениями.

По сути, данные типы смазок являются эволюционным развитием конструкции относительно друг друга, но, несмотря на различные усовершенствования, значительное число повреждений МОП происходит из-за неудовлетворительной подачи смазки в рабочую зону. Кроме того, невозможность надежной герметизации ведет к загрязнению окружающей среды, требует большого расхода смазки и цветных металлов.

С увеличением частоты вращения вследствие действия гидродинамического эффекта несущая способность сначала повышается, однако тепловые процессы при высоких скоростях приводят к уменьшению вязкости смазочного материала и потере несущей способности подшипников скольжения.

Скорость изнашивания подшипника скольжения зависит от многих факторов: действующей нагрузки (контактного давления), температуры, вида движения, частоты вращения, агрессивного воздействия окружающей среды, физико-химической модификации поверхностей в процессе трения. Решающее значение имеют материалы трущихся сопряжений, физико-химические и механические свойства смазочного материала, метод смазывания. Конструктивное оформление узла трения – обеспечение точности и жесткости корпуса, оптимального зазора и самоустановки подшипника, соосности вала и втулки подшипника.

Характерные повреждения вкладышей МОП скольжения (рис. 1) и осей колесных пар (рис. 2) подтверждают специфические условия работы механической части электроподвижного состава: динамические нагрузки как в вертикальной, так и в горизонтальной плоскостях, неравные зазоры в МОП скольжения.

Рис. 1. Вкладыш моторно-осевого подшипника скольжения

Источник: ОП ЗАО «Вагон-сервис»

Рис. 2. Влияние зазоров в МОП скольжения на поверхности износа

Источник: ЗАО «Трансмашхолдинг»

В свою очередь, зазор в МОП скольжения приводит к смещению зацепления и пятна контакта в зубчатой передаче к вершине зуба, в результате чего в нем возрастают напряжения, что ведет к сокращению срока службы зубчатых колес (рис. 3), а также к увеличению динамических нагрузок на зубчатую передачу и моторно-якорные подшипники тягового электродвигателя.

Рис. 3. Влияние зазоров в МОП скольжения на смещение зацепления и пятно контакта

Источник: ЗАО «Трансмашхолдинг»

Наиболее интенсивное изнашивание подшипников скольжения протекает в период приработки, пуска и остановки реверса. Повреждения подшипников, работающих с использованием масел, многообразны и различны: абразивное, коррозионное, механическое, кавитационное, эрозионное изнашивание, задир, усталостные разрушения антифрикционного слоя.

Задир является наиболее серьезным видом повреждения, приводящим к аварийным ситуациям. Усталостные разрушения поверхностных слоев материалов вызываются циклическими изменениями напряжений. Эрозионный износ возникает под влиянием в контакте электрического тока. Кавитационное разрушение особенно интенсифицируют вибрационные воздействия. Обобщая все вышесказанное, можно сделать вывод, что конструкции МОП скольжения являются трудоемкими в обслуживании и ремонте, тем самым подталкивая к поиску альтернативных решений, которым стало использование МОП качения.

Идея заменить трение скольжения на трение качения родилась давно. Сейчас трудно найти механизм, в котором бы не использовались подшипники различных форм: шариковые, цилиндрические и т. д. От их качества (от марки стали, от точности обработки) во многом зависит надежность машин. В большинстве случаев величина трения качения гораздо меньше величины трения скольжения при прочих равных условиях, и поэтому качение является распространенным видом движения в технике. Преимущества подшипников качения (рис. 4) перед подшипниками скольжения не вызывают сомнений:

–– малые габариты в радиальном направлении;

–– возможность работы при высоких скоростях вращения и нагрузках, в воде и в агрессивных средах;

–– обеспечение высокой точности установки валов;

–– малая чувствительность к ударным и вибрационным нагрузкам.

Рис. 4. Сферический двухрядный подшипник качения

По материалам www.velorama.ru

Все новые импортные локомотивы оборудованы моторно-осевыми подшипниками качения. Их внедрение позволяет проводить ТО-2 локомотивов не через 4-5 суток, а через 12-15 и более. Именно ради обслуживания осевой смазки 90% парка электровозов требуют необходимость проведения столь частого ТО-2 (табл. 1).

С начала подконтрольной эксплуатации локомотивов с МОП качения в 2010 году нововведение вызывало серию вопросов, но после устранения ряда конструктивных недочетов тенденция обрела положительный характер.

Табл. 1. Сравнительные данные по объему работ для обслуживания МОП качения и скольжения

Источник: ЗАО «Трансмашхолдинг»

С января 2012 года в ВЧДэ «Свердловск-Пассажирский» эксплуатируется тепловоз ТЭМ18ДМ № 581, тележки которого оборудованы КМБ с МОП качения. Замечаний по техническому состоянию КМБ с МОП качения обнаружено не было. Максимальный нагрев МОП качения составил 50 °С ±2,5 °С, что в 2,4 раза меньше максимальной допустимой рабочей температуры смазки «Буксол». Согласно комиссионному освидетельствованию экономия осевого масла в сравнении с КМБ с МОП скольжения составила 149 кг/год, а расчетное значение расхода топлива оказалось на 5-6% меньше аналогичного значения для контрольной группы тепловозов ТЭМ18ДМ с КМБ с МОП скольжения. За период опытной эксплуатации не выявлено признаков выброса смазки из редуктора и моторно-осевых подшипников. Результаты анализа состава смазки «Буксол» на наличие в ней механических примесей по всем параметрам соответствуют установленным нормам.

Расчетный ресурс МОП качения – не менее 5 млн км пробега локомотива. Применение КМБ с МОП качения повысит стоимость конечной продукции, однако окупаемость будет достигнута за счет наличия следующих факторов:

–– сокращения эксплуатационных расходов за счет исключения из технологического процесса обслуживания и ремонта КМБ, осевых масел и необходимости их сезонной замены;

–– снижения затрат при технических обслуживаниях и текущих ремонтах КМБ с МОП качения;

–– повышения надежности и срока службы тяговой зубчатой передачи и ТЭД из-за отсутствия перекосов, вызываемых износом моторно-осевых подшипников скольжения;

–– увеличения ресурса колесной пары за счет отсутствия износа шеек осей под моторно-осевыми подшипниками скольжения;

–– исключения платы за загрязнение окружающей среды за счет исключения утечек осевых масел на верхнее строение пути;

–– повышения экономичности тепловоза – увеличения использования мощности на тягу и увеличения КПД за счет снижения основного сопротивления движению локомотива.

Использование моторно-осевых подшипников качения вместо подшипников скольжения является приоритетным направлением развития отечественного локомотивостроения как для вновь строящихся, так и для модернизируемых локомотивов парка ОАО «РЖД». Применение МОП качения снижает сопротивление движению, что приводит к повышению коэффициента полезного действия и увеличению мощности на тягу. Исключение постоянного обслуживания моторно-осевых подшипников значительно сокращает эксплуатационные расходы на содержание и ремонт колесно-моторного блока локомотива.

Стоит признать, что наступает новый период в технологии эксплуатации локомотивов, который принесет тотальное внедрение моторно-осевых подшипников качения. В таком случае технология обслуживания локомотивов в эксплуатации выйдет на совершенно новый уровень. Исчезнет ряд серьезных проблем, усложняющих сегодня работу локомотивных депо, в которых можно будет ликвидировать целые отделения: моечное, заливочное и по расточке вкладышей. Также не стоит забывать о положительном экологическом эффекте – снижении грязи в канавах локомотивных депо и на путях, ведь пока там остается 50-60% смазки.

Георгий Зобов, эксперт-аналитик отдела исследований транспортного машиностроения ИПЕМ

Журнал «Техника железных дорог», №1(25) февраль 2014 года

Источник

Моторно-осевой подшипник качения 2ЭС5К

Буксовый узел.

Буксовый узел предназначен для передачи тяговых и тормозных сил от КП на раму тележки а так же передачи нагрузки от веса эл-воза на КП.

1) По типу подшипника: а) буксы с подшипником качения (роликовый); б) буксы с подшипниками скольжения (вкладыши);

б) Поводковые без челюстные (ВЛ80с,);

г) Комбинированные (ЭП1, 2ЭС5К).

Буксовый узел ВЛ-80С и ВЛ-10.

— для передачи подрессоренного веса электровоза на ось колесной пары;

— для передачи от колесных пар на раму тележки сил тяги и торможения, а также боковых сил, возникающих при вписывании электровоза в кривые участки пути.

— для размещения подшипника в котором вращается ось колесной пары.

Буксовый узел поводкового типа и состоит из роликовой буксы и двух поводков с каждой стороны колесной пары.

Букса ВЛ-80 и ВЛ-10.

Бесчелюстная двухпроводковая с двумя цилиндрическими роликовыми подшипниками.

Состоит из литого стального корпуса имеющего 4 прилива для крепления поводков и два прилива с проушинами для крепления листовой рессоры. В корпусе расположены два роликовых подшипника разделённые дистанционными кольцами. Внутренние кольца подшипников напрессованы на буксовую шейку оси КП в горячем состоянии при температуре 100-120ºС. От осевого смещения внутренние кольца подшипников через упорную шайбу наружного подшипника стягивают корончатой гайкой которая стопорится планкой закреплённой двумя болтами в специальном пазу на торце оси. Со стороны колёсного центра букса закрыта задней крышкой и лабиринтным кольцом, напрессованной на предподступичную часть оси КП.

Выточка в кольце и крышке образует лабиринт, препятствующий вытеканию смазки и так же попадания в полость буксы инородных предметов.

Наружные кольца подшипников установлены в корпусе букс и зафиксированы от осевого смещения передней и задней крышками.

Дистанционные кольца установлены между наружными и внутренними кольцами подшипников, с их помощью регулируют осевой разбег КП который должен быть в пределах 0,5-1мм. Это достигается подбором ширины наружного дистанционного кольца.

Пространство в лабиринте крышки между подшипниками и передней крышки, а так же пространство самих подшипников заполняется смазкой 3,5-4кг ЖРО или Буксол. Как избыток так и недостаток смазки вызывает нагрев буксы и усиленный износ подшипников.

Передача тяговых и тормозных сил от корпуса буксы на раму тележки осуществляется через поводки которые одним своим шарниром прикреплены к приливам корпуса буксы, а другим к кронштейну рамы тележки. За счёт упругости резиновых поводков, букса может перемещаться вверх, вниз, влево, вправо.

Крышки букс первой КП по ходу движения с правой стороны имеют фланцы для установки червячного редуктора скоростемера. Так же имеются буксы, в крышках которых установлены токосъёмные устройства предназначенные для предотвращения нагрева подшипников от токов рассеивания.

Букса электровоза ЭС5К

Буксы в соответствии с рисунком двухповодковые с роликовыми подшипниками качения.

Конструктивно букса выполнена в виде корпуса 6, отлитого из стали 25Л, с четырьмя приливами для крепления тяг с сайлентблоками и двух тарельчатых приливов для установки на них первичного рессорного подвешивания. На одном тарельчатом приливе приварен кронштейн для установки гидродемпфера.

В нижней части корпуса буксы предусмотрена площадка для опирания стоек или домкратов при вывешивании колесных пар. На электровозах, где корпуса букс не имеют такой площадки, вывешивание производить через пластины, опирающиеся на ребра жесткости корпуса, или деревянные бруски, исключающие деформацию и повреждения корпуса, при этом масленка должна быть вывернута.

Внутри корпуса размещаются два роликовых подшипника 3, 7 типа 30 52 536ЛМ и 3042536ЛМ с размерами 180x320x86 мм.

Внутренние кольца роликовых подшипников устанавливаются на шейку оси в горячем состоянии при температуре от 100° до 120°С. с натягом от 0,04 до 0,06 мм.

Кольцо лабиринтное 1 нагревают до температуры от 120 до 130°С. Нагрев внутренних колец и кольца лабиринтного 1 производится способом, исключающим их намагничивание.

Наружные, кольца подшипников с роликами и сепараторами вставляются в корпус буксы с гарантированным зазором.

Внутренние и наружные кольца подшипников разделены дистанционными кольцами 4 и 5. Внутренние кольца подшипников через упорное кольцо стягиваются гайкой 9, которая стопорится планкой 10, закрепленной двумя болтами М16 в специальном пазу в оси.

Осевой разбег двух спаренных подшипников составляет 0,5. 1,0 мм и достигается путем подбора толщины дистанционный колец 4, 5.

Радиальный зазор роликоподшипников при подборе их в свободном состоянии должен быть 0,145. 0,210 мм. Разность радиальных зазоров двух роликоподшипников на одной буксе не более 0,03 мм.

С внутреннего торца букса закрыта лабиринтным кольцом 1, установленным на предподступичную часть оси и крышкой 2. Выточки в кольце и крышке образуют лабиринт, предохраняющий от попадания в полость буксы пыли, инородных тел и от вытекания смазки из буксы. С передней и задней стороны букса закрывается крышками 8, 20 уплотняемыми резиновыми кольцами круглого сечения.

Пространство, между задней крышкой и подшипником, между подшипниками и передней крышкой, а также в самих подшипниках заполнено смазкой Буксол. Общее количество смазки 3,5. 4 кг.

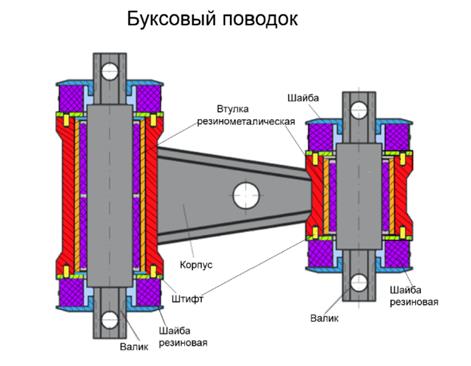

Передача тяговых и тормозных сил от корпуса буксы на раму тележки производится через тяги 14, которые одним шарниром прикреплены к приливам корпуса буксы, а другим — к кронштейнам рамы тележки болтами М20. Шарниры тяг выполнены в виде резино-металлических валиков 13 и 16 и резино-металлических шайб 15.

Буксы колесных пар имеют передние крышки с фланцами для установки на каждой колесной паре по одному датчику угла поворота. Передача вращения от оси к датчику угла поворота осуществляется через специальный болт, ввинченный в торец оси и входящий в поводковую вилку на приборах. На второй, третьей, четвертой, пятой колесных парах на торце оси в буксах устанавливаются токоотводящие устройства.

ОСМОТР И РЕВИЗИИ БУКСОВОГО УЗЛА.

В эксплуатации буксовый узел подвергается осмотру, промежуточной, большой и полной ревизиям.

Производят на каждом ТО и ТР. Проверяют нагрев, убеждаются в отсутствии трещин в корпусе и крышках, вызывающих течь смазки, в отсутствии проворота резинометаллических валиков поводков и в нарушении вулканизации их резины. Проверяют правильность соединения буксы с деталями рессорного подвешивания. Зазор между клиновидной частью валика и дном паза под него в буксовом кронштейне и в приливе корпуса буксы должен быть не менее (0,2 мм).

На ТР1 производят ревизию токосъемных устройств, совмещая ее с обточкой колесных пар, и через один ТР производят ревизию редукторов скоростемерных букс.

Промежуточная ревизия производится на ТР2. Дополнительно к осмотру снимают переднюю крышку и удаляют смазку для осмотра

переднего подшипника и его крепления. При наличии в смазке металлических примесей колесную пару выкатывают. После осмотра подшипника и его крепления добавляют 300-400 грамм смазки ЖРО и закрывают крышку.

Большая ревизия производится на ТР3, а также при наличии ползуна более 1,5 мм, сходе при скорости более 40 км/час, после крушения и аварии. Буксу разбирают, оставляя на оси внутренние кольца. Подшипники промывают, осматривают на наличие неисправностей, замеряют радиальные и боковые зазоры.

Полная ревизия производится при полном освидетельствовании колесной пары. Подшипники полностью снимают, промывают, ремонтируют или заменяют на новые. Восстанавливают посадочные натяги.

Рессорное подвешивание.

Предназначено для смягчения ударов передаваемых от КП на электровоз при движении по неровностям пути, а так же для равномерного распределения нагрузок от веса электровоза между КП и уменьшения воздействия веса электровоза на путь.

Рессорное подвешивание классифицируется:

2.По числу последовательно включенных элементов

Двухступенчатое, двойное, индивидуальное, несбалансированное.

Состоит из двух цилиндрических пружин и листовой рессоры.

Листовая рессора состоит из 10 листов из которых 3 верхних коренные и 7 наборных. Листы стянуты по середине хомутом который крепится в проушинах буксы при помощи валика. Валик крепится стопорной планкой при помощи двух болтов. По середине листов сверху сделаны желоба для исключения поперечного сдвига. Для контроля продольного сдвига по обе стороны хомута наносятся вертикальные белые полосы.

Цилиндрическая пружина сделана из прутка диаметром 42мм имеет 4 витка из которых 2,5 рабочих. Пружина нижним концом через подкладку опирается на конец листовой рессоры а верхним через стопорную гайку листовой рессоры а верхним через стопорную гайку на стойку шарнирно соединённую с кронштейном рамы тележки. Стойку изготавливают из стали посредством ковки с последующей механической обработкой. Она имеет головку для соединения с кронштейном рамы тележки и резьбу под стопорную гайку с шайбой.

Принцип действия – усилие от рамы передаётся по следующей схеме: стойка, регулировочная гайка, фасонная шайба, пружина, опорная шайба, подкладка, листовая рессора, хомут, букса.

Регулировочная гайка стопорится планкой на стойке, снизу закручена гайка с шайбой которые в случае поломки коренных листов исключают их падение на путь.

Браковочные размеры в эксплуатации:

— отклонение листовой рессоры от горизонтали более 20 мм;

— отклонение рессорной стойки от вертикали более 20 мм;

— расстояние от центра валика до верха шайбы (размер А) менее 15 мм; рессоры.

расстояние между корпусом буксы и рамой (размер Б) менее 40 мм.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Источник

.png)

.png)