Расположение полей допуска колец подшипников качения. Рекомендуемые посадки колец подшипников качения.

Внутреннее кольцо подшипника рассматривается как основное отверстие, однако поле допуска внутреннего кольца перевёрнуто, т.е. направлено из тела кольца (КВ).

Рекомендованные поля допусков пригодны для корпусных деталей из чугуна или сталей и для стальных валов. Рекомендуемая температура работы подшипникового узла не выше 100 градусов Цельсия.

Шероховатость посадочных мест деталей сопрягаемых с кольцами подшипника должна находится в пределах: Ra=2,5 – 0,32 мкм.

Точность геометрической формы сопрягаемых деталей, т.е. овальность и конусообразность: ½ допуска на посадочный диаметр.

При местном нагружении внутреннего кольца подшипников всех посадочных диаметров рекомендуются поля допусков посадочных валов: g6, h6, js6. При циркуляционном нагружении: js6, k6 при посадочном диаметре до 140 мм. При посадочных диаметрах свыше 140 до 250 мм рекомендуемые поля допуска: m6, n6, p6. При тяжёлых нагружениях и тех же диаметрах рекомендуется использовать поля допуска: r6, r7.

Сочетание поля допуска посадочного вала, переходная посадка и поле допуска кольца с перевёрнутым расположением, обеспечивает не большой гарантированный натяг.

Использование посадок обеспечивающих большой гарантированный натяг не допустимо, т.к. может привести к разрушению кольца подшипника изготовленного из специальной стали. После термической обработки кольцо подшипника приобретает высокую твёрдость, но одновременно становится хрупким.

Для тугих колец упорных подшипников рекомендуется использование поля допуска: js6.

Второе кольцо упорного подшипника имеет размер отверстия обеспечивающее значительный зазор.

Для наружных колец подшипника рекомендуется при местном нагружении использовать поля допусков посадочных отверстий: E8, G7, H7, H8, Js7. H8 – для разъёмных корпусов.

При циркуляционном нагружении рекомендуется использовать поля допуска: N7, P7. N7 — для передних колёс автомобилей и тягачей на шариковых подшипниках. P7 – для колёс самолётов, ведущих колёс гусеничных машин, колёс автомобилей на роликовых подшипниках.

При колебательном нагружении наружного кольца рекомендуется поле допуска: К7.

При посадке наружного кольца в легко – сплавной корпус рекомендуется охлаждение подшипника в жидком воздухе.

Основные параметры цилиндрических резьб.

Резьбовое соединение возникает при свинчивании болта, т.е. вала с резьбой, и гайки, т.е. отверстия с резьбой.

Основные параметры резьбы:

d,D – наружный диаметр болта и гайки.

d1,D1 – внутренний диаметр болта и гайки.

Р – шаг резьбы, измеряемый в направлении перпендикулярном диаметру.

d2,D2 – средние диаметры резьбы болта и резьбы гайки.

Н – высота исходного контура профиля резьбы.

Н1 – рабочая часть профиля.

Средним диаметром называется диаметр воображаемого цилиндра, ось которого совпадает с осью резьбы, а образующая цилиндра проходит через точки боковой поверхности резьбы находящейся на расстоянии половины шага друг от друга.

Для метрической резьбы диаметральные размеры и шаг задаются в (мм). Крепёжная резьба выполняется с гарантированными зазорами по наружному и среднему диаметру.

Резьбы по длине свинчивания делятся:

1. На резьбу с нормальной длиной свинчивания (N).

2. С малой резьбой свинчивания (S).

3. С увеличенной резьбой свинчивания (L).

Для шага резьбы используются три ряда по величине:

Резьбы с крупным шагом выполняются для диаметров от 0,25 до 68 мм. Резьбы с мелким шагом выполняются для диаметров от 1 до 600 мм.

Основным параметром резьбового соединения являются средний диаметр резьбы.

Характер сопряжения болта и гайки по среднему диаметру может выполнятся с зазором (так же и равным 0), с натягом или быть переходным.

Тот или иной характер сопряжения определяется полями допусков болта и гайки. Поле допуска образуется в сочетании степени точности резьбы и основными отклонениями.

Источник

34. Поля допусков колец подшипников

Поля допусков колец подшипников и сопрягаемых поверхностей, требования к точности формы, расположения и шероховатости сопрягаемых поверхностей. Для всех классов точности подшипников верхнее отклонение присоединительных диаметров принято равным нулю.

Торцевое биение заплечиков валов и корпусов, в которые упираются кольца подшипников, для малых диаметров (до 50 и 80 мм соответственно) при переходе от 0 к 4-му классу точности уменьшается в пять раз и составляет не более 20 мкм для валов и 40 мкм для корпусов (рис. 5.3). Большое торцевое биение вызывает перекос кольца, что недопустимо. Так, радиальные шариковые подшипники могут работать при перекосах не более 15′, большие перекосы снижают долговечность подшипника, возможен его перегрев и разрыв сепаратора. Пагубно сказывается перекос колец и на роликовых подшипниках. На надежность работы подшипниковых узлов значительно влияет отклонение от соосности, но регламентация норм на отклонения от соосности отдельных элементов составных частей изделий затруднена в связи с разнообразием их конструкций, размеров, условий применения и сложности измерения.

Рисунок 5.3 — Назначение полей допусков формы и расположения

поверхностей вала и корпуса, сопрягаемых с подшипником

К шероховатости посадочных и торцовых поверхностей колец подшипников, а также валов и корпусов предъявляют повышенные требования. Например, у колец подшипников классов точности 4 и 2-го диаметром до 250 мм параметр шероховатости должен быть в пределах 0,63—0, 32 мкм. Особое значение имеет шероховатость поверхности дорожек и тел качения: уменьшение параметра шероховатости от 0,32—0,16 до 0,16—0,08 мкм повышает ресурс подшипников более чем в два раза, а дальнейшее снижение шероховатости до 0,08—0,04 мкм — еще на 40%.

35. Посадки подшипников качения.

Посадки подшипников качения. Перечень полей допусков, отобранных из ГОСТ 25347 для образования подшипниковых посадок, рекомендации для выбора из них в конкретных случаях оптимальных сопряжений и дополнительные требования к присоединительным поверхностям деталей содержит ГОСТ 3325.

Отличие подшипниковых посадок от обычных посадок цилиндрических соединений при одинаковом обозначении и предельных отклонениях поля допуска сопрягаемой детали состоит в том, что зазоры и натяги в них будут иметь другие значения из-за отличий в величине, а для внутренних колец — и в расположении полей допусков основных деталей.

С повышением класса точности подшипника возрастают требования к точности посадочных мест деталей. При классе точности 2 она установлена на грани, достижимой в производственных условиях (IT3, IT4, IT5). Посадку выбирают отдельно для каждого кольца по таблицам ГОСТ 3325 в зависимости от вращения или неподвижности кольца, вида нагружения, режима работы, а также размеров и типа подшипника.

36. Система условных обозначений подшипников качения

Система условных обозначений подшипников качения. Маркировка подшипников качения отражает их основные параметры и конструктивные особенности. Обозначения наносят на торец колец подшипников. Первые две цифры, считая справа налево, обозначают внутренний диаметр подшипника. Для подшипников с внутренним диаметром от 20 до 495 мм эти две цифры надо умножить на 5, чтобы получить фактический внутренний диаметр в миллиметрах. Для подшипников с внутренним диаметром до 20 мм принято иное обозначение: маркировки 00, 01, 02, 03 фактически означают диаметры 10, 12, 15 и 17 мм соответственно. Третья цифра справа указывает серию подшипника по диаметральным размерам и ширине. Приняты следующие обозначения: 1 — особо легкая серия, 2 — легкая, 3 — средняя, 4 — тяжелая, 5 — легкая широкая, 6 — средняя широкая серия. Четвертая цифра справа означает тип подшипника: 0 — радиальный шариковый однорядный, 1 — радиальный шариковый двухрядный сферический, 2 — радиальный с короткими цилиндрическими роликами, 3 — радиальный двухрядный сферический с бочкообразными роликами, 4 — радиальный роликовый с длинными цилиндрическими роликами, 5 — радиальный с витыми роликами, 6 — радиально-упорный шариковый, 7 — радиально-упорный роликовый конический, 8 — упорный шариковый, 9 — упорный роликовый. Пятая и шестая цифры справа характеризуют конструктивные особенности подшипника. Седьмая цифра обозначает серию подшипника по ширине.

Источник

Допуски и посадки подшипников качения

Для всех подшипников качения верхнее отклонение присоединительных размеров принято равным 0. Для наружного диаметра наружного кольца подшипника (Dm) поле располагается аналогично основному валу и с es = 0. Для внутреннего диаметра внутреннего кольца (dm) с ES = 0. Поэтому посадку соединения наружного кольца подшипника с корпусом назначают в системе вала, а посадку соединения внутреннего кольца подшипника с валом – в системе отверстия.

Однако, поле допуска на внутренний диаметр внутреннего кольца подшипника расположено в “-“ от номинального размера, а не в “+” как у основного отверстия “H”, т.е. не в тело кольца.

В ГОСТ 3325-85 основным является нормирование отклонений на средние значения диаметров подшипника: Dm и dm, т.к. кольцо подшипников легко деформируются при запрессовке. Поэтому в дальнейшем будем вести речь только о средних диаметрах.

Рис.2 Схема расположения полей допуска на наружный и внутренний диаметры подшипников качения.

Посадку подшипника на вал и в корпусе выбирают в зависимости от типа и размера подшипника, условий его эксплуатации, значений и характера действующих нагрузок.

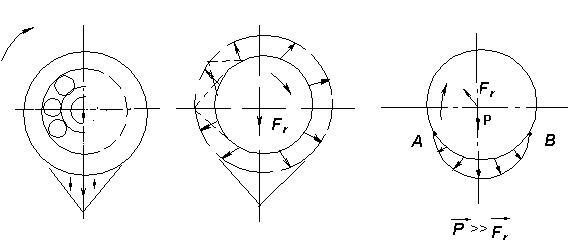

Различают три вида нагружения колец: местное, циркуляционное, колебательное.

При местном нагружении кольцо воспринимает постоянную по направлению радиальную нагрузку (например, вес P) и передает ее посадочной поверхности (ограниченному участку). (Рис.3 а)

| а) при местном нагружении, кольцо не вращается (натяжение приводного ремня, сила тяжести конструкции) | б) при циркуляционном нагружении (кольцо вращается) | в) при колебательном нагружении (кольцо не вращается) |

Такое нагружение возникает, когда кольцо не вращается относительно нагрузки.

При циркуляционном нагружении кольцо воспринимает радиальную нагрузку последовательно всей поверхностью (окружностью дорожки качения) и передает ее всей посадочной поверхности вала или корпуса. Такое нагружение кольца получается при его вращении и постоянно направленной нагрузке Р, или при радиальной нагрузке, вращающейся относительно кольца Мкр (Fr) (Рис. 3б).

При колебательном нагружении не вращающееся кольцо воспринимает нагрузку определенным участком дорожки качения и передает ее ограниченному участку посадочной поверхности, т.е. нагрузка колеблется между некоторыми точками (Р >> Fr).

Выбор посадок : посадку следует выбирать так, чтобы вращающееся кольцо подшипника было смонтировано с натягом , исключающим возможность проскальзывания этого кольца по посадочной поверхности в процессе работы. Другое кольцо должно быть установлено с зазором. Посадку с зазором назначают для кольца, которое испытывает местное нагружение. Кольцо при такой посадке под действием толчков и вибрации постепенно проворачивается, благодаря чему износ беговой дорожки происходит более равномерно по все окружности кольца и срок службы подшипников увеличивается.

Посадку с натягом назначают для колец, которые испытывают циркуляционное нагружение, иначе происходит развальцовка посадочной поверхности.

При циркуляционном нагружении колец подшипников посадки выбирают по интенсивности радиальной нагрузки pR на посадочную поверхность

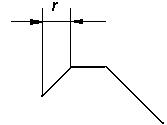

где Р – радиальная составляющая нагрузки на опору;

r – величина монтажной фаски на кольце.

Динамический коэффициент k1 зависит от характера нагрузки. При умеренных толчках и вибрации (У) k1=1, при сильных толчках и вибрации (Т) k1=1,8.

Коэффициент k2 учитывает ослабление натяга при полом вале или тонкостенном корпусе. При сплошном вале k2= 1.

k3 учитывает степень неравномерности распределения радиальной нагрузки для двухрядных конических роликоподшипников или сдвоенных шарикоподшипников и зависит от отношения

α – угол охвата тел качения.

Требования, предъявляемые к поверхностям сопрягаемым с подшипниками качения.

Для обеспечения равномерности натяга и зазора нецилиндричность отверстий, валов не должна превышать:

— 30% от допуска – для 0,6 классов;

— 20% от допуска – для 5,4 классов;

— 50% от допуска – для 2 класса (из-за малого допуска).

Отклонения от соосности в радиусном выражении:

— 60% от допуска – для 0,6 классов;

— 40% от допуска – для 5,4 классов;

— 60% от допуска – для 2 класса.

— (или степень точности допуска расположения на 1 меньше номера квалитета)

Шероховатость поверхности и торцевое биение заплечиков выбираются по ГОСТ 3325-85 в зависимости от размеров и класса точности подшипника.

Одним из основных параметров подшипника качения является его радиальный зазор между телами качения и беговыми дорожками. При выборе посадок со значительными натягами, следует определять величину зазора, для исключения заклинивания тел качения.

Величина радиального зазора G = Gm — Δd1 НБ,

где Gm =

Gmax, Gmin – наибольший и наименьший радиальные зазоры;

Δd1 НБ – диаметральная деформация беговой дорожки кольца после посадки его на сопрягаемую деталь с натягом.

Δd1 НБ = Δэф*

Δd1 НБ = Δэф*

d0 = dm +

D0 = Dm —

Если G ≥ 0 заклинивания тел качения не будет, при G

Источник