Бронзовые втулки и капролоновые втулки скольжения, подшипника задней балки

ВПО ПромМеталл (бронза, латунь, медь)

+7-903-798-09-70

складскую справку скачать можно здесь

Пытаясь заменить игольчатые подшипники задней балки, альтернативным вариантом, обычно рассматривают подшипники скольжения – втулки. Как материал втулки скольжения используют пластик или цветной металл.

Один из некоторых, вариантов пластика, которые пытаются использовать, для втулок задней балки является капролон, наиболее интересен капролон с графитовым наполнением капролоновые втулки задней балки, купить можно на странице по ссылке. Этот материал имеет множество модификаций, которые более или менее, подходят для использования, в качестве подшипников скольжения. Подробнее, статья про материал капролон, которая поможет Вам сориентироваться относительно этого современного и перспективного материала.

Капролоновые втулки и шкивы испольюзуются в различных механизмах, колесах и роликах для тележек, транспортерах, конвейерах. Капролон — полимер, применяемый, как антифрикционный материал, отлично заменяет другие материалы в подшипниках скольжения, и в других узлах с повышенным трением. Этот материал обладает низким коэффициентом трения по металлу и устойчивостью к износу.

Кроме капролона, в некоторых случаях, в качестве материала подшипника скольжения, можно использовать фторопласт. Этот материал обладает низким коэффициентом трения и хорошо обрабатывается на традиционном металлорежущем оборудовании.

Коэффициент трения фторопласта-4 по стали, составляет всего 0,04 – это очень низкий и хороший показатель, однако эта величина будет сохраняться при определенных условиях:

- Чистота, шероховатость поверхностей скольжения.

- Скорость перемещения поверхности

- Охлаждение

При условии, что скорость скольжения не будет превышать 0,66 м/мин., коэффициент трения составит 0,04. Но достаточно повысить скорость скольжения и коэффициент трения возрастает в 2-3 раза и уже не снижается при снижении скорости скольжения. Это происходит в связи с тем, что при повышении скорости скольжения и недостаточном охлаждении, поверхности нагреваются и получают необратимые изменения. Этому эффекту, так же способствует низкая теплопроводность фторопласта-4. Для того что бы поверхность потеряла свои изначальные свойства, достаточно 100 проходов, при чрезмерной скорости скольжения.

Применению фторопласта-4, в качестве материала для подшипников скольжения, препятствуют «хладотекучесть», низкая твердость и теплопроводность. В качестве материала для подшипников скольжения, применяют модификации фторопласта. Наполняя фторопласт различными порошкообразными наполнителями (дисульфид молибдена, кокс, углеродистое волокно, стекловолокно) в некоторой степени удается снизить проявления неудобных свойств.

Бронзовые втулки так же используют в качестве подшипника скольжения, в том числе, вместо игольчатого подшипника задней балки. Различные марки бронзы в разной степени подходят для изготовления подшипников скольжения.

Специальные марки бронзы, давно и успешно используют для изготовления втулок подшипников скольжения, но в некоторых областях применения, последние 30 лет, успешно используют капролон, вытесняющий бронзу. Соответствующие марки капролона, не смотря на низкие показатели прочности, более привлекательны, т.к. имеют более низкий, чем у бронзы коэффициент трения.

Сравнить характеристики и свойства капролона и бронзы Вы можете в таблице.

| Показатель | измер | Капролон | Бронза | |

|---|---|---|---|---|

| Плотность | г/см3 | 1,15-1,16 | 7,5-8,9 | 2,2 |

| Твердость по Бринеллю | МПа | 13-15 | 65-95 | 3-6 |

| Предел прочности при растяжении | кгс/см2 | 900-950 | 1500-2800 | 200-380 |

| Предел прочности при сжатии | кгс/см2 | 1000-1100 | 1500-2800 | 120-150 |

| Относительное удлинение при разрыве | % | 6-20 | 3-8 | 3-4 |

| Коэф. линейного расширения на 1 С при температуре от -60 С до +50 С | коэфф | 6,6-9,8хЕ-5 | 1,8хЕ-5 | 8-25хЕ-5 |

| Коэф. трения сольжения по стали в смазке | коэфф | 0,06-0,08 | 0,1-0,15 | 0,02 |

| Коэф. трения скольжения по стали без смазки | коэфф | 0,1-0,2 | 0,2-0,3 | 0,04 |

Сравнивая фторопласт, капролон и бронзу, как материал втулки скольжения подшипников рычага задней балки, можно отметить, что фторопластовые и капролоновые втулки, удобнее при монтаже в связи с тем, что менее подвержены перекосам и заклиниванию. Кроме того, в случае проворачивания втулки, внутри рычага, при эксплуатации, капролон и фторопласт нанесет меньше вреда посадочной поверхности рычага.

Бронзовые втулки более долговечны. Так же нужно учитывать, что бронза, как материал, более распространена и доступна. В то же время, покупая у «с рук» капролон или фторопласт, не специалисту будет трудно отличить его от другого пластика.Опасайтесь подделок.

Втулки скольжения в место игольчатых подшипников задней балки

Таблица материалов для изготовления втулок задней балки.

Сравнительные характеристики

Бронзовая или капролоновая втулка задней балки Пежо, Ситроен, Саманд, используется, для того чтоб продлить ресурс. Эту задачу, пытаются решить различными способами. Известно, что даже, качественная ось задней балки не сможет работать долго, если ее поверхность будет изнашивать разрушенный игольчатый подшипник. Именно, подшипники задней балки, получают значительную долю претензий, в целом, адресованных задней балке. Известны случаи, когда подшипник именитого бренда, требовал замены после пробега 50 000 км.

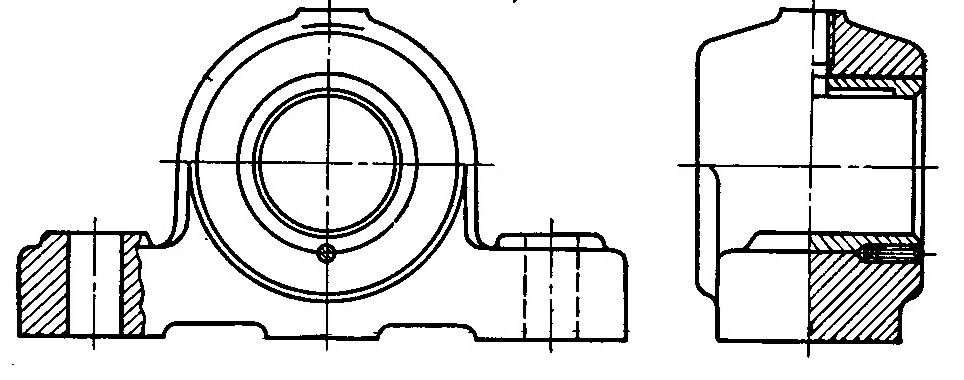

Иногда на место игольчатых подшипников пытаются пристроить, что-нибудь другое. Проблема этой замены в том, что игольчатый подшипник задней балки Пежо, Ситроен, Саманд, специфической конструкции и маленького размера. Специфика конструкции, заключается в том, что этот подшипник не имеет внутренней обоймы и ролики-иголки бегают по поверхности оси задней балки. Ролики очень тонкие и по этому, высота самого подшипника очень маленькая. Таких подшипников по два на каждой стороне. Один подшипник, устанавливается на внешний край оси и полностью закрытый с одного торца, другой устанавливается на оси, ближе к центру автомобиля и имеет сальник. Закрытый торец, внешнего и сальник внутреннего подшипника препятствуют попаданию воды в середину узла.

На место игольчатого подшипника задней балки Пежо, Ситроен, Саманд, трудно найти достойную замену без серьезных изменений всего узла и сохранении качественных характеристик подвески.

Тем не менее, одной из альтернатив игольчатому подшипнику является втулка скольжения, которые могут эксплуатироваться в качестве подшипников скольжения, купить втулки задней балки Пежо, Ситроен, Саманд Вы можете тут, переходя по ссылке. В технике, при определенных условиях, достаточно часто используют конструкции имеющие подшипник скольжения, изготовленный из специальных материалов.

Для того, что бы изготовить такую втулку, надо определиться с двумя основными параметрами: материал втулки и размеры втулки. На первый взгляд, задача не сложная, на второй взгляд – есть, над чем подумать, на третий взгляд – появляются дилеммы.

Наиболее часто используется капролоновая втулка задней балки с графитовым наполнением, которая по сравнению с бронзовыми втулками, имеет более выгодный коэффициент трения, не смотря на малую твердость, которая выделяет бронзу.

Использование втулок в качестве подшипников скольжения, вместо игольчатого подшипника рычага задней балки, имеет свои преимущества и недостатки:

- втулка задней балки из капролона и бронзы не боятся влаги

- при разрушении, менее опасны для поверхности посадочного места рычага задней балки

- возможность использования как временная мера, при невозможности заменить пальцы, оси задней балки. Подробнее в статье срочные меры.

- более низкий коэффициент трения

- низкая твердость (капролон по сравнению с бронзой)

- увеличение жесткости подвески

- риск подделки. Случайно или специально, в целях удешевления, неправильно подобранный материал для изготовления втулки

Узнайте о некоторых сложностях в статье размеры втулок скольжения задней балки Пежо, Ситроен, Саманд . Втулки задней балки, в виде подшипников скольжения, при некоторых обстоятельствах, как временная замена, могут быть альтернативой игольчатому подшипнику.

- С капролоном на предприятиях мало кто умеет работать и казалось бы опытный токарь или фрезеровщик должен на нем «руку набить», так как режимы резания, вязкость и обрабатываемость и сам способ обработки очень сильно отличаются от других материалов. Обычно сначала, если кто с ним раньше не работал, пока не поймет «чего этот капролон хочет», делает много брака. Так что если заказываешь, то или спрашивай — работал специалист с этим материалом или нет, или давай немного материала «на пробу».

- Спасибо. Еще вопросик. Где-то я читал, что капролон со временем теряет геометрию. Т.е. если токарь подберет диаметр отверстия под вал, то через некоторое время втулка «закусит». Так ли это? Может быть кто-то реально применял капролоновые втулки?

- При обработке не нужно допускать нагрев, т.к. растачиваемое отверстие в начальный момент (пока инструмент и заготовка холодные) будет близко к нужному диаметру, а уже ближе к окончанию обработки диаметр получится меньше из-за расширения от температуры. В общем, соблюдаем режимы резания и режимы «отдыха» материала

Доброго времени господа как думаете капролан вместо бронзы на втулки в коробку передач токарного станка пойдет. Как будет работать може кто делал?

- У капролона может не хватить прочности, может раздавить. Если нет бронзы- можно либо антифрикционный чугун, либо залить баббитом (Б83, Б88)- в зависимости от условий работы.

- Втулки-подшипники из капролона очень любять прихватывать вал, расширяясь при нагреве. Причем, процесс развивается тассказать, с положительной обратной связью: трется все сильнее, нагревается все больше… И так до тех пор, пока не заклинит, или не начнет плавиться капролон, или не провернет втулку.

- Что это за втулка и где стоит. Поподробней пожалуйста. На валах в коробке обычно подшипники. Видел правда в редукторефрезерного шестерни на втулках но там тихоходный вал, он очень медленно вращается. В общем если ставишь капролон на нагруженный быстроходный вал и на нем стоят шестерни-им придет конец, втулку сомнет и вал болтаясь сожрет зуб шестерни.

Использовали черный (с графитом) капролон взамен бронзовых втулок (диам. около 100 мм) на пиноли сверлильного 2Н135 (а ведь был когда-то Бронзовый Век, но, наверно, цены были такие же заоблачные…)

Зазор оставляли 5 соток, месяца через три пиноль стала клинить — напитался капролон маслом и разбух.

Вышабрили наново, с тех пор — без замечаний. Так что использовать можно, но контролировать по первому времени.

У этого безобразия вообще есть какая-то граница, или это бесконечный процесс? Перебрал у себя трапецию дворников, бронзовые втулки заменил на капролоновые и сделал под них новые оси из нержавейки. Втулки после запрессовки прошёл развёрткой, а оси подогнаны так, что ходят во втулках от лёгкого нажима пальцем. При сборке помазал силиконовой смазкой для пластика и резины. Через примерно месяц дворники стали ходить настолько тяжело, что с привода стала слетать тяга, сидящая на шаровом пальце. Всё снял, разобрал. Оказалось, что смазка стала вроде как клей и слепила оси со втулками. Протёр втулки и оси растворителем и собрал обратно насухую — заходило легко. Примерно через пол-года — год опять тяга стала слетать из-за слишком большого усилия вращения осей во втулках. Разобрал и прошёл втулки развёрткой, снялась стружка. Оси опять заходили легко. С тех пор прошло около пол-года и опять стала соскакивать тяга. При слетевшей тяге, то есть когда трапеция дворников свободна от привода, я рукой за сами дворники кое-как их двигаю.

До каких пор капролон будет расти? Бронзовые втулки не хочу делать, думаю лучше из неметалла. Фторопласт слишком мягкий для этих целей, наверное, будет?

Источник

Металлофторопластовые подшипники скольжения

Металлофторопластовые подшипники скольжения – это своего рода опора, через которую проходит поверхность вала. Технические особенности устройства, и контролируемое скольжение деталей внутри него, позволяют ему работать, не повреждая поверхность подшипника.

Такие устройства применялись еще в первых механизмах, которые изобрело человечество, поскольку правильное скольжение дает возможность увеличить ресурс техники в несколько раз. При правильной конструкции любого механизма, риск того, что он рассыплется при вибрации от работающих двигателей или других факторов, сводится к нулю.

Подшипник скольжения отличается довольно низким коэффициентом трения (0,03 – 0,05). При этом его качества могут полностью себя проявить под тяжелыми нагрузками: в условиях сухого трения, работая фактически без смазочных веществ. Диапазон температуры окружающей среды, при которой элемент сможет эффективно применяться, может колебаться от минус 200, до плюс 300 градусов.

Достоинства и недостатки металлофторопластовых подшипников

Отличительной особенностью устройства является необходимость использования смазочных продуктов. Их отсутствие пагубно влияет на слаженности в работе деталей, а так же увеличивает нагрузку на стенки втулки. Именно поэтому для уменьшения тепловыделения, и снижения нагрузки на зону контакта между пластинами, непрерывно подается смазка. Однако есть некоторые элементы, которые могут работать и без смазочных материалов. Такая разница зависит непосредственно от модели устройства и от того, какой металлофторопластовый материал использовался в производстве.

Подшипники из фторопласта имеют ряд плюсов, из которых можно выделить:

- Высокую стойкость к вибрациям и ударам, несмотря на небольшие размеры;

- Возможность работать на больших скоростях и под большим давлением;

- Высокая вероятность того, что металлофторопластовая втулка сможет работать в сложных условиях без какого-либо вмешательства со стороны. Прибор может работать даже в воде, и любой другой агрессивной среде, где превышен концентрат щелочи и других реагентов;

- Простота установки детали в механизм;

- Работа без смазочных жидкостей таких пар трения, как капролон, зеламид, фторопласт со сталью.

Как и любая деталь, металлофторопластовый подшипник так же имеет недостатки, которые незначительно, но влияют на его работу. Поэтому даже выполненные изделия по ГОСТу имеют ряд минусов:

- Втулки изнашиваются неравномерно;

- Большинство пар трения требуют высококачественных смазочных жидкостей, что значительно увеличивает бюджет обслуживания элемента;

- Сильный перегрев в парах при отсутствии смазки, что ведет к сильному износу. Несмотря на то, что втулка имеет пары, где нет необходимости смазывать пятно контакта, остальные рабочие элементы требуют трепетного к себе отношения;

- Высокий коэффициент трения. На рынке представлены подшипники, которые при работе создают меньше трения, что значительно увеличивает их КПД.

Металлофторопластовые втулки: основные виды

Наличие большого выбора опор скольжения, представленных на рынке на сегодняшний день, позволяет им успешно конкурировать с более технологичными шариковыми подшипниками. Благодаря разнообразию предложения, можно выбрать необходимую втулку под любые задачи, что эффективно скажется на работе агрегата.

Подшипники скольжения можно условно разделить на следующие формации:

- По типу нагрузки, которая приходит на опору, и ее компенсации радиальных, осевых, комбинированных усилий;

- Могут быть разъемными, либо неразъемными;

- Отличаются по схеме движения втулки во время работы – линейные перемещения, либо круговые;

- По особенности трения поверхностей. Оно может быть сухим, полусухим, жидким, полужидким, либо газовым;

- Способ трения так же влияет на тип устройства. Это гидростатическое, гидродинамическое, либо газостатическое или газодинамическое трение;

- Выполненное из металла, или других компонентов.

Применение подшипника напрямую связано с его типом. Детали с металлофторопластовым покрытием, которые смазываются во время работы, могут встречаться в машиностроении, пищевой, текстильной и химической промышленности, в различного рода насосах. Изделия, которые благодаря технологиям и особенностям сплава, не обрабатываются в процессе работы смазочными жидкостями, встречаются в сферах, где характерны высокие нагрузки и воздействие химических элементов.

Опоры скольжения: виды смазок и применяемые материалы

Изготовление подшипников напрямую зависит от сферы, в которой он будет применяться. Если речь идет об условиях, где на деталь будет выпадать небольшая нагрузка, следует использовать втулки из фторопласта, капролона или нейлона, которые не нуждаются в смазочных жидкостях вообще. Пятно контакта с применением текстолита, дерева, либо резины можно снижать за счет обычной воды. При серьезных нагрузках, которые будут выпадать на долю детали, применяются втулки со стальной обоймой. Такой вариант требует наличия смазки всех компонентов.

Такой метод считается наиболее оптимальным, поскольку вращающийся вал обволакивается маслом и создается масляный клин между ним и втулкой. Благодаря постоянному движению вала, такой смазочный элемент создается на протяжении всей детали. Правильная работа смазочных веществ позволяют сильно снизить коэффициент трения. Значения, как правило, падают до отметки в одну тысячную давления на квадратный сантиметр.

Однако для того, чтобы были созданы необходимые условия для создания масляного клина, нужно использовать качественное масло с необходимой вязкостью для конкретного элемента, который применяется в механизме.

В зависимости от того, сколько смазочного материала во втулке, можно отследить коэффициент трения и то, как он влияет на эффективность работы. При полужидком трении, когда маслом покрыта не вся поверхность, а только на процентов 80, давление достигает 0,08. Отсутствие какой-либо смазки вообще, доводит коэффициент трения до неутешительных параметров в 0,1-0,5. При долгой работе втулки при крайне низкой смазке влечет быстрый выход устройства из строя и его скорый ремонт, либо замену.

Для того чтобы это предотвратить, следует использовать смазочные материалы, которые можно разделить на:

- Жидкие. Включают в себя индустриальные и трансмиссионные масла;

- Твердые. Здесь применяется коллоидный графит, а так же двусернистый молибден;

- Пластичные. Это может быть солидол, консталин, литол;

- Газообразные.

Втулки скольжения нередко смазывают при помощи пластических составов. Они формируются при помощи добавления в жидкие масла загустителей. Такой способ выгоден тем, что полученный раствор не нуждается в частой замене, и хорошо держится на валу и стенках подшипника.

Применение подшипника в условиях очень низкой, либо крайне высокой температуры несколько отличается. Классическое масло практически не применяется для защиты деталей, так как оно теряет свои свойства из-за воздействия внешних факторов. В таком случае активно используются твердые смазочные вещества. Это может быть графит, натрий бора или дисульфид вольфрама.

Другие статьи по теме:

Достоинства и недостатки металлофторопластовых подшипников

Отличительной особенностью устройства является необходимость использования смазочных продуктов. Их отсутствие пагубно влияет на слаженности в работе деталей, а так же увеличивает нагрузку на стенки втулки. Именно поэтому для уменьшения тепловыделения, и снижения нагрузки на зону контакта между пластинами, непрерывно подается смазка. Однако есть некоторые элементы, которые могут работать и без смазочных материалов. Такая разница зависит непосредственно от модели устройства и от того, какой металлофторопластовый материал использовался в производстве.

Подшипники из фторопласта имеют ряд плюсов, из которых можно выделить:

- Высокую стойкость к вибрациям и ударам, несмотря на небольшие размеры;

- Возможность работать на больших скоростях и под большим давлением;

- Высокая вероятность того, что металлофторопластовая втулка сможет работать в сложных условиях без какого-либо вмешательства со стороны. Прибор может работать даже в воде, и любой другой агрессивной среде, где превышен концентрат щелочи и других реагентов;

- Простота установки детали в механизм;

- Работа без смазочных жидкостей таких пар трения, как капролон, зеламид, фторопласт со сталью.

Как и любая деталь, металлофторопластовый подшипник так же имеет недостатки, которые незначительно, но влияют на его работу. Поэтому даже выполненные изделия по ГОСТу имеют ряд минусов:

- Втулки изнашиваются неравномерно;

- Большинство пар трения требуют высококачественных смазочных жидкостей, что значительно увеличивает бюджет обслуживания элемента;

- Сильный перегрев в парах при отсутствии смазки, что ведет к сильному износу. Несмотря на то, что втулка имеет пары, где нет необходимости смазывать пятно контакта, остальные рабочие элементы требуют трепетного к себе отношения;

- Высокий коэффициент трения. На рынке представлены подшипники, которые при работе создают меньше трения, что значительно увеличивает их КПД.

Металлофторопластовые втулки: основные виды

Наличие большого выбора опор скольжения, представленных на рынке на сегодняшний день, позволяет им успешно конкурировать с более технологичными шариковыми подшипниками. Благодаря разнообразию предложения, можно выбрать необходимую втулку под любые задачи, что эффективно скажется на работе агрегата.

Подшипники скольжения можно условно разделить на следующие формации:

- По типу нагрузки, которая приходит на опору, и ее компенсации радиальных, осевых, комбинированных усилий;

- Могут быть разъемными, либо неразъемными;

- Отличаются по схеме движения втулки во время работы – линейные перемещения, либо круговые;

- По особенности трения поверхностей. Оно может быть сухим, полусухим, жидким, полужидким, либо газовым;

- Способ трения так же влияет на тип устройства. Это гидростатическое, гидродинамическое, либо газостатическое или газодинамическое трение;

- Выполненное из металла, или других компонентов.

Применение подшипника напрямую связано с его типом. Детали с металлофторопластовым покрытием, которые смазываются во время работы, могут встречаться в машиностроении, пищевой, текстильной и химической промышленности, в различного рода насосах. Изделия, которые благодаря технологиям и особенностям сплава, не обрабатываются в процессе работы смазочными жидкостями, встречаются в сферах, где характерны высокие нагрузки и воздействие химических элементов.

Опоры скольжения: виды смазок и применяемые материалы

Изготовление подшипников напрямую зависит от сферы, в которой он будет применяться. Если речь идет об условиях, где на деталь будет выпадать небольшая нагрузка, следует использовать втулки из фторопласта, капролона или нейлона, которые не нуждаются в смазочных жидкостях вообще. Пятно контакта с применением текстолита, дерева, либо резины можно снижать за счет обычной воды. При серьезных нагрузках, которые будут выпадать на долю детали, применяются втулки со стальной обоймой. Такой вариант требует наличия смазки всех компонентов.

Такой метод считается наиболее оптимальным, поскольку вращающийся вал обволакивается маслом и создается масляный клин между ним и втулкой. Благодаря постоянному движению вала, такой смазочный элемент создается на протяжении всей детали. Правильная работа смазочных веществ позволяют сильно снизить коэффициент трения. Значения, как правило, падают до отметки в одну тысячную давления на квадратный сантиметр.

Однако для того, чтобы были созданы необходимые условия для создания масляного клина, нужно использовать качественное масло с необходимой вязкостью для конкретного элемента, который применяется в механизме.

В зависимости от того, сколько смазочного материала во втулке, можно отследить коэффициент трения и то, как он влияет на эффективность работы. При полужидком трении, когда маслом покрыта не вся поверхность, а только на процентов 80, давление достигает 0,08. Отсутствие какой-либо смазки вообще, доводит коэффициент трения до неутешительных параметров в 0,1-0,5. При долгой работе втулки при крайне низкой смазке влечет быстрый выход устройства из строя и его скорый ремонт, либо замену.

Для того чтобы это предотвратить, следует использовать смазочные материалы, которые можно разделить на:

- Жидкие. Включают в себя индустриальные и трансмиссионные масла;

- Твердые. Здесь применяется коллоидный графит, а так же двусернистый молибден;

- Пластичные. Это может быть солидол, консталин, литол;

- Газообразные.

Втулки скольжения нередко смазывают при помощи пластических составов. Они формируются при помощи добавления в жидкие масла загустителей. Такой способ выгоден тем, что полученный раствор не нуждается в частой замене, и хорошо держится на валу и стенках подшипника.

Применение подшипника в условиях очень низкой, либо крайне высокой температуры несколько отличается. Классическое масло практически не применяется для защиты деталей, так как оно теряет свои свойства из-за воздействия внешних факторов. В таком случае активно используются твердые смазочные вещества. Это может быть графит, натрий бора или дисульфид вольфрама.

Металлофторопластовые подшипники скольжения – это своего рода опора, через которую проходит поверхность вала. Технические особенности устройства, и контролируемое скольжение деталей внутри него, позволяют ему работать, не повреждая поверхность подшипника.

Такие устройства применялись еще в первых механизмах, которые изобрело человечество, поскольку правильное скольжение дает возможность увеличить ресурс техники в несколько раз. При правильной конструкции любого механизма, риск того, что он рассыплется при вибрации от работающих двигателей или других факторов, сводится к нулю.

Подшипник скольжения отличается довольно низким коэффициентом трения (0,03 – 0,05). При этом его качества могут полностью себя проявить под тяжелыми нагрузками: в условиях сухого трения, работая фактически без смазочных веществ. Диапазон температуры окружающей среды, при которой элемент сможет эффективно применяться, может колебаться от минус 200, до плюс 300 градусов.

Достоинства и недостатки металлофторопластовых подшипников

Отличительной особенностью устройства является необходимость использования смазочных продуктов. Их отсутствие пагубно влияет на слаженности в работе деталей, а так же увеличивает нагрузку на стенки втулки. Именно поэтому для уменьшения тепловыделения, и снижения нагрузки на зону контакта между пластинами, непрерывно подается смазка. Однако есть некоторые элементы, которые могут работать и без смазочных материалов. Такая разница зависит непосредственно от модели устройства и от того, какой металлофторопластовый материал использовался в производстве.

Подшипники из фторопласта имеют ряд плюсов, из которых можно выделить:

- Высокую стойкость к вибрациям и ударам, несмотря на небольшие размеры;

- Возможность работать на больших скоростях и под большим давлением;

- Высокая вероятность того, что металлофторопластовая втулка сможет работать в сложных условиях без какого-либо вмешательства со стороны. Прибор может работать даже в воде, и любой другой агрессивной среде, где превышен концентрат щелочи и других реагентов;

- Простота установки детали в механизм;

- Работа без смазочных жидкостей таких пар трения, как капролон, зеламид, фторопласт со сталью.

Как и любая деталь, металлофторопластовый подшипник так же имеет недостатки, которые незначительно, но влияют на его работу. Поэтому даже выполненные изделия по ГОСТу имеют ряд минусов:

- Втулки изнашиваются неравномерно;

- Большинство пар трения требуют высококачественных смазочных жидкостей, что значительно увеличивает бюджет обслуживания элемента;

- Сильный перегрев в парах при отсутствии смазки, что ведет к сильному износу. Несмотря на то, что втулка имеет пары, где нет необходимости смазывать пятно контакта, остальные рабочие элементы требуют трепетного к себе отношения;

- Высокий коэффициент трения. На рынке представлены подшипники, которые при работе создают меньше трения, что значительно увеличивает их КПД.

Металлофторопластовые втулки: основные виды

Наличие большого выбора опор скольжения, представленных на рынке на сегодняшний день, позволяет им успешно конкурировать с более технологичными шариковыми подшипниками. Благодаря разнообразию предложения, можно выбрать необходимую втулку под любые задачи, что эффективно скажется на работе агрегата.

Подшипники скольжения можно условно разделить на следующие формации:

- По типу нагрузки, которая приходит на опору, и ее компенсации радиальных, осевых, комбинированных усилий;

- Могут быть разъемными, либо неразъемными;

- Отличаются по схеме движения втулки во время работы – линейные перемещения, либо круговые;

- По особенности трения поверхностей. Оно может быть сухим, полусухим, жидким, полужидким, либо газовым;

- Способ трения так же влияет на тип устройства. Это гидростатическое, гидродинамическое, либо газостатическое или газодинамическое трение;

- Выполненное из металла, или других компонентов.

Применение подшипника напрямую связано с его типом. Детали с металлофторопластовым покрытием, которые смазываются во время работы, могут встречаться в машиностроении, пищевой, текстильной и химической промышленности, в различного рода насосах. Изделия, которые благодаря технологиям и особенностям сплава, не обрабатываются в процессе работы смазочными жидкостями, встречаются в сферах, где характерны высокие нагрузки и воздействие химических элементов.

Опоры скольжения: виды смазок и применяемые материалы

Изготовление подшипников напрямую зависит от сферы, в которой он будет применяться. Если речь идет об условиях, где на деталь будет выпадать небольшая нагрузка, следует использовать втулки из фторопласта, капролона или нейлона, которые не нуждаются в смазочных жидкостях вообще. Пятно контакта с применением текстолита, дерева, либо резины можно снижать за счет обычной воды. При серьезных нагрузках, которые будут выпадать на долю детали, применяются втулки со стальной обоймой. Такой вариант требует наличия смазки всех компонентов.

Такой метод считается наиболее оптимальным, поскольку вращающийся вал обволакивается маслом и создается масляный клин между ним и втулкой. Благодаря постоянному движению вала, такой смазочный элемент создается на протяжении всей детали. Правильная работа смазочных веществ позволяют сильно снизить коэффициент трения. Значения, как правило, падают до отметки в одну тысячную давления на квадратный сантиметр.

Однако для того, чтобы были созданы необходимые условия для создания масляного клина, нужно использовать качественное масло с необходимой вязкостью для конкретного элемента, который применяется в механизме.

В зависимости от того, сколько смазочного материала во втулке, можно отследить коэффициент трения и то, как он влияет на эффективность работы. При полужидком трении, когда маслом покрыта не вся поверхность, а только на процентов 80, давление достигает 0,08. Отсутствие какой-либо смазки вообще, доводит коэффициент трения до неутешительных параметров в 0,1-0,5. При долгой работе втулки при крайне низкой смазке влечет быстрый выход устройства из строя и его скорый ремонт, либо замену.

Для того чтобы это предотвратить, следует использовать смазочные материалы, которые можно разделить на:

- Жидкие. Включают в себя индустриальные и трансмиссионные масла;

- Твердые. Здесь применяется коллоидный графит, а так же двусернистый молибден;

- Пластичные. Это может быть солидол, консталин, литол;

- Газообразные.

Втулки скольжения нередко смазывают при помощи пластических составов. Они формируются при помощи добавления в жидкие масла загустителей. Такой способ выгоден тем, что полученный раствор не нуждается в частой замене, и хорошо держится на валу и стенках подшипника.

Применение подшипника в условиях очень низкой, либо крайне высокой температуры несколько отличается. Классическое масло практически не применяется для защиты деталей, так как оно теряет свои свойства из-за воздействия внешних факторов. В таком случае активно используются твердые смазочные вещества. Это может быть графит, натрий бора или дисульфид вольфрама.

Начало активности (дата):

Дата создания: 24.09.2018 12:28:13

Тема: Подшипники

Источник