Производство колец для подшипников

Ваш обозреватель не поддерживает встроенные рамки или он не настроен на их отображение.

| Основные этапы производства подшипника

Различные типы подшипников производятся по своим специфичным технологическим цепочкам, однако, все они включают общие для всех операции: токарную обработку и обработку давлением, шлифовку и термообработку, сборку. Ниже , в качестве примера , приведены основные этапы производства шарикового радиального подшипника.

Основные этапы производства колец подшипника

1 Предварительная обработка

1.1 Исходная заготовка — прутки и трубы из стали

2.1 Нагрев колец до 850 º С

2.2 Быстрое охлаждение до 40 º С (закалка)

2.3 Отпуск при температуре 170 º С

3.1 Шлифование торцевых поверхностей колец

3.2 Шлифование внешней поверхности наружного кольца подшипника

3.3 Шлифование поверхности отверстия внутреннего кольца подшипника

3.4 Шлифование дорожек качения наружного кольца подшипника

3.5 Шлифование дорожек качения внутреннего кольца подшипника

3. 6 Суперфиниширование — обработка дорожек качения до параметров шероховатости менее Ra 0,06

Основные этапы производства тел качения подшипника

1 Предварительная обработка

1.1 Исходная заготовка — проволока из стали

1.2 Нарезка исходной заготовки

1.3 Предварительная обработка давлением — получение заготовок для тел качения с припуском около 350 мкм

1.4 Окончательная обработка давлением — обработка заготовок для тел качения до получения припуска около 10 0 мкм

3.1 Шлифование — обработка заготовок для тел качения до получения припуска менее 1 0 мкм

4 Промывка , контроль и сортировка

Основные этапы производства сепаратора

1.1 Исходная заготовка — стальной лист

1.5 Сверление отверстий под заклепки

Соединение различных элементов подшипника, выполнение дополнительных работ (смазка, маркировка. )

Сайт содержит информацию о продукции компаний NTN-SNR Roulements (до 2010 г. называлась SNR Roulements ) и NTN, а также их партнеров: подшипники, ремонтные комплекты из подшипников и других компонентов, подшипниковые узлы, сервисные продукты .

Л юбое цитирование и иное использование данных материалов возможно только со ссылкой на сайт snr.com.ru и исключительно для рекламирования либо распространения продукции NTN-SNR. Подробнее в » Правовой информации » .

Страницы оптимизированы для просмотра Internet Explorer версии 6.х и выше

Источник

Кольца подшипников – как это сделано?

Производство

Подшипники Харьковского подшипникового завода (HARP) – это высокотехнологичные изделия, которые проходят строгий производственный путь. Ранее мы уже рассказывали о том, как наши поставщики делают тела качения. Сегодня поговорим о том, как налажен процесс производства колец шариковых подшипников непосредственно на Харьковском подшипниковом заводе.

Формирование заготовок колец небольших размеров происходит на автоматно-токарном участке. Формирование заготовок колец средних размеров из предварительно нагретого прутка – на участке горячей штамповки и отжига.

На автоматно-токарном производстве после входного контроля металлопроката идет его порезка на штучные заготовки (на автоматических дисковых и ленточных пилах HCS-90, HCS-130, HBP-340) и токарная обработка (на токарных автоматах с ЧПУ ПАБ-130, ПАБ-160, GA2000/300, LVT-300M). После этого изделия проходят контроль геометрических параметров.

На участке горячей штамповки и отжига прутки сначала поддают индукционному нагреву, а затем только отрезаются мерные заготовки и подаются на первую позицию штамповки. Горячая штамповка (на линиях Л-324) включает следующие этапы: осадка, предварительная формовка, окончательная формовка, разделение поковки. Отметим, что при горячей штамповке в результате пластической деформации волокна металла повторяют профиль готового изделия и при последующей токарной обработке не происходит перерезание волокон металла. Данная технология позволяет значительно улучшить качество готовых изделий, их износостойкость и срок службы. После штамповки поковки охлаждаются и отправляются на сфероидизирующий отжиг (на агрегатах A/SP-1200), после чего транспортируются на автоматно-токарное производство для токарной обработки и холодной раскатки.

Изготовление горячекованых заготовок с последующими отжигом в сфероидизирующей среде, обработкой на станках с ЧПУ и холодной раскаткой позволило выйти ХАРП на мировые стандарты, предъявляемые к продукции для автомобильной промышленности.

Следующий этап – это термическая обработка. Здесь кольца нагреваются в газозащитной атмосфере до 850°С, затем идет закалка в масле при температуре + 40°C, низкотемпературный отпуск и контроль качества. Теперь изделия готовы к шлифовке на шлифовально-модульном участке.

На шлифовально-модульном участке изделия проходят следующую производственную цепочку: плоскошлифовальная/торцешлифовальная, бесцентрошлифовальная обработки, шлифование отверстия, контроль качества, шлифование дорожки качения, контроль качества, лазерное маркирование, контроль качества, суперфиниширование дорожки качения, дефектоскопия.

После этого кольца отправляются на сборочный участок.

HARP

Источник

Производство колец подшипников

Конструктивно подшипники представляют собой простые, но высокотехнологичные изделия, которые способны работать под воздействием повышенных нагрузок с минимальными отклонениями по точности и сопротивлению. В зависимости от целевого предназначения продукция имеет индивидуальную технологию изготовления. При относительно одинаковой конструкции подшипники различаются параметрами прочности. Общая процедура изготовления для всех видов изделий практически идентична:

- проведение подготовки;

- термообработка;

- шлифовка на оборудовании;

- процесс сборки.

Технология производства колец подшипника

- снятие верхних слоев металла (на токарном оборудовании);

- штамповка, вальцовка или ковка (в зависимости от потребности);

Процедура выполняется с использованием исходных материалов в виде трубы или стальных стержней 100С.

Деформация металлического листа холодным способом, а также проведение вырубки.

Изменение формы металла после термической обработки.

Деформация металлического листа при помощи обкатки на оборудовании.

Изготовление изделий на высокоточном токарном оборудовании:

Выполнение процедуры удаления верхних слоев металла на станке многошпиндельного типа.

Обтачивание на оборудовании:

Процедура выполняется по аналогии с токарными работами, но на одношпиндельном станке.

Высокотемпературная обработка металла

Целью проведения процедуры является увеличение твердости металла.

Выполняется при номинальной температуре 850 градусов с процессом аустенизации, который необходим для изменения структуры.

Закалка металлических изделий

Проводится при температуре 40 градусов для получения требуемой твердости.

Повторная температурная обработка с целью уменьшения общего коэффициента влияния тепловых воздействий.

Благодаря шлифовке изделие приобретают готовый вид. Проведение данной процедуры позволяет избавиться от шероховатости. Шлифование осуществляется с использованием абразивных инструментов.

- Шлифование лицевой части

- Шлифовка наружного кольца

- Шлифование внутреннего кольца

Источник

Производство колец подшипников

Подшипники по своей конструкции являются высокотехнологичными изделиями, имеющие в рабочих условиях сложнейшую динамику взаимодействия составляющих компонентов для восприятия высоких и разнообразных нагрузок, обеспечения точности вращения вала при большом диапазоне частот вращения и температур. И хотя каждой конструктивной группе подшипников соответствует своя технология изготовления, но в общем случае составляющие технологического процесса примерно схожи, особенно для массового производства стандартных подшипниково, среди них:

- заготовительные операции — обработка давлением (штампвка, свободная ковка, раскатка), токарная обработка;

- термическая обработка;

- шлифовка и суперфиниш;

- сборка, маркировка, контроль, закладка смазки и уплотнений, упаковка.

Технологический процесс производства колец подшипника

1. Заготовительные операции.

Исходные материалы:

Горячекатаные и холоднотянутые прутки круглого сечения и трубы их стали марки 100Сr6.

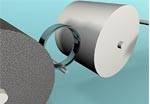

Штамповка — формирование заготовок колец небольших размеров на прессовом оборудовании с припуском под токарную обработку.

Горячая штамповка:

Формирование заготовок колец средних размеров из предварительно нагретого прутка с последующей раскаткой.

Свободная ковка — изготовление заготовок колец подшипников больших размеров на кузнечных прессах.

Раскатка:

Хлодная или горячая деформация штампованной заготовки с припуском под токарную обработку.

Токарная обработка:

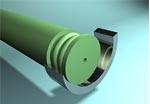

Вытачивание колец подшипников небольших размеров непосредственно их трубной заготовки на многошпиндельных токарных автоматах с циклом 5-6 сек на одно кольцо.

Вытачивание колец подшипников среднего размера из штампованной заготовки на многошпиндельных токарных полуавтоматах.

Токарная обработка заготовок колец больших размеров на токарных станках с ЧПУ.

2. Термическая обработка

Цель: повысить контактную выносливость материала колец и тел качения.

Структура высокоуглеродистой хромистой подшипниковой стали при термообработке представляет собой отпущенный мелкозернистый мартенсит и мелкодисперсные сфероидизированные карбиды. Необходимую вызкость обеспечивает присутствие участков статочного аустенита, не успевшего преобразоваться в мартенсит.

Остаточный аустенит не является стабильной фазой и со временем превращается в мартенсит. При этом в кольце подшипника могут быть значительные остаточные напряжения, направленные от центра к периферии. это явление может привести к потере изначальных геометрических параметров кольца и негативно повлиять на плотность посадки и надежност подшипника в целом.

Нагрев в эндогазовых (с защитной атмосферой) печах до 850°С.

Закалка в масло при температуре масла + 40°C

Быстрое охлаждение для закрепления структуры материала и получения более необходимой твёрдости.

Отпуск при +170°C

Повторный нагрев для уменьшения влияния теплового удара (закалки) на внутреннюю структуру и уменьшения остаточных напряжений.

Твердость колец — HRC 58-60 ед.

Твердость тел качения — HRC 60-62 ед.

Шлифование придаёт окончательные формы и размеры обрабатываемым кольцам и обеспечивает требуемую шероховатость поверхности. Шлифовальные операции производятся на технологических линиях (каналах), состоящих из нескольких видов шлифовальных станков, измерительных комплексов и моечных машин, связанных между собой технологическим транспортом.

Шлифование торцевых поверхностей наружных и внутренних колец методом «на проход» для обеспечения монтажных размеров и технологической базы.

Шлифование наружной цилиндрической поверхности наружных колец методом «бесцентрового» шлифования для обеспечения монтажных параметров

Шлифование отверстия внутренних колец

Шлифование дорожки качения внутреннего кольца

Шлифование дорожки качения наружного кольца

Суперфиниширование:

Финальная операция по достижению требуемой шероховатости дорожек качения с применением специальных брусков для суперфиниша.

После каждой технологической операции шлифования осуществляется мойка и контроль параметров в автоматическом режиме.

Источник