Что делать, если провернулся подшипник в картере, и ослабла его посадка.

Бывает, что подшипник в картере провернулся, его посадка в блоке двигателя или в картере какого то агрегата (коробки передач или заднего моста) ослабевает, и эксплуатировать автомобиль или мотоцикл с такой неисправностью нельзя, так как посадочное место подшипника ещё больше разобьётся. Такая неисправность может произойти от многократного или неправильного монтажа подшипника в отверстие (гнездо) картера, недостатка смазки (подшипник клинит и он проворачивается), или просто от неточного изготовления отверстия подшипника. И с такой неисправностью часто сталкиваются владельцы любого транспортного средства, или просто какого то станка или агрегата. Как легко избавиться от такой неисправности в домашних условиях, не имея гальванического оборудования, даже самого простого (для покрытия цинком) мы и рассмотрим в этой статье.

Конечно же можно нарастить диаметр наружной обоймы подшипника, если покрыть его хромом, или слоем цинка, и об этом я уже писал (почитать можно вот в этой статье). Но для этого потребуется изготовить специальные заглушки (чтобы слой покрытия не попал на шарики, сепаратора и внутренние поверхности обойм), да и придётся повозиться с химреактивами.

В этой же статье, мы рассмотрим другой, ещё более простой способ наращивания наружного диаметра обоймы подшипника, который сможет осуществить как в своём гараже, так и в полевых условиях любой человек, даже школьник.

Для начала рассмотрим более распространённые традиционные методы восстановления разбитого посадочного отверстия в подшипнике, может кто то из новичков не знает о них и они кому то пригодятся. А уже после этого разберём более редкий способ, о котором большинство ремонтников не знает.

Восстановление посадочного отверстия с помощью втулки.

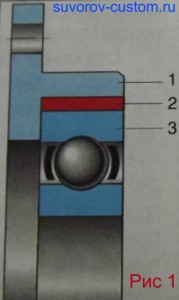

1 — картер, 2 — втулка, 3 — наружная обойма подшипника.

Так вот, если подшипник монтируется в картере какого то агрегата или его крышке, и посадочное отверстие разбито, то крышку закрепляют через планшайбу в токарном станке, а картер в кардинатно-расточном станке, и растачивают диаметр посадочного отверстия примерно на 3 — 4 мм и после этого запрессовывают в расточенное место ремонтную втулку, в которой внутренний диаметр немного больше (с припуском на чистовую обработку) и после завтуливания, растачивают внутренний диаметр втулки под диаметр наружной обоймы подшипника (см. рисунок 1).

Этот способ достаточно распространён, не смотря на то, что многим мастерам приходится искать кардинатно-расточной или токарный станок и изготавливать ещё и приспособление для точного закрепления детали. К тому же такой способ не подойдёт, если толщина металла стенки корпуса, после расточки станет тонкой и не обеспечит достаточной жёсткости отверстию подшипника. И многих это и останавливает, да и грамотного станочника не везде найдёшь.

Некоторые «мастера» пытаются вообще обойтись просто кернением посадочной поверхности, но вряд ли стоит надеяться, что такого «ремонта» хватит надолго, как правило на пару часов. Ведь обойма подшипника при таком способе будет лежать не на всей поверхности посадочного отверстия, а лишь на мизерных площадках (пупырышках), которые имеют мизерную площадь. Да и накерненные места быстро сминаются уже при монтаже подшипника (особенно в мягком алюминиевом картере), и обойма подшипника снова начинает болтаться и проворачиваться.

Наиболее доступные и эффективные способы ремонта, это когда увеличенное отверстие подшипника вообще не трогают, а занимаются лишь наращиванием толщины обоймы подшипника. И способов тут тоже несколько, это и напыление металла специальными установками, которые пока очень мало распространены, это и покрытие обоймы хромом, ну и более доступное в домашних условиях покрытие обоймы цинком, о котором я уже писал (ссылка выше в тексте).

Но существует ещё один малоизвестный, но очень простой способ наращивания размера любой круглой металлической детали, а в данном случае обоймы подшипника, который не сложно осуществить у себя дома, в гараже и даже в путешествии (на обочине дороги). Причём особой квалификации или какого то секретного мастерства не потребуется, и любой водитель, способный открыть капот на своей машине, справится с этой несложной операцией довольно легко, особенно если будет помогать помощник.

Принцип наращивания металла этим простым способом, основан на принципе работы контактной сварки. И для работы нам потребуется всего лишь пара рессор, например от Москвича или Волги, пара кусков толстого провода (подойдут кабели с зажимом «крокодил», для «прикуривания») ну и хорошо заряженный аккумулятор, или сварочный трансформатор (может подойти и мощное пуско-зарядное устройство).

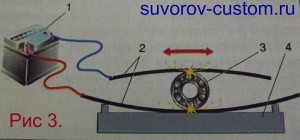

Подключение самодельной установки для наплавки подшипников.

1 — батарея, 2 — рессоры, 3 — подшипник, 4 — стол с подставками.

И чтобы нарастить диаметр наружной обоймы подшипника, этот подшипник нужно будет прокатывать между двух рессор, подключив к рессорам электрический ток (см. рисунок 3). И как я уже говорил, подойдут рессоры от наших отечественных машин, но если подшипник гораздо большего размера, например от грузовика, то и ширину рессор нужно подобрать пошире, от того же грузовика (можно найти старые рессоры на пунктах приёма металлолома, или в автохозяйствах).

Длинна рессор тоже зависит от диаметра подшипника, но как правило хватает длины одной рессоры около метра, а вторую можно отрезать до полуметра (так будет удобнее работать). Соединяем каждую рессору кабелем с полюсными наконечниками батареи или трансформатора, обеспечив хороший контакт.

Можно использовать клеммы от автомобиля, чтобы плотно подсоединить кабели к аккумулятору, ну а к рессорам можно зажать кабели с помощью болтов с шайбами, или мощных зажимов «крокодил» (типа сварочных). Причём полярность при подключении рессор может быть любая.

Конечно работать удобнее вдвоём, так как один человек удерживает подшипник палкой и старается, чтобы он не ушёл в сторону от прямолинейного направления (подруливает). А второй человек, накрыв подшипник верхней рессорой, прокатывает её по поверхности наружной обоймы, при этом подшипник будет немного прокатываться и по нижней рессоре.

Наплавленные подшипники с разной толщиной наплавки.

а — толщина наплавки 0,1 мм, б — толщина наплавки 0,25 мм, в — толщина наплавки в 0,5 мм.

Прокатку выполняют несколько раз, и при этом поверхность наружной обоймы постепенно покрывается большим количеством мелких привариваемых бугорков из металла рессор (см фото слева). И достаточно сделать несколько прокаток, и поверхность наружной обоймы подшипника уже наращивается до такого диаметра, что обойма уже не будет болтаться в своём разбитом отверстии.

На концы верхней рессоры полезно одеть резиновые перчатки и примотать их скотчем, или просто намотать изоленту. Это позволит избежать короткого замыкания рессор и порчи аккумулятора, если при прокатке верхняя рессора своим концом коснётся нижней рессоры.

Это часто случается, если диаметр восстанавливаемого подшипника маленький. И если подшипник уж очень маленького диаметра, то полезно при работе наоборот развернуть верхнюю рессору прогибом вверх.

При работе с аккумулятором, чтобы его не испортить,полезно вообще не защищать ржавчину на рессорах, так как ржавчина обладает дополнительным сопротивлением, которое будет препятствовать чрезмерному росту тока. Но при желании можно подключить и реостат, которым можно будет точно подобрать нужную силу тока.

Если же вместо аккумулятора будет использоваться сварочный трансформатор, то конечно лучше использовать тот, на котором есть регулировка тока. Сварочный ток выставляют в пределах 100 — 150 ампер, и чем ток больше, тем быстрее будет происходить наращивание металла, но и крупнее будут наплавляемые частицы.

Поэтому полезно подобрать золотую середину, чтобы и частицы наплавляемого металла (вкраплений) были не крупные, и возиться долго не пришлось. Можно потренироваться сперва на негодном подшипнике. Но как правило, для нормального увеличения диаметра 110- миллиметрового подшипника на 0,5 мм, потребуется ток в 150 ампер и примерно пять минут накатки. И при этом подшипник нагревается всего лишь до 100 градусов, а значит структура его металла не изменяется.

Способом, описанным в этой статье, была восстановлена посадка провернувшихся в своих местах подшипников не только легковых автомобилей и мотоциклов, но и грузовиков, и были сэкономлены не малые деньги, так как картер коробки передач или заднего моста, ступицу колеса, или блок двигателя уже не нужно было менять, чего и вам желаю; удачи всем.

Источник

Проворачивается подшипник в корпусе кпп ваз

- В начало форума

- Правила форума

- Старый дизайн

- FAQ

- Поиск

- Пользователи

Результат-всё работает, но когда трогаюсь глухой удар и небольшой рывок, но раньше такого не было. Что может быть?

И ещё сильный гул при движении накатом со включенной передачей. Хотя не помню может такое и раньше было. Тоже вопрос от чего он?

И ещё вопрос как лучше собирать на герметике или на прокладках?

Тоесть стук и удар при троганье это от неправильных зазоров дифференциала??

Только шайб регулировочных ни где найти не могу.

Если так ездить какие могут быть последствия?

Регулировочные шайбы куда ставятся на первичном, вторичном валах?

Шайбы регулировки дифференциала существуют.

Ну ХЗ. Отдельно 30 рублей стоит, но в наличии нет

И ещё сильный гул при движении накатом со включенной передачей.

Нет не забыл, но когда его снимал со старой половинки повредил его не много.

Taliman

Чтобы проверить все ли правильно собрано делается просто — сначала берешь и проверяешь люфт шестерней на валу. Это делается без пятой передачи на снятом вале. Допустимый люфт — до 1мм, лучше даже до 0.5. Больше — нужно лечить.

Затем.

Прикладываешь первичный вал к вторичному и смотришь как шестерни совпадают друг с другом по высоте. Все шестерни должны цеплятся зубьями всей площадью!

Если все совпадает, то вал собран правильно. Если нет — ищи где накосячил, подкладывай шайбочки и прочее.

Потом ставим оба вала в картер коробки. Опять смотрим как они встали — шестерни должны также совпадать зубьями.

Берем задние подшипники первичного и вторичного валов. Закрываем картер коробки и стягиваем его на пару гаек. Напрессовываем на валы задние подшипники до тех пор пока канавка под стопор не совпадет по высоте с упором в картере коробки. Напрессовали? Открываем корпус коробки! Подшипники останутся на валах. Снимаем валы. Промеряем зазор между подшипником и дистанционной шайбой на вторичном вале, и зазор между подшипником и шестерней четвертой передачи на первичном. Затем на первичном вале пробуем посадить подшипник глубже. Насадился? Мерием зазор снова. Если подшипник ушел более чем на 0.5мм я рекомендую подкладывать шайбу.

Зазор на вторичном вале так же выбираем шайбами.

Когда все это сделано остается выставить преднатяг подшипников дифференциала. Как это сделать? Немного выбиваем наружнюю обойму одного из подшипников (под которым лежит шайба) из корпуса коробки. Обычно миллиметра достаточно, зависит конечно от шайбы.

Ставим дифференциал в корпус коробки и затягиваем 3-мя-4-мя гайками по контуру того места корпуса где он стоит. Провермяем что дифференциал вращается от руки, а корпус и обойму подшипника не перекосило.

Замеряем щупами зазор между регулировочной шайбой и обоймой подшипника. Если суммарный зазор менее 0.05, то его можно не выбирать, но учтите, что если собираете коробку на прокладке, то нужно учитывать её толщину (около 0.2мм)! С герметиком немного проще — толщина его шва составляет всего около 0.05 мм. То есть суммарный зазор — это зазор текущий, когда нет прокладки и корпуса очищены до металла плюс толщина герметика либо прокладки.

Сложнее когда зазора нет и дифференциал крутится туго. В таком случае берут еще три набора щупов и повторяют процедуру замера зазора с подложенным комплектом щупов между половинок корпуса. Увидеть приблизительный зазор можно в момент стягивания и соответствующе выбрать толщину щупов, она особой роли не играет, главное чтобы со всех сторон была одинаковая.

Кстати сальник дифференциала соответственно придется выбить и затем поставить новый.

Еще в коробке можно переточить штоки выбора передач для более мягкого и глубоко включения, поставить на шток выбора передач второй сальник перевернув его другой стороной — так он будет снимать со штока грязь, и не допускать износ первого сальника. Но это уже если времени много и хочется что-то улучшить

Источник