Строим JAP DLP. Ось Z

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Продолжаем строительство DLP-принтера. Начало здесь, статьи по проекторам здесь и здесь.

Ось Z традиционно является слабым местом бюджетных (и не очень) принтеров. Взять хотя бы в целом неплохой Wanhao D7. Конструкция оси вызывает грустное недоумение. Понятно, что не хочется ставить дорогие рельсы и ШВП на принтер из бюджетного сегмента, но надо хотя бы попытаться выжать максимум из того, что есть.

Расскажу о своей реализации оси Z и как я к ней пришел. Базовый набор довольно стандартный. Валы 12мм, подшипники LMK12LUU, винт-трапеция диаметром 8мм, nema 17.

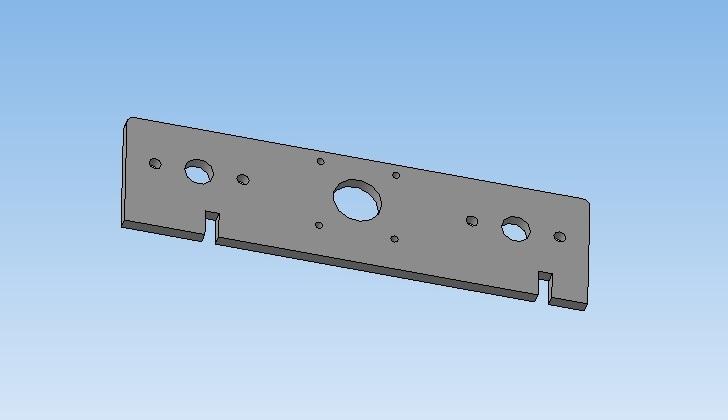

Начал я с классической схемы. Разрезная муфта внизу, свободный конец наверху. Вот такой столик из алюминия 4мм.

Муфта растянулась. Стало ясно, что ось Z на FDM и на DLP/LCD это не одно и тоже. При отрыве первых слоев, особенно если они большой площади, а полимер густой, нагрузки на ось значительно больше, чем у FDM. В итоге муфта деформируется, а вал двигателя утапливается внутрь, что и приводит к скрадыванию слоев.

К тому же при такой компановке у FDM-принтера печать начинается сверху, со свободного конца винта и воблинг гасится наиболее эффективно. А у DLP печать начинается снизу, где муфте тяжелее всего выполнять свои функции, потому что она находится близко от жесткой точки (гайки).

Вывод: нужно разгрузить вал винта и отказаться от гибкой муфты.

Можно купить специальные опорные подшипники:

Но для такого крепления не хватает места между муфтой и столиком в нижней точке. Можно поставить, но за счет небольшого сокращения высоты области печати.

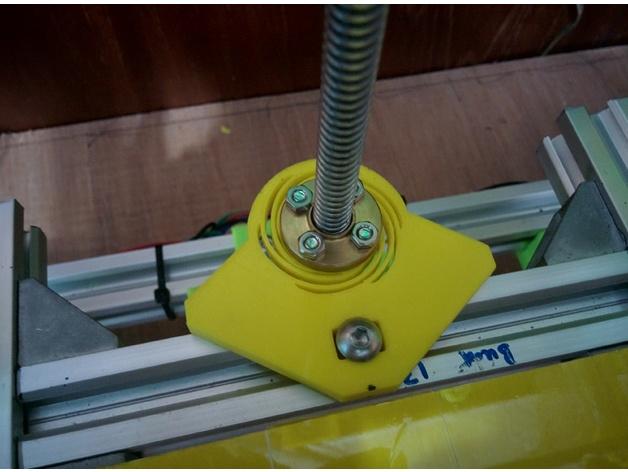

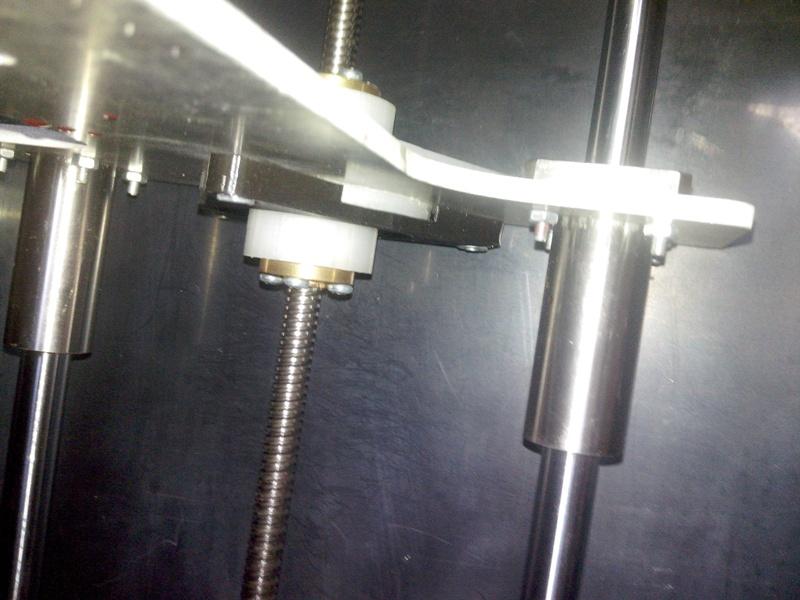

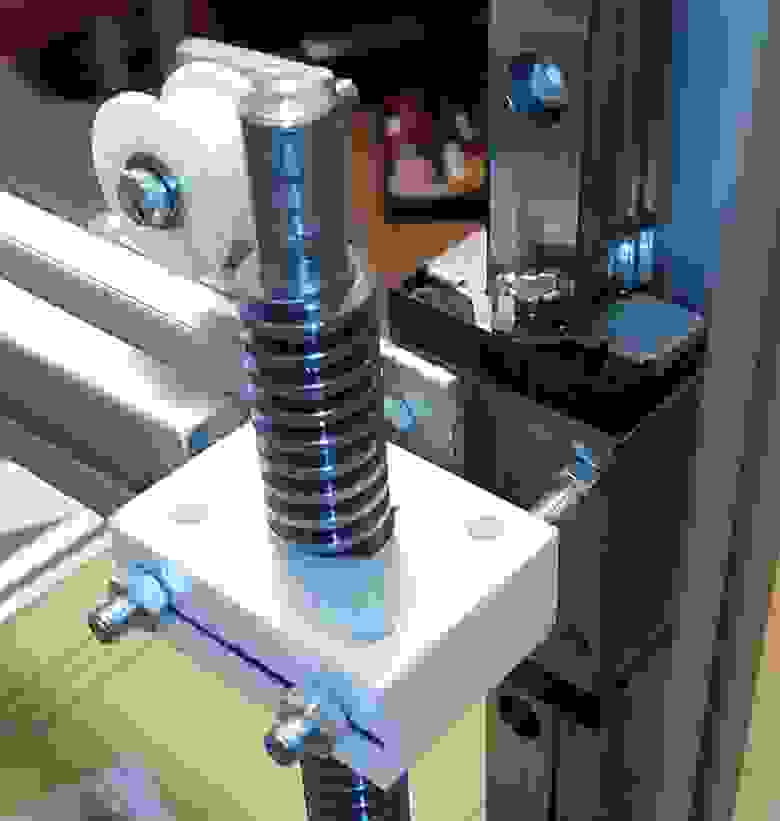

Обычный подшипник 8*22*7 мм и печатная муфта. Многие скажут, что печатные детали это плохо. Но по опыту могу сказать, что такая муфта из хорошего конструкционного пластика (нейлон, PETG, SBS Pro) не только обладает достаточной прочностью и жесткостью, но и обеспечивает лучшую соосность, по сравнению с корявыми китайскими. Впрочем, можно и их использовать, а напечатать только опору.

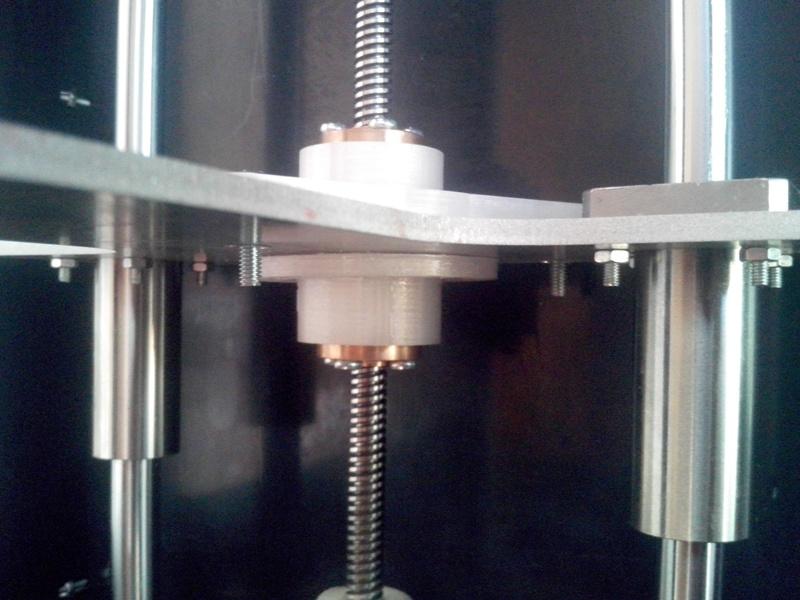

Верхний конец винта закрепляется таким же подшипником:

Конспективно список мер для повышения качества оси Z:

Жесткий, изготовленный с использованием высокоточного оборудования корпус. Очевидно, что в хлипком корпусе с криво насверленными отверстиями под валы хорошей оси Z не получится.

Каленые валы SFC12. На них лучше не экономить. Я предпочитаю брать их в отечественных магазинах.

Подшипники LMK12LUU. Лучше взять подороже. Те, которые в 2 раза дешевле действительно сильно отличаются в худшую сторону. Они даже по весу заметно легче. Еще лучше, если есть возможность подобрать подшипники из кучи под конкретный вал. Похожим методом делались первые снайперские винтовки. То есть они никак специально не делались, а получались сами — статистически. Отстреливалась партия новых винтовок. Те, которые поточнее и становились снайперскими, а оставшиеся кривые-косые раздавались обычному пушечному мясу. Нестабильность качества комплектующих заставляет обратиться к опыту дедов.

Двигатель 0.9 градуса и винт с шагом 4мм. Можно ставить любую толщину слоя, кратную 0.01мм без дробления шага.

Гайки. У меня пока латунные, заказал из POM.

Разгруженный вал двигателя.

Развязка столика и оси в плоскости XY.

Источник

Едем вниз — растём вверх, или ось Z за недорого

Доброго вам времени суток, уважаемые гики и сочувствующие! Эта публикация — продолжение описания конструкции моего самодельного 3D принтера. Ось Z — один из самых противоречивых узлов принтера. Что выбрать — ультимативную точность или хорошее масштабирование? Перемещать ось Х или рабочий стол принтера? Два подхода — два решения.

На первые 3D принтеры я не мог смотреть без содрогания: конструкции были незрелые, многие узлы использовались с нарушением ТУ, из-за общей зыбкости требовалась постоянная подстройка, мелкий ремонт, размеры рабочего поля были малыми. Я реши решить проблему внутренних противоречий, просто скрестив ежа с ужом конструкции портального фрезерного станка и 3D принтера.

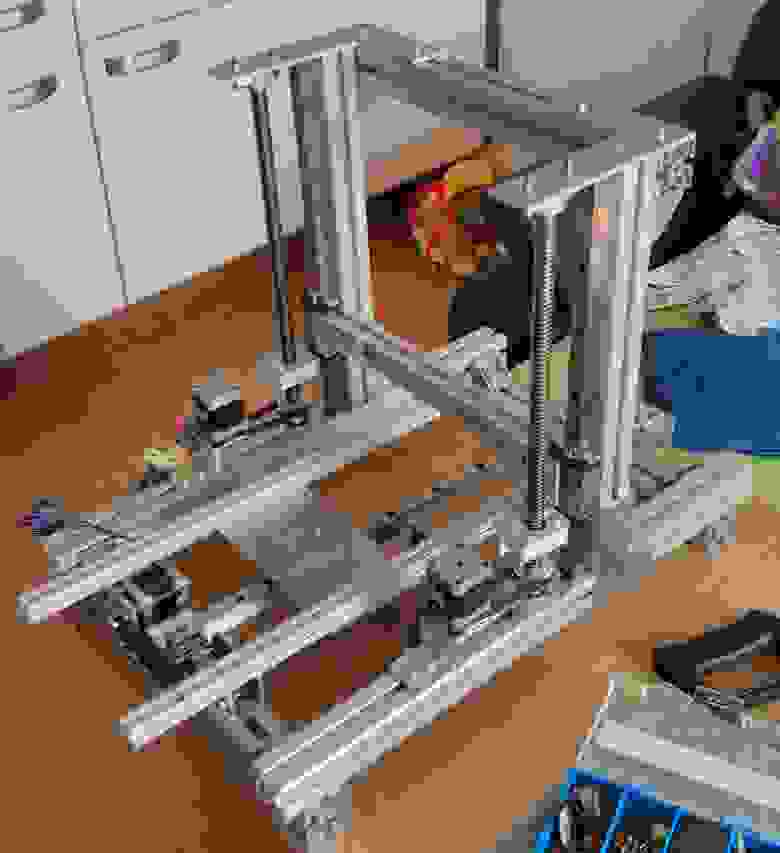

Был спроектирован и скручен воедино остов 3D монстра:

Он состоит из сорокамиллиметровых алюминиевых конструкционных профилей, соединяемых толстыми уголками 45х45 и болтами М8. Эта конструкция имеет размеры 60х40х40 см и абсолютно непоколебима при нормальной работе принтера. Размер рабочей площадки составлял 45х22 см, при максимальной высоте объекта 28 см.

Ось Z образована двумя вертикально расположенными двадцатимиллиметровыми линейными шинами с прецизионными каретками. Каретки приводятся в движение прецизионными трапецевидными винтами, установленными на радиально-упорные подшипники. Каждый винт имеет привод от шагового мотора через ременную передачу 3:1. Верхние концы винтов обточены и вставлены в игольчатые втулки так, чтобы осевое смещение винта во втулке предотвращало его подклинивание при тепловом расширении. Я использовал полимерную гайку для винтов: больших скоростей/нагрузок нет, а полимерная гайка не так требовательна к смазке и значительно проще в монтаже. В данной конструкции рост высоты модели обеспечивается поднятием оси Х над столом, а ось Z используется как подвижная опора для оси X.

Эта ось работала без каких-либо проблем вплоть до разборки этого принтера на запчасти.

Недостатки данного решения:

1. Цена. Прецизионные компоненты стоят дорого.

2. Сложность конструкции

3. Плохая масштабируемость.

Когда я начал строить второй принтер, опыт и скаредность участвовали в создании конструкции наравне с врождённым желанием идти своим путём, не ожидая милостей от природы.

Соответственно, новый принтер должен был стать не только более простым, быстрым, универсальным, надёжным и ремонтопригодным, но и значительно более дешёвым.

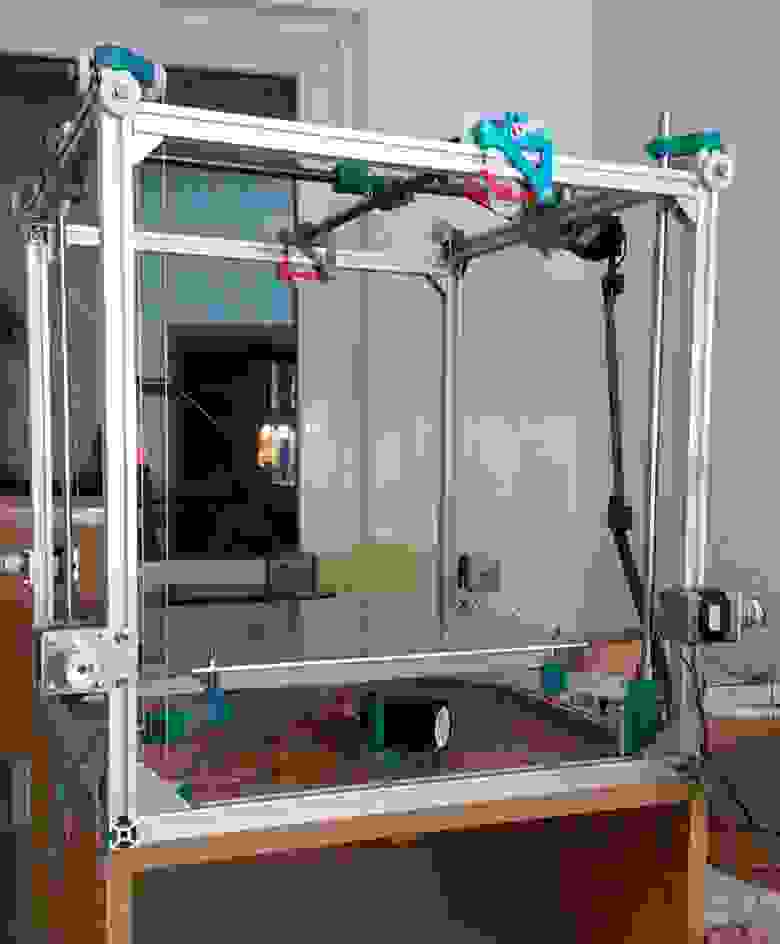

Для оси Z нового принтера был выбран не винтовой привод, а сходная с лебёдкой грузовых кранов тросовая конструкция. Она состоит из собственно приводного механизма с ремённым понижающим редуктором и двух блоков, на которые и ложится вся масса по оси Z.

Здесь фото принтера в целом:

За стабильность пространственной ориентации отвечают две круглые десятимиллиметровые стальные шины, по которым перемещаются парные подшипники скольжения из синтерной бронзы.

На следующих двух видео можно рассмотреть конструкцию лебёдки, там ничего сложного:

Остов оси Z: простая и лёгкая конструкция.

Расчёты по мощности: Приводной барабан имеет радиус 10 мм. Соответственно, крутящий момент 0,3 Нм (обычный мотор Nema 17) на рычаге в 10 мм составит 30 Н. Ременный редуктор с передаточным числом 2:1 удваивает это число.

Вследствие этого максимальное усилие, которое может развить эта лебёдка, составляет около 60 Ньютон, соответственно максимальная масса оси Z вместе с массами стола и объекта не должна превышать 6 кг в покое.

Теперь определим потери на разгон и торможение оси Z: для разгона 1кг массы с ускорением 1 м/с², необходимо приложить силу в 1 Ньютон. На самом деле, ускорения 1 м/с² для оси Z вполне достаточно, и каждый разгоняемый килограмм обойдётся нам в 1 Н приложенной силы.

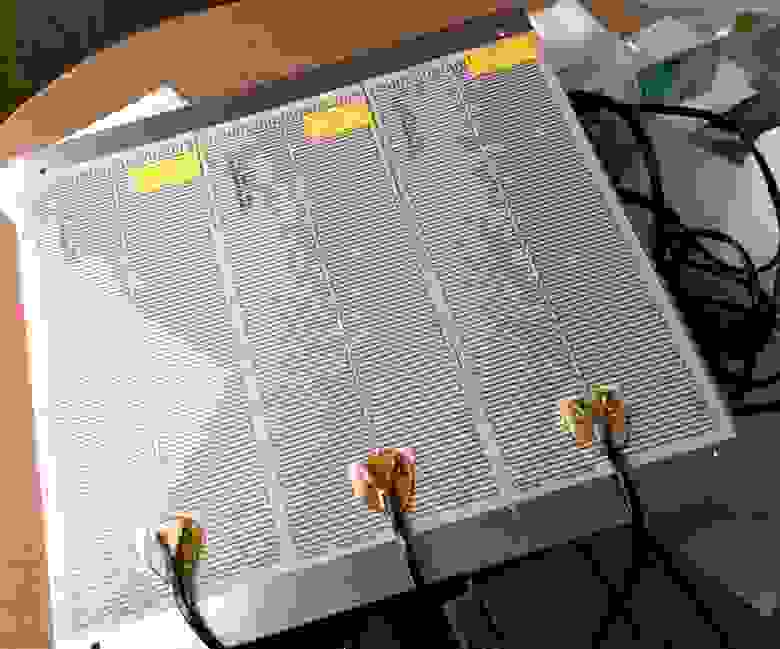

Самый тяжёлый элемент в конструкции — подогреваемый стол, это дюралюминиевая пластина 350х350х3 мм весом 980 грамм с приклеенными нагревательными элементами общим весом 150 грамм.

Остальные элементы конструкции, включая теплоизоляцию из Basotect, весят около 900 грамм.

Общий вес конструкции составляет около 2030 грамм, что при округлении в большую сторону потребует 21 Н для удержания и ещё 2,1 Н для ускорения. Итого, ещё раз округляя в сторону больших значений, 24 Н.

Если же к массе оси Z добавить килограммовую модель, то понадобится уже 34 Н, что составляет

чуть более половины расчётной мощности лебёдки. Казалось бы, конструкция избыточна по мощности. Но дьявол, как всегда, кроется в деталях. Дело в том, что для достижения максимального крутящего момента через обмотки мотора должны течь максимальные токи, что неизбежно вызовет его перегрев и преждевременный выход из строя.

По этой причине я и спроектировал конструкцию с условием большого запаса по мощности, а ток мотора установил опытным путём чуть больше минимально необходимого. Мотор при этом нагревался до 50-60°С, что вполне допустимо по ТУ.

На этом видео лебёдка легко жонглирует осью Z без рабочего стола, но с двумя катушками филамента весом по 1300 грамм:

Итак, вопрос мощности решён. Теперь поговорим о точности. Учитывая параметры компонентов лебёдки и мотора, при микростеппинге 1/16 возможно перемещение оси Z с шагом 0,02 мм. Теперь рассмотрим проблему точности у лебёдки с однослойной намоткой троса. Радиус приводного барабана в моей конструкции составляет 10 мм, соответственно, длина окружности при намотке будет 62,8 мм. Для того, чтобы поднять ось Z на 44 см, необходимо примерно семь оборотов. При использовании троса толщиной 1 мм осевое смещение намотки составит 7 мм. При этом происходит изменение расстояния от точки соприкосновения троса с барабаном до нижнего опорного блока.

Посчитаем, насколько всё плохо: ведущий барабан находится в центре одной из диагоналей квадрата, образованного нижней частью корпуса принтера. Соответственно, барабан удалён от каждого из нижних опорных блоков на 320 мм. Путём нехитрых расчётов выясняется, что при перемещении стола на 440 мм произойдёт изменение геометрии привода на 0,077 мм.

Качественные винты с трапецевидной резьбой обеспечивают точность от 0,07 до 0,4 мм на таких расстояниях. Проще говоря, не обеспечивают никакого значимого выигрыша по точности. Если же по каким-то причинам Вам необходимо напечатать модели высотой большей, чем 44 см, нужно просто пропорционально увеличить диаметр приводного барабана (для сохранения малого количества оборотов, потребных для перемещения оси) и передаточное число редуктора (для сохранения номинальной нагрузки на мотор). При этом стоимость механизма растёт незначительно, в отличие от конструкции с винтовым приводом.

Один из тестовых объектов:

В заключение могу сказать: хотя опыт и является производной от преодолённых трудностей и совершённых ошибок, но иногда процесс его приобретения доставляет больше удовольствия, чем достигнутые результаты.

3D моделей не будет, ибо я их никак не могу отыскать на диске.

Источник

Anet A6. Шарик в муфте двигателя оси Z.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

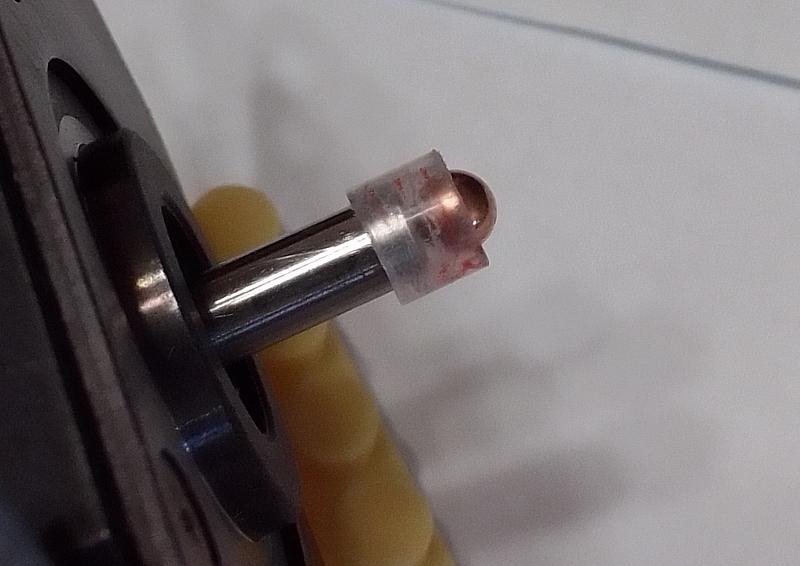

После первых запусков принтера и ознакомившись с рекомендациями уважаемого форума, решил добавить по шарику в муфты двигателей оси Z. Естественно шарик 4,5мм, скатился в одну сторону (между осью мотора и муфтой из-за свободы отверстия под винт — 8мм), нужно было сделать типа сепаратора для шарика.

Первый вариант был из ‘воздушной трубки’ для аквариума, не очень понравился из-за ‘выдавливания’ шарика(в принципе, при давлении винта сверху, думаю было бы применимо).

Второй вариант: сепаратор из ‘инсулинового шприца’, размер отверстия для шарика диаметром 4,5мм — то что надо, а вот для вала двигателя пришлось немного ‘рассверлить'(расковырять) сверлом 5,2мм.

В итоге всё собралось ‘в кучку’ достаточно удовлетворительно и более ‘правильно'(чем ‘винт Z в упор на ось двигателя’ или ‘винт Z с воздушным зазором’ над ней). Шарик получил некую небольшую свободу в ‘сепараторе’.

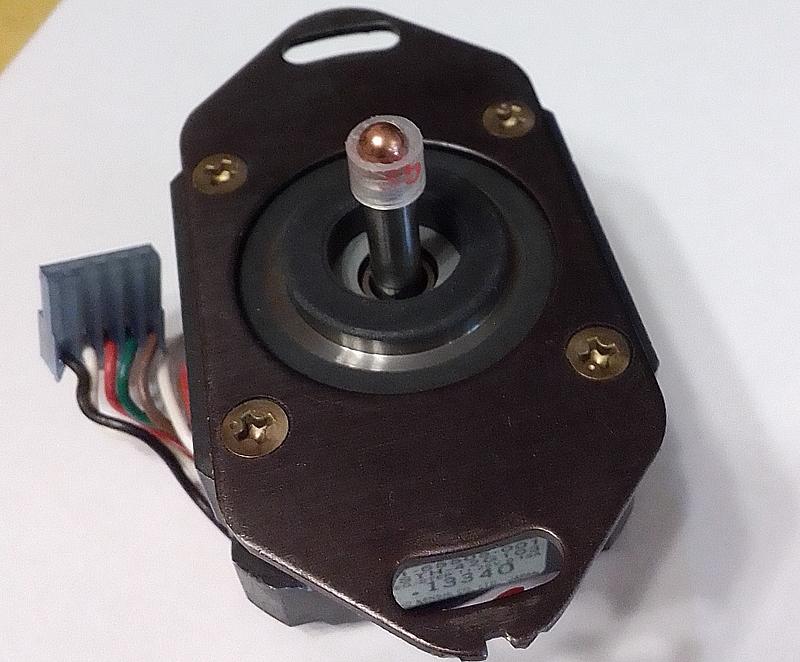

Двигатели на фото не от принтера , а от старых болгарских дисководов (ждут наверное своего часа на ‘огромном поле’

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник