Текстолит

В отличие от гетинакса (слоистого пластика на основе бумаги) текстолит представляет собой многослойный материал на основе тканей из хлопка, пропитанных спиртовым раствором фенолформальдегидной или крезолформальдегидной смолы, изготовленный методом горячего прессования.

Благодаря своим прочностным характеристикам, текстолит листовой нашёл широкое применение в качестве исходного материала для изготовления деталей, используемых в радио- и электротехнике, машиностроении. Его прекрасные электроизоляционные свойства позволяют с успехом его использовать как прочный изоляционный материал.

Для каждой из марок текстолита используются ткани различной плотности и переплетения. Характер переплетения оказывает влияние на степень прочности конечного материала при растяжении, ударную вязкость, устойчивость к образованию трещин.

Как правило, для производства используются шифон, бязь, миткаль, бельтинг. Процесс получения текстолита включает в себя подготовку спиртового раствора смолы, который помещают в специальную ванну, где он поддерживается при постоянной температуре 30-40°С.

Текстолит характеризуется прочностью при сжатии, высокой степенью ударной вязкости, отличными электростатическими свойствами, химической инертностью, лёгкостью механической обработки. Его можно сверлить, резать, штамповать. Эти свойства позволяют использовать изделия из этого материала в условиях высокой механической нагрузки, повышенного трения, высокочастотного электрического поля.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТЕКСТОЛИТА ЛИСТОВОГО

| Параметр | А | Б | ПТК | ПТ |

| Предельное напряжение при изгибе, МПа | 90 | 100 | 152 | 142 |

| Предельное напряжение при растяжении, МПа | 35 | 45 | — | — |

| Напряжение при сжатии, МПа | — | — | 160 | 155 |

| Ударная вязкость, кДж/м² | 7,8 | 7,8 | 36 | 36 |

| Пробивное напряжение в трансформаторном масле, кВ | 15 | 15 | — | — |

| Плотность текстолита, г/cм³ | 1,5 | 1,5 | 1,4 | 1,4 |

ОБЩИЕ ХАРАКТЕРИСТИКИ ТЕКСТОЛИТОВ

| Марка | Размеры, мм | Композиция | Класс стойкости, °C | Назначение |

| Текстолит А, Б ГОСТ 2910-74 ТУ 05758799-014-96 | толщина 0,5-50 листы 450-980 х 600-1480 толщина | хлопчатобумажная ткань, фено-лоформальдегидное связующее | от -40 до +105 | используют для изготовления деталей электротехнического назначения, для работы в трансформаторном масле и на воздухе в условиях нормальной относительной влажности 45-75% при температуре 15-35°С и частоте тока 50 Гц |

| Текстолит ВЧ ГОСТ 2910-74 | толщина 0,5-8,0 листы 450-980 х 600-1480 | от -40 до +105 | используют для изготовления деталей электротехнического назначения, для работы в трансформаторном масле и на воздухе в условиях нормальной относительной влажности 45-75% при температуре 15-35°С и частоте тока 10 6 Гц | |

| Текстолит ЛТ ГОСТ 2910-74 | толщина 0,3-50,0 листы 450-980 х 600-1480 | от -40 до +105 | используют для изготовления деталей электротехнического назначения, для работы в трансформаторном масле и на воздухе в условиях нормальной относительной влажности 93% при температуре 40°С и частоте тока 50 Гц | |

| Текстолит конструкционный ПТК ГОСТ 5-78 | толщина 0,5-80 листы 450-950 х 600-1950 | хлопчатобумажная ткань, фено-лоформальдегидное связующее | от -40 до +105 | используется для изготовления шестерёнок червячных колёс, втулок, подшипников скольжения, колец |

| Текстолит поделочный ПТ ГОСТ 5-78 | толщина 0,5-80 листы 450-950 х 600-1950 | хлопчатобумажная ткань, фено-лоформальдегидное связующее | от -40 до +105 | используется для изготовления тех же деталей, для которых предназначен текстолит марки ПТК, но работающих при более низких нагрузках |

| Текстолит металлургический ПТМ-1, ПТМ-2 ГОСТ 5-78 | толщина 20-70 листы 450-950 х 600-1950 | хлопчатобумажная ткань, фено-лоформальдегидное связующее | от -40 до +105 | используется для изготовления вкладышей подшипников прокатных станов |

| Асботекстолит А, Б, Г ГОСТ 5-78 | толщина 5-110 листы 450-950 х 2350-2450 | хлопчатобумажная ткань, фено-лоформальдегидное связующее | от -40 до +130 | используется для изготовления тормозных и иных фрикционных устройств, прокладок, деталей механического сцепления, теплоизоляции |

| Текстолит ПТГ-2 ТУ 05758799-168-2011 | толщина 0,4-2 листы 800-900 х 1450-1500 | хлопчатобумажная ткань, фено-лоформальдегидное связующее | от -40 до +105 | используется для изготовления уплотняющих шайб водяных насосов |

| Стержни электротехнические ГОСТ 5385-74 | диаметр 8-60 (100-200) длина 550 (1000) | хлопчатобумажная ткань, фено-лоформальдегидное связующее | от -65 до +120 | используется в качестве электроизоляционного материала для длительной работы в трансформаторном масле и на воздухе |

| Текстолит графитированный ТУ 6-05-031-486-72 плиты темного цвета | толщина 1-50 листы до 1000 х 1400 | хлопчатобумажная ткань, фено-лоформальдегидное связующее | от -40 до +120 | используется в качестве деталей антифрикционного назначения |

| Текстолит гибкий прокладочный МА ТУ 6-05-1548-72 листы темного цвета | толщина 0,12-3,5 листы 250х250 | хлопчатобумажная ткань, фено-лоформальдегидное связующее | от -40 до +105 | используется в качестве прокладочного материала для уплотнения фланцевых соединений, работающих в среде воздуха, керосина или бензина |

| Примечание: конкретные толщины листов и их размеры уточняйте по соответствующим ГОСТам и ТУ. Разные производители могут выходить за указанные диапазоны размеров. | ||||

Пример условного обозначения текстолита марки ПТК высшего сорта, толщиной 20,0 мм:

Текстолит ПТК-20, сорт высший ГОСТ 5-78

Текстолит — горючий материал, не склонный к тепловому самовозгоранию. Аэровзвесь пыли текстолита взрывоопасна. Температура самовоспламенения — не менее 464°С. Температура самовоспламенения асботекстолита — более 500°С. Показатели пожароопасности определены по ГОСТ 12.1.044-89.

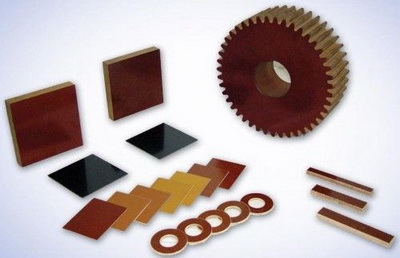

Примеры деталей, выполненных из текстолита.

Все изделия из материала, кроме своих превосходных прочностных и диэлектрических характеристик, отличаются легкостью в эксплуатации, долговечностью и бесшумностью в работе. Им можно придать любую требуемую форму с помощью сверлильного и шлифовального станка, при этом конечные изделия не нуждаются в окраске.

Источник

Неметаллические материалы для подшипников скольжения

Неметаллические материалы для подшипников скольжения

В качестве материалов для подшипников используют пластики, твердые породы натурального дерева, усиленную древесину, резину, графит.

Все перечисленные материалы применяют в сочетании с валами повышенной твердости (> HRC 50). При этом условии неметаллические подшипники обнаруживают высокую износостойкость.

Отличительная особенность неметаллических подшипниковых материалов — низкая теплопроводность. Почти все они лучше работают на воде, чем на масле.

Применение водяной смазки оправдано в тех случаях, когда машина работает с водой (водяные насосы) или в воде (установки гребных винтов, подводный механизированный инструмент и т. д.). В отдельных случаях применяют водяную смазку и на машинах общего назначения. При водяной смазке валы выполняют из закаливающихся коррозионностойких сталей (типа 30Х13, 40Х13). Металлические корпуса подшипников необходимо защищать от коррозии.

Пластики

Пластмассовые подшипники применяют преимущественно при полужидкостной смазке (малые частоты вращения, колебательное движение), а также при невозможности поднести к опорам регулярную смазку. Они могут работать с разовой и периодической смазкой, а при небольших нагрузках и окружных скоростях — без смазки. Подшипники из ненабухающих пластиков могут работать на водяной смазке, из химически стойких пластиков — на смазке химически активными жидкостями.

Допустимая удельная нагрузка зависит от твердости и прочности пластика, температуры, окружной скорости, вида и количества подводимой смазки и колеблется в пределах 1—10 МПа.

Для изготовления пластмассовых подшипников чаше всего применяют фенопласты (текстолит), поликарбонаты (дифлон), полиамиды (капрон, найлон), фторопласты (тефлон). Свойства этих пластиков приведены в табл. 32.

Пластики как подшипниковые материалы имеют следующие особенности:

- малая твердость (без наполнителей НВ 5—20);

- низкий модуль упругости (без наполнителей Е = 10 3 —10 4 МПа);

- низкая теплопроводность (0,24—0,36)·10 –3 Вт/(м·°С);

- высокий коэффициент линейного расширения [(50—100)·10 –6 ];

- низкая теплостойкость (по Мартенсу 80—150°С).

Фенопласты и полиамиды набухают в воде (водопоглощение после длительного соприкосновения с водой до 15% по массе). Фторопласты отличаются ползучестью (возникновение остаточных деформаций под длительным воздействием сравнительно небольших напряжений).

Износостойкость и антифрикционные качества пластиков высокие.

Пластики, особенно термопласты, плохо поддаются механической обработке. Полиамидные и поликарбонатные подшипники изготовляют пресс-литьем, фторопластовые — горячим прессованием с приданием окончательных размеров в пресс-формах. Реактопласты (фенопласты) можно обрабатывать твердосплавным инструментом при малых подачах и высоких скоростях резания.

Вследствие низкой теплопроводности, высокого коэффициента линейного расширения и легкой деформируемости пластмассовые подшипники редко выполняют в виде толстостенных втулок. Главная область применения пластиков — нанесение тонких (0,1—0,5 мм) покрытий на металлические поверхности, а также пропитка поверхностного слоя пористых антифрикционных металлов (спеченных бронз).

В тонких слоях отрицательные особенности пластиков почти не влияют на работу подшипника.

Массивные пластмассовые втулки применяют преимущественно при малых диаметрах (менее 30 мм), небольших нагрузках и частоте вращения. С учетом возможности объемных изменений пластика зазор делают в среднем в 2—3 раза больше, чем в металлических подшипниках (ψ = 0,003—0,006). При больших диаметрах для компенсации объемных изменений втулки делают разрезными с прямым, спиральным или шевронным швом. В таких подшипниках относительный зазор может быть доведен до 0,001—0,002.

Прочность пластиков увеличивают, вводя волокнистые или тканевые наполнители, теплопроводность — вводя металлические порошки (Рb, свинцовая бронза).

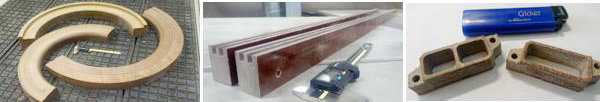

Текстолитовые подшипники изготовляют из многослойной шифонной ткани, пропитанной бакелитом и спрессованной под давлением

Текстолитовые подшипники работают лучше, если торцы тканевых слоев расположены перпендикулярно к поверхности трения. В крупногабаритных подшипниках текстолит устанавливают блоками в металлических кассетах.

Максимальная удельная нагрузка при обильной масляной или водяной смазке 10 МПа. Предельная длительная температура 60—80°С

Капрон и нейлон применяют преимущественно для изготовления подшипников диаметром менее 50 мм, работающих при недостаточной смазке или без смазки.

Для увеличения прочности вводят наполнители (ткань, стекловолокно, графитное волокно).

Полиамиды (как и все термопласты) плохо поддаются механической обработке. Капроновые и найлоновые подшипники изготовляют пресс-литьем в металлических формах с точностью размеров в пределах нескольких сотых миллиметра.

Для увеличения прочности, тепло- и износостойкости и уменьшения водопоглощаемости капроновые подшипники подвергают термической обработке (выдержка 3—4 ч в минеральном масле при 150—180°С, кипячение в течение такого же времени в воде, медленное охлаждение).

Тефлон в чистом виде мало пригоден для изготовления подшипников вследствие мягкости, большого коэффициента линейного расширения, холодной ползучести и полной несмачиваемости маслом. Его применяют только в тонких слоях с обязательной присадкой свинца (до 20% по массе). Тефлон плохо наносится на металлические поверхности. Наилучший способ покрытия — вакуумная пропитка тефлоносвинцовой композицией, диспергированной в жидкости пористого антифрикционного слоя из спеченных бронзовых сплавов. Для улучшения антифрикционных качеств в композицию вводят коллоидальный графит и дисульфид молибдена.

Такие подшипники по антифрикционным качествам не уступают подшипникам с оловянно-баббитовой заливкой, а по пределу выносливости превосходят их. Они могут работать в интервале от –50 до +250°С.

Подшипники, работающие при высоких окружных скоростях, нуждаются в циркуляционной смазке.

Применяют также тонкослойные (0,1—0,2 мм) полиамидные, полиуретановые и эпоксидные покрытия, которые наносят наплавлением, горячим напылением, наклеиванием (эпоксиды), осаждением в псевдосжиженном слое в электростатическом поле.

Древесные материалы

Для подшипников применяют пропитанные маслом твердые древесные породы (гваяковое дерево, самшит), как заменители — березу, клен, дубовые породы.

Более высокими качествами обладает усиленная древесина, представляющая собой многослойный березовый шпон (лигнофоли) или крошку (лигностоны), пропитанные фенолоформальдегидными смолами и спрессованные под давлением 30—50 МПа при 150—180°С.

Древесные пластики лучше работают на воде; их применяют для изготовления подшипников гидравлических машин, а также для изготовления низкооборотных, тяжелонагруженных и крупногабаритных подшипников прокатных станов.

Вкладыши из древеснослоистых пластиков набирают из брусков с расположением слоев перпендикулярно к поверхности трения и крепят в металлических корпусах (рис. 693).

Допустимая удельная нагрузка в среднем 2—3 МПа; кратковременная до 15 МПа. Предельная температура 60—70°С.

Резины

Резиновые подшипники представляют собой металлические втулки, облицованные натуральными или синтетическими каучуками (хлор- и фторкаучуки, силиконовые и полисульфидные каучуки). Наилучшими для подшипников скольжения являются фторкаучуки.

Твердость и эластичность каучуков можно менять в широких пределах изменением состава и технологии изготовления.

Резиновые подшипники применяют почти исключительно с водяной смазкой. Их используют в гидравлических машинах, для подводного механизированного инструмента, в концевых установках гребных валов (дейдвудные подшипник). Металлические корпуса подшипников выполняют из коррозионностойких сталей или защищают от коррозии нанесением полимерных пленок.

Для удаления грязи на рабочей поверхности подшипников предусматривают сквозные канавки (рис. 694).

Коэффициент трения стали по влажной резине f = 0,05—0,1. При достаточной прокачке воды и высоких окружных скоростях (10—20 м/с) можно, несмотря на малую вязкость воды, создать чисто жидкостную смазку (f = 0,002—0,003).

Подшипники из мягких резин применяют, когда важно обеспечить самоустанавливаемость вала, а также амортизацию его колебаний. Несущая способность их незначительна (k = 0,1—0,2 МПа).

Подшипники из твердых резин выдерживают нагрузки до 3—5 МПа.

Углеграфиты

Для изготовления подшипников, работающих без смазки при высоких температурах, в химически агрессивных средах, применяют углеграфиты (смеси графита, угля, сажи и кокса на связке из пека и каменноугольных смол, спрессованные и подвергнутые спеканию).

Физико-механические свойства графита: плотность 2,2 кг/дм 3 ; температура плавления 3500°С; разрушающее напряжение 20 МПа; модуль нормальной упругости 8·10 3 МПа; коэффициент линейного расширения ϰ = (0,5—1)· 10–6 1/°С, теплопроводность (6—8)·10 –3 Вт/(м·°С).

Углеграфиты обладают хорошими антифрикционными качествами (коэффициент трения 0,05—0,08), теплостойкостью, химической стойкостью, низким коэффициентом линейного расширения α = (2—3)·10 –6 . Углеграфиты хорошо обрабатываются резанием. Недостатком их является хрупкость.

Для увеличения прочности, теплопроводности и износостойкости в углеграфиты вводят металлические порошки (Cu, Cd, баббит). Хрупкость уменьшают пропиткой фенолоформальдегидами, силоксанами и тефлоном (графитопласты).

Наилучшими суммарными свойствами обладают антегмиты (табл. 33).

Валы, работающие в углеграфитных подшипниках, должны иметь твердость более HRC 50.

Углеграфиты широко применяют для уплотнения высокотемпературных узлов (уплотнительные кольца турбин, диски торцовых уплотнений).

Источник