Pereosnastka.ru

Обработка дерева и металла

В соединениях деталей, находящихся в узлах и механизмах тракторов и автомобилей, часто применяют посадки с натягом. Так, например, с такими посадками устанавливаются всевозможные втулки, пальцы, шестерни, венцы шестерен и др.

Усилие запрессовки. При запрессовке деталей усилие запрессовки зависит от целого ряда условий: материала, из которого сделаны детали, наличия смазки на поверхностях запрессованных деталей, чистоты обработки сопрягаемых деталей, размера конуса концевой части запрессовываемого вала и т. д.

Работами, проведенными в НИИАТ (Научно — исследовательский институт автомобильного транспорта) под руководством. С. Колясинского, установлено, что усилие, необходимое для выпрессовки деталей, значительно больше усилия запрессовки этой же детали.

Так, например, наибольшее усилие запрессовки подшипника вала ведущей конической шестерни. главной передачи автомобиля ЗИЛ -164 равно 98 066,5 Н, или 10 000 кгс, а наибольшее усилие расспрессовки этой пары равно

150 000 Н, или 15 000 кгс. Усилие запрессовки подшипников цилиндрической шестерни главной передачи этого же автомобиля равно да 78 448 Н, или 8000 кгс, а распрессовки — 98 066,5 Н, или 10 000 кгс, и т. д.

Эти работы и ряд работ других авторов позволяют сделать вывод, что при расчетах усилий распрессовки их следует брать больше, чем усилия запрессовки, на

Разъединение тугопосаженных деталей представляет значительные трудности, и, кроме того, при этом можно легко повредить разъединяемые детали.

Чтобы при разборке не повреждать детали, следует из бегать применения такого инструмента, как молотки, зуд била, кувалды и т. д., при использовании которых легко поломать разъединямые детали.

Основным оборудованием для разборки и сборки посадок с натягом служат прессы и разного рода приспособления, которые носят название съемников.

Применение съемников обеспечивает высокое качество работы, сохраняет снимаемые детали, а при применении съемников с механизированным приводом, кроме того, повышает производительность труда по сравнению с ручным.

Источник

Методика инженерного расчёта натяга при запрессовке деталей

Ниже представлена краткая методика инженерного расчёта натяга при запрессовке деталей друг в друга. Расчетные зависимости и положения этой методики могут быть использованы для оценки действующих напряжений растяжения и сжатия, момента сопротивления вращению в соединении и необходимой температуры нагрева охватывающей детали с целью обеспечения неподвижности соединения.

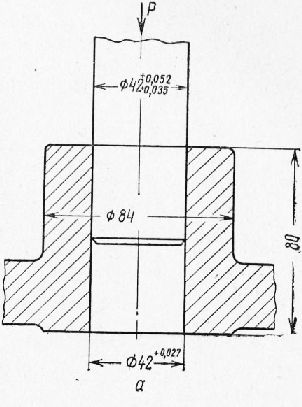

Перед проведением расчёта необходимо определиться с исходными данными материалов для детали 1 и детали 2: пределы прочности, пределы текучести, коэффициенты Пуассона, коэффициенты линейного расширения материалов этих деталей, и, естественно, размеры этих деталей для нормальных условий (см. Рисунок).

Ширина деталей в радиальном направлении определяется для каждой из деталей по формулам:

Напряжение растяжения в детали 1 (охватывающей детали — втулке или кольце)

E1 — модуль упругости материала детали 1 (охватывающая деталь);

E2 — модуль упругости материала детали 2 (охватываемая деталь).

Напряжение сжатия в детали 2 (охватываемой детали — кольце)

Оценочная расчётная температура нагрева охватывающей детали

tair — температура окружающего воздуха;

Δtloose — понижение температуры охватывающей детали 1 от момента времени её нагрева до момента времени соединения с деталью 2;

α1 — коэффициент температурного линейного расширения материала охватывающей детали 1.

Отношения диаметров

Расчётные коэффициенты для деталей

μ1 — коэффициент Пуассона для охватывающей детали;

μ2 — коэффициент Пуассона для охватываемой детали.

Расчетное удельное контактное давление на посадочной поверхности при максимальном натяге

Расчетное удельное контактное давление на посадочной поверхности при минимальном натяге

δmin — минимальный натяг в соединении;

Максимально допустимое удельное контактное давление

σт1 — предел текучести материала охватывающей детали 1;

Расчётное максимальное напряжение растяжения на внутренней поверхности охватывающей детали при максимальном натяге в соединении :

Расчетное напряжение растяжения на внутренней поверхности охватываемой детали при минимальном натяге в соединении:

Расчетное максимальное напряжение сжатия на внутренней поверхности охватываемой детали при максимальном натяге в соединении :

Расчетное напряжение сжатия на внутренней поверхности охватываемой детали при минимальном натяге в соединении :

Момент сопротивления вращению соединения

F — площадь поверхности соединения с натягом;

f — коэффициент трения покоя в соединении, для стальных деталей можно принять приближенно равным

Источник

36Пример расчёта усилия запрессовки.

Исходные данные: втулку запрессовывают на сплошной вал, диаметр соединения Ø40 Н7/р6, наружный диаметр втулки d2 = 60 мм, материал вала и втулки – сталь 45, длина соединения L= 30 мм.

Справочные данные: коэффициент трения f = 0,1; модули упругости Е1 = Е2 = 2·10 11 Н/м 2 ; коэффициенты Пуассона µ1 = µ2 = 0,3; размер вала d =

Максимальный натяг в соединении определяем по формуле:

При сплошном вале С1 = 0,7. Отношение d/d2 = 40/60 = 0,66. Следовательно, С2 = 2,9.

Давление на поверхности контакта рассчитываем по формуле:

Необходимое усилие запрессовки:

Необходимое усилие пресса:

Принимаем пресс П6320 с номинальным усилием 100 кН. Характеристики сборочных инструментов и оборудования приведены в приложении.

Возможное увеличение наружного диаметра d2 втулки:

37Сборка соединения с нагревом или охлаждением. Пример

Сборка соединения с нагревом или охлаждением охватываемой детали применяют как при относительно больших, так и при небольших натягах.

Для нагрева деталей используют следующие средства: кипящую воду (t ≤ 100 ̊C), масляную ванну (t =100 – 130 ̊C),газовые горелки, нагревательные шкафы или печи, установки ТВЧ (токи высокой частоты). Во избежание структурных изменений металла не рекомендуется нагревать детали выше 400 ̊C.

Сборка с охлаждением охватываемой детали уступает способу с нагревом, так как в этом случае возможно сборка с меньшими натягами из-за ограничения температур охлаждения. Для охлаждения используют сухой лёд (t = — 79̊C), сухой лёд с эталоном (t = — 100̊C), жидкий азот (t = — 196̊C). Этот способ преимущественно применяют при сборке тонкостенных деталей (втулок) с массивными корпусами.

Температуру нагрева охватывающей детали рассчитывают по формуле:

Где

– коэффициент линейного расширения материала детали, град -1

Коэффициент линейного расширения основных используемых в машиностроении материалов приведены в таблице 2

Температуру охлаждения детали рассчитывают по формуле:

Пример.Сборка вала и втулки с нагревом втулки. Исходные данные: втулка Ø40 Н7/р6 закалённая (α = 12·10 -6 град -1 ), = 0,042мм, = + 20̊C, = 0,009 мм

Необходимую температуру нагрева втулки рассчитываем по формуле

38Сборка соединений с переходными посадками

Особенность сборки соединений с переходными посадками состоит в том, что в соединениях могут получаться либо зазоры, либо натяги. Стандартом установлены четыре такие посадки: Н/js, Н/к, Н/т, Н/n. Они применяются для неподвижных, но разъемных соединений, и обеспечивают хорошее центрирование деталей. Натяги, получающиеся в переходных посадках, имеют относительно малую величину и обычно не требуют проверки деталей на прочность.

Переходные посадки имеют разную вероятность получения натягов или зазоров в соединениях.

Посадка Н/js обеспечивает наиболее вероятное получение зазора, хотя возможны и небольшие натяги (до половины допуска вала). При сборке и разборке таких соединений необходимо предусматривать применение небольших усилий. Обычно достаточно использования деревянного молотка. ЯЩШ

Посадка Н/к является наиболее распространенной. Она обеспечивает примерно равные вероятности получения зазоров и натягов. Сборка и разборка таких соединений выполняется с помощью ручных молотков.

Посадка Н/т обеспечивает преимущественно натяги. Вероятность получения зазоров мала. Для сборки и разборки деталей требуются значительные усилия: применяют прессы, распрессовочные приспособления. Посадка Н/n является наиболее прочной. Зазоры при сборке практически не возникают. Сборку выполняют с использованием прессов или термических методов сборки.

Источник

Определение усилий, необходимых для выполнения сборочных операций , страница 3

Чтобы правильно выбрать пресс при выполнении продольно-прессового соединения, необходимо рассчитать усилие запрессовки

Рзап = f p d L, где f — коэффициент трения при запрессовке; р — нормальное давление на поверхности контакта, Мпа; d, L — параметры соединения, мм.

Нормальное давление на поверхности контакта определяют по формуле:

где С1 и С2 — коэффициенты, зависящие от параметров сопрягаемых деталей

C2 = ( D 2 + d 2 ) / ( D 2 — d 2 ) — m2, где d, dотв и D — параметры сопрягаемых деталей (см. рис.81); m1, m2 — коэффициенты Пуассона; Е1, Е2 — модули упругости материалов сопрягаемых деталей (см. табл.10). Если охватываемая деталь выполнена в виде сплошного вала, dотв = 0, если охватывающая деталь имеет форму плиты, то d/D = 0.

Значения модулей упругости и коэффициентов Пуассона

для некоторых машиностроительных материалов

Коэффициент трения зависит от материала деталей, шероховатости сопрягаемых поверхностей, удельного давления, а также наличия и вида смазки. Рекомендуемые значения коэффициента трения для ряда материалов: сталь 0,01. 0,22, чугун 0,06. 0,14, магниево-алюминиевые сплавы 0,02. 0,08, латунь 0,05. 0,11, пластмассы 0,4. 0,5.

Усилие пресса выбирают по усилию запрессовки:

Прочность соединения характеризуется силой выпрессовки, которая на 10. 15% больше силы запрессовки.

Прочность продольно-прессового соединения в значительной мере определяется скоростью его выполнения. Наибольшая прочность достигается при скоростях V 2 D10 3 /E1(D 2 -d 2 ); внутренний диаметр dотв охватываемой детали уменьшается на d2=2pd 2 dотв10 3 /E2(d 2 -d 2 отв).

Усилия при закреплении соединений

путем местного пластического деформирования

В отличие от соединений, где детали подвергаются пластическому деформированию полностью или в значительной мере, широко распространены соединения, в которых такому деформированию подвергаются лишь небольшие участки соединяемых деталей. Местная пластическая деформация образуется с помощью усилия, развиваемого прессом. В качестве инструмента применяются пуансоны различной формы, шарики, ролики, специальные оправки (раскатки). Технологическое усилие в каждом конкретном случае зависит от конструктивных особенностей соединения.

Осадка конца трубы с целью образования бурта, утопленного в конической части отверстия, выполняется в два приема. Первый — нажим плоским пуансоном, в результате чего выступающий конец трубы становится бочкообразным. Второй — нажим коническим пуансоном, придающим концу трубы законченную форму.

Усилие осадки в этом случае определяется из выражения

где kос — коэффициент (для медных трубок 4,5, для стальных 5,5); d1 и d0 — соответственно наружный и внутренний диаметр трубки , мм; D1 — диаметр развальцованного торца трубки, мм; ss — предел текучести материала трубки, кгс/мм 2 .

Источник