Перечень нормативно-технической документации, действующей с настоящим технологическим процессом. Таблица этапов контроля, зон контроля, схем прозвучивания при дефектоскопировании колесных пар. Перечень деталей подшипников буксового узла, подвергаемых неразрушающему контролю , страница 5

ПРИМЕЧАНИЕ: Типы пьезоэлектрических преобразователей, указанные в таблице, могут меняться на другие, обеспечивающие достоверность контроля.

ПЕРЕЧЕНЬ ДЕТАЛЕЙ ПОДШИПНКОВ БУКСОВОГО УЗЛА, ПОДВЕРГАЕМЫХ НЕРАЗРУШАЮЩЕМУ КОНТРОЛЮ

Виды работ, при которых проводится контроль

Внутренние кольца свободные

Наружные кольца свободные

* Условные обозначения методов контроля:

**При использовании автоматизированных средств неразрушающего контроля

ВТК по РД 32.150-2000 — вихретоковый контроль,

МПК по РД 32.157-2000 — магнитопорошковый контроль.

ПРИЛОЖЕНИЕ З

СРОКИ ПОВЕРКИ СРЕДСТВ ИЗМЕРЕНИЙ И ШАБЛОНОВ,

ПРИМЕНЯЕМЫХ ПРИ РЕМОНТЕ КОЛЕСНЫХ ПАР

Сроки калибровки и поверки, мес.

Толщиномер цельнокатанных колес

Нутромеры индикаторные, микрометрические

Лекальные угольники всех размеров

Рычажные скобы всех видов

Эталонные кольца и приборы

ЗАВИСИМОСТИ РАЗМЕРА ОБТОЧКИ КОЛЕСНЫХ ПАР ОТ ТОЛЩИНЫ ГРЕБНЯ КОЛЕСА

ПРИЛОЖЕНИЕ К

ТЕХНИЧЕСКОЕ ОПИСАНИЕ И ПОРЯДОК РАБОТЫ

УСТАНОВКИ ДЛЯ ДИАГНОСТИРОВАНИЯ ПОДШИПНИКОВ УДП-85 И МИКРОПРОЦЕССОРНОМ ПУЛЬТЕ МПП-93

1. Техническое описание установок

1.1 Установка для диагностирования подшипников УДП-85 и микропроцессорный пульт МПП-93 предназначена для контроля технического состояния и выявления неисправных осевых роликовых подшипников типа 2726 на горячей посадке грузовых вагонов без демонтажа буксовых узлов при промежуточной ревизии.

1.2 УДП-85 и МПП-93 выявляет неисправности подшипников:

а) усталостные и коррозионные раковины на дорожках качения наружных, внутренних колец и роликов;

б) разрывы внутреннего кольца;

в) ступенчатые сколы и полный откол борта внутреннего кольца;

г) сколы борта наружного кольца;

е) задиры и ползуны на дорожках качения внутреннего кольца, на поверхности ролика;

ж) изломы плоского упорного кольца;

з) задиры на торцах роликов и бортах внутренних колец и др.

1.3 Принцип действия установок основан на том, что неисправности на рабочих поверхностях деталей нагруженного подшипника в процессе вращения, образуют ударные импульсы, в результате возбуждаются упругие механические колебания буксового узла, параметры которых, содержащие информацию о техническом состоянии подшипников, измеряют, и на основе обработки полученных данных принимается решение об отнесении узла к исправным или неисправным.

1.4 В процессе диагностирования подшипники должны быть нагружены, а колесная пара должна вращаться. Используется диагно-

стическая схема установки колесной пары с опорой на буксы, повернутые на 180 0 по отношению к рабочему положению. В качестве радиальной нагрузки используют силу тяжести колесной пары. Для вращения колесной пары применяется электропривод с обрезиненными роликами.

1.5 Установка колесной пары на стенд производится с помощью кран-балки подъемной силой 2 тс, с помощью захватного приспособления.

Стенд выполнен в виде стальной сварной рамы, по концам которой имеются стойки для установки колесной пары с опорой на буксы, повернутые на 180 0 по отношению к нормальному положению, а между стойками размещены два электродвигателя привода вращения, тормоз и элементы для центрирования колесной пары при установке.

Электродвигатели привода установлены на поворачивающихся плитах внутри рамы стенда. Непосредственно на вал электродвигателя на шпонке установлен ролик, имеющий стальную втулку и обод из композиционного материала или резиновый. Ролик закреплен к валу электродвигателя болтом.

Электродвигатель с плитой имеет пневмопривод для прижима ролика к ободу колеса колесной пары.

Внутри рамы стенда размещен тормоз, предназначенный для остановки колесной пары по окончании диагностирования подшипников.

Пульт управления стендом состоит из двух частей: верхней – корпуса, и нижней – тумбы. В корпусе пульта предусмотрено место для установки диагностического блока. Корпус и тумба соединены болтами.

2. Порядок работы на установках УДП-85 и МПП-93

- АлтГТУ 419

- АлтГУ 113

- АмПГУ 296

- АГТУ 267

- БИТТУ 794

- БГТУ «Военмех» 1191

- БГМУ 172

- БГТУ 603

- БГУ 155

- БГУИР 391

- БелГУТ 4908

- БГЭУ 963

- БНТУ 1070

- БТЭУ ПК 689

- БрГУ 179

- ВНТУ 120

- ВГУЭС 426

- ВлГУ 645

- ВМедА 611

- ВолгГТУ 235

- ВНУ им. Даля 166

- ВЗФЭИ 245

- ВятГСХА 101

- ВятГГУ 139

- ВятГУ 559

- ГГДСК 171

- ГомГМК 501

- ГГМУ 1966

- ГГТУ им. Сухого 4467

- ГГУ им. Скорины 1590

- ГМА им. Макарова 299

- ДГПУ 159

- ДальГАУ 279

- ДВГГУ 134

- ДВГМУ 408

- ДВГТУ 936

- ДВГУПС 305

- ДВФУ 949

- ДонГТУ 498

- ДИТМ МНТУ 109

- ИвГМА 488

- ИГХТУ 131

- ИжГТУ 145

- КемГППК 171

- КемГУ 508

- КГМТУ 270

- КировАТ 147

- КГКСЭП 407

- КГТА им. Дегтярева 174

- КнАГТУ 2910

- КрасГАУ 345

- КрасГМУ 629

- КГПУ им. Астафьева 133

- КГТУ (СФУ) 567

- КГТЭИ (СФУ) 112

- КПК №2 177

- КубГТУ 138

- КубГУ 109

- КузГПА 182

- КузГТУ 789

- МГТУ им. Носова 369

- МГЭУ им. Сахарова 232

- МГЭК 249

- МГПУ 165

- МАИ 144

- МАДИ 151

- МГИУ 1179

- МГОУ 121

- МГСУ 331

- МГУ 273

- МГУКИ 101

- МГУПИ 225

- МГУПС (МИИТ) 637

- МГУТУ 122

- МТУСИ 179

- ХАИ 656

- ТПУ 455

- НИУ МЭИ 640

- НМСУ «Горный» 1701

- ХПИ 1534

- НТУУ «КПИ» 213

- НУК им. Макарова 543

- НВ 1001

- НГАВТ 362

- НГАУ 411

- НГАСУ 817

- НГМУ 665

- НГПУ 214

- НГТУ 4610

- НГУ 1993

- НГУЭУ 499

- НИИ 201

- ОмГТУ 302

- ОмГУПС 230

- СПбПК №4 115

- ПГУПС 2489

- ПГПУ им. Короленко 296

- ПНТУ им. Кондратюка 120

- РАНХиГС 190

- РОАТ МИИТ 608

- РТА 245

- РГГМУ 117

- РГПУ им. Герцена 123

- РГППУ 142

- РГСУ 162

- «МАТИ» — РГТУ 121

- РГУНиГ 260

- РЭУ им. Плеханова 123

- РГАТУ им. Соловьёва 219

- РязГМУ 125

- РГРТУ 666

- СамГТУ 131

- СПбГАСУ 315

- ИНЖЭКОН 328

- СПбГИПСР 136

- СПбГЛТУ им. Кирова 227

- СПбГМТУ 143

- СПбГПМУ 146

- СПбГПУ 1599

- СПбГТИ (ТУ) 293

- СПбГТУРП 236

- СПбГУ 578

- ГУАП 524

- СПбГУНиПТ 291

- СПбГУПТД 438

- СПбГУСЭ 226

- СПбГУТ 194

- СПГУТД 151

- СПбГУЭФ 145

- СПбГЭТУ «ЛЭТИ» 379

- ПИМаш 247

- НИУ ИТМО 531

- СГТУ им. Гагарина 114

- СахГУ 278

- СЗТУ 484

- СибАГС 249

- СибГАУ 462

- СибГИУ 1654

- СибГТУ 946

- СГУПС 1473

- СибГУТИ 2083

- СибУПК 377

- СФУ 2424

- СНАУ 567

- СумГУ 768

- ТРТУ 149

- ТОГУ 551

- ТГЭУ 325

- ТГУ (Томск) 276

- ТГПУ 181

- ТулГУ 553

- УкрГАЖТ 234

- УлГТУ 536

- УИПКПРО 123

- УрГПУ 195

- УГТУ-УПИ 758

- УГНТУ 570

- УГТУ 134

- ХГАЭП 138

- ХГАФК 110

- ХНАГХ 407

- ХНУВД 512

- ХНУ им. Каразина 305

- ХНУРЭ 325

- ХНЭУ 495

- ЦПУ 157

- ЧитГУ 220

- ЮУрГУ 309

Полный список ВУЗов

Чтобы распечатать файл, скачайте его (в формате Word).

Источник

Организация работы депо по ремонту грузовых вагонов. Проектирование манипулятора для запрессовки тарели в подпятник надрессорной балки , страница 5

2.2.4 Колесно-роликовый участок

Колесные пары, выкаченные из под тележек в тележечном цехе и поступившие из колесного парка, устанавливают на специально выделенное место для предварительного осмотра и оприходования колесных пар. Предварительный осмотр выполняет бригадир с целью выявления неисправностей, которые не могут быть обнаружены после очистки и обмывки колесной пары, а также выявления бракованных элементов и определения вида ремонта. При осмотре обращают внимание на места сопряжения подступичной части оси и ступицы колеса для обнаружения признаков сдвига колеса. Места выявленных дефектов обводят краской.

На основании осмотра и измерений элементов предварительно назначают вид ремонта колесной пары. В установленных местах на каждой колесной паре наносят условную разметку вида ремонта. После разметки колесные пары берут на учет с оформлением соответствующих граф натурного колесного листа формы: ВУ-51. На оси колесной пары укрепляют бирку, на которой выбивают порядковый номер, с которым колесная пара будет проходить весь цикл ремонта.

Номер на бирке должен соответствовать порядковому номеру приходного натурного листа.

После предварительного осмотра колесная пара поступает в моечную машину, где она обмывается 3%-ным раствором каустической соды с температурой раствора 70-80 0 С. После обмывки раствором каустической соды колесная пара обмывается чистой водой. После выкатки колесной пары из моечной машины она устанавливается на эстакаду при помощи пневматического подъемника. Затем высохшая колесная пара поступает на установку сканирования ободов колесных пар УСК-3. После УСК-3 колесные пары, которым необходимо провести обыкновенное освидетельствование поступают на установку диагностирования подшипников УДП-85.

Колесные пары, предназначенные для полного освидетельствования, не проверяются на УДП-85, а непосредственно сразу поступают на демонтажный участок.

Колесные пары, проходящие обыкновенное освидетельствование после УДП-85 поступают на пост неразрушимого контроля, где производят дефектоскопию средней части оси. Обмеряют колесную пару и назначают дальнейший вид ремонта. На основе этого колесную пару направляют на обточку с промежуточной ревизией или бракуют. Перед обточкой колесной пары она попадает на участок промежуточной ревизии, где слесарь производит подготовку колесной пары к обточке. Обточка колесных пар производится на двух колесотокарных станках фирмы «Rafamet» модели ИВВ-12.

Колесные пары, требующие полного освидетельствования, после демонтажа букс подаются на пост дефектоскопии, где производят магнитную дефектоскопию средней части оси, внутренних колец подшипника, также ультразвуковую дефектоскопию оси (шеек, предподступичной, подступичной). После дефектоскопии колесные пары, если это необходимо подаются на обточку поверхности катания или наплавку гребней. Если обточка не требуется, то колесная пара поступает на участок монтажа.

Снятые корпуса букс и детали буксового узла промываются в моечной машине для корпусов букс. После промывки корпуса букс и детали буксового узла поступают на стол осмотра. Корпуса букс осматриваются в соответствии с п. 93 инструкции 3-ЦВРК. Посадочную поверхность проверяют индикаторным нутромером в местах посадки в двух взаимно перпендикулярных направлениях. Вмятины, задиры коррозия на посадочной поверхности удаляется путем зачистки шлифовальной машинкой с последующей зачисткой наждачной шкуркой. Крепительная и смотровая крышки после промывки осматривают. На крышках не допускаются трещины, вмятины, забоины, задиры, изгиб и другие дефекты. Резиновые прокладки независимо от их состояния заменяются новыми.

В качестве подъемно-транспортного средства используют кран однобалочный электрический грузоподъемностью 3 т.

Перечень основного стандартного оборудования приведен в таблице 2.6.

Таблица 2. 6 – Перечень основного стандартного оборудования

Наименование и модель оборудования

Колесотокарные станки «Rafamet» модель ИВВ-12

Комплекс оборудования для наплавки гребней колес:

Источник

Оборудование колесно-роликового участка

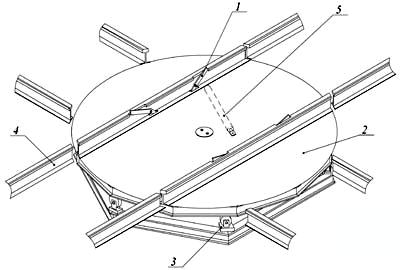

Рисунок 5.42 – Поворотный круг для тележек с гидравлическим

Таблица 5.19 – Техническая характеристика пневмогидравлической установки для клепальных работ

| Наименование | Показатели |

| Давление сжатого воздуха в магистрали, атм | |

| Давление масла в гидросистеме, кг/см | |

| Усилие на штоке скобы, кг | |

| Ход штока скобы, мм | |

| Вес скобы, кг |

Рисунок 5.41 – Фрагмент стенда для осмотра корпусных деталей тележки в вагоноремонтном депо Горький – Сортировочный. Контактная установка для нагрева заклепок

1 – толкатель; 2 – поворотный круг; 3 – ролик опорный; 4 – путь; 5 – гидроцилиндр поворотный приводом. «ОР-12614-НПП»

Поворотный круг предназначен для поворота тележки грузового вагона ЦНИИ-Х3 на 90° с последующим выталкиванием тележки с поворотного круга. Техническая характеристика поворотного круга указана в таблице 5.20.

| Наименование | Показатели |

| Привод | Гидравлический |

| Угол поворота платформы, град | 90° |

| Время поворота на 90°, сек | |

| Мощность установленных электродвигателей, КВт | 3,0 |

| Питающая сеть: напряжение, В частота, Гц | |

| Количество обслуживающего персонала, чел | |

| Габаритные размеры, мм: — диаметр круга, — высота, | |

| Масса, кг не более |

На кафедре «Вагоны и вагонное хозяйство» Омского ГУПС разработана и внедрена в вагонных депо Западно-Сибирской железной дороги установка для клепки фрикционных планок боковых рам тележек. Авторы к. т. н., проф. Р. А. Ахмеджанов, ведущий инженер Н. А. Соловьев.

Рисунок 5.43 – Общий вид установки для клепки фрикционных планок боковых рам тележек грузовых вагонов

После установки наконечников гидроскобы соосно с выдавливаемой заклепкой и нажатия кнопки управления производится рабочий ход штока. После его завершения кнопка отпускается и шток возвращается в исходное положение. Разогретая до температуры клепки (950 – 1050 °С) заклепка помещается в отверстие рамы и планки и с помощью гидроскобы происходит ее обжатие.

Установка выполнена в виде компактного силового модуля, к которому через облегченный гидрорукав длиной 3,5 м присоединена силовая гидрострубцина из высокопрочной стали массой около 10 кг.

Таблица 5.21 – Техническая характеристика установки для клепки фрикционных планок боковых рам тележек грузовых вагонов

| Наименование | Показатели |

| Тип привода | пневмогидравлический с электроуправлением |

| Давление в питающей пневмосети, МПа | 0,5 – 0,6 |

| Усилие на штоке гидроцилиндра скобы, кН | 95,6 – 114 |

| Ход штока, мм | |

| Параметры питающей электросети системы управления: – напряжение, В – частота, Гц | |

| Мощность, Вт, не более | |

| Управление рабочим циклом клепки | кнопочное, непосредственно на гидроскобе |

| Габаритные размеры, мм | 620 × 500 × 780 |

| Масса (сухая), кг, не более | |

| Количество заливаемой в гидросистему жидкости, л, не более |

Автоматизированный комплекс акустико-эмиссионной диагностики литых деталей тележек грузовых вагонов (совместно с ПКБ ЦВ МПС и НПФ «Интерюнис») Разработчик: НИИЦ «Криотрансэнерго», руководитель Н.С. Флегонт [39]

Автоматизированный комплекс акустико-эмиссионной диагностики предназначен для контроля технического состояния боковых рам и надрессорных балок тележек грузовых вагонов.

Метод акустической эмиссии основан на регистрации и анализе акустических волн, вызванных локальной динамической перестройкой структуры материала в процессе пластической деформации и разрушения (роста трещин) в объекте контроля.

Целью АЭ контроля является обнаружение, оценка степени опасности и определение координат источников акустической эмиссии, связанных с поверхностными или внутренними дефектами в материале боковых рам и надрессорных балок.

Комплекс состоит из двух основных частей:

- нагрузочного стенда, предназначенного для создания рабочей (испытательной) нагрузки в контролируемом объекте;

- аппаратной части, созданной на основе адаптированного акустико-эмиссионного дефектоскопа A-Line32D, предназначенной для обнаружения и регистрации дефектов.

В качестве первичных преобразователей акустической эмиссии (ПАЭ) используются пьезоэлектрические датчики. ПАЭ устанавливаются на поверхности объекта контроля и преобразуют упругие волны, распространяющиеся в объекте контроля от источников АЭ, в электрические сигналы. Результаты контроля обрабатываются в реальном масштабе времени и выводятся на виртуальную приборную панель на экране монитора.

Рисунок 5.44 – Общий вид нагрузочного стенда автоматизированного комплекса акустико–эмиссионной диагностики литых деталей тележек грузовых вагонов

Рисунок 5.45 – Общий вид аппаратной части автоматизированного комплекса акустико-эмиссионной диагностики литых деталей тележек грузовых вагонов

Краткие технические характеристики системы.

Блок формирования АЭ параметров системы A-Line32D регистрирует:

- время регистрации АЭ события;

- время регистрации максимальной амплитуды АЭ события;

- время окончания АЭ события;

- максимальную амплитуду АЭ события;

- энергию АЭ события;

- количество превышений порога ограничения.

ЗАО «НПП ТОРМО» г. Екатеринбург предлагает к внедрению различные автоматизированные линии измерения силовых характеристик, сортировки, выбраковки и формирования пружин рессорного комплекта тележки (слева и справа) с одинаковыми характеристиками по жесткости.

Рисунок 5.46 – Автоматизированная линия измерения и сортировки пружин рессорных комплектов АЛИПС. Разработчик — ЗАО «НПП ТОРМО» г. Екатеринбург

На рисунке 5.46 представлена автоматизированная линия измерения силовых характеристик, сортировки, выбраковки и формирования пружин рессорного комплекта АЛИПС, которая состоит из измерителя, трех этажей конвейеров перемещения пружин, лифта, узлов «загрузки-выгрузки» и «выгрузки брака».

Таблица 5.22 – Техническая характеристика автоматизированной линии АЛИПС

| Наименование | Параметры |

| Давление воздуха, атм | 6 – 8 |

| Напряжение, В | |

| Производительность, тележек в час | |

| Габариты, мм | 1700×1700×1700 |

АЛИПС внедрена в ремонтном вагонном депо Пермь-Сортировочная и позволяет уменьшать односторонний износ гребней колесных пар, улучшать динамические свойства подвижного состава и улучшать работу автоматических регуляторов режимов торможения.

Автоматизированная линия измерения и сортировки пружин рессорного комплекта грузовых вагонов СИСП, этого же разработчика, представленная на рис 5.47. используется в депо при капитальном ремонте грузовых вагонов для контроля параметров рессорных пружин и формирования из них комплектов с одинаковыми характеристиками по жесткости.

Рисунок 5.47 – Автоматизированная линия измерения и сортировки пружин рессорных комплектов СИСП

Линия состоит из двух комплектов: один для работы с внутренними пружинами, другой – с наружными. Конвейер подачи пружин в измерительное устройство и сортировочный конвейер позволяет полностью автоматизировать процесс. Регистрация всех результатов измерений с записью времени производится на энергонезависимой электронной карточке.

Отделение ремонта триангелей, вертикальных и горизонтальных рычагов, затяжек, тормозных тягтерриториально может располагаться на участке ремонта тележек или в ремонтно-заготовительном участке. Здесь рекомендовано к применению следующее оборудование:

- Стенд разборки, сборки и испытания триангелей типа Т1085.07. ПКБ ЦВ;

- Гайковерт для откручивания и закручивания гаек триангеля;

- Устройство запрессовки втулок в распорке триангеля, рычагах, затяжках;

- Стенд для испытания триангелей, тяг на растяжение;

- Приспособление для нарезки резьбы триангелей типа ТОО «АГРОЭЛ» г. Рязань (рисунок 5.48.).

1 – механизм обточки; 2 – механизм нарезания резьбы; 3 — механизм подъема триангеля; 4 – пульт управления; 5 – станина; 6 – тележка; 7 – пневмоцилиндр; 8 – ролик; 9 – швеллер; 10 – платформа; 11 – ролик; 12 – пульт управления; 13 – фундаментный болт; 14 – станина; 15 – привод клиноременной передачи; 16 – маховик; 17 – блок подачи; 18 – привод; 19 – шпиндель; 20 – резцовая головка; 21 – резец; 22 – приспособление для базирования и крепления триангеля; 23 – триангель; 24 – приспособление для крепления плашки; 25 – рукоятка; 26 – редуктор; 27 – привод клиноременной передачи; 28 – кран управления

Рисунок 5.48 – Установка для обточки наконечников триангелей после восстановительной наплавки и последующего нарезания на них резьбы

На рисунке 5.49 представлен общий вид позиции по ремонту триангелей на тележечном участке ремонтного вагонного депо Екатеринбург — Сортировочный

Рисунок 5.49 – Общий вид позиции по ремонту триангелей на тележечном участке ремонтного вагонного депо Екатеринбург — Сортировочный

Группа компаний ООО «ПромТех» предлагает к применению стенд для разборки, сборки и контроля геометрических размеров триангелей (рисунок 5.50).

1 – стол, 2 – гайковерт, 3 – гидрооборудование, 4 – скоба

Рисунок 5.50 – Стенд для разборки, сборки и контроля геометрических размеров триангелей. Производитель — группа компаний ООО «ПромТех»

Таблица 5.23 – Техническая характеристика стенда для разборки, сборки и контроля геометрических размеров триангелей

| Наименование | Параметры |

| Количество укладываемых триангелей | |

| Усилие нагружения триангелей, т | |

| Рабочее давление в гидросистеме, кг/см | |

| Крутящий момент на головке гайковерта, кгм | |

| Число оборотов головки гайковерта, об/мин | |

| Продольный ход гайковерта, мм | |

| Электродвигатель гайковерта | 3кВт, 1000об/мин |

| Габаритные размеры (без гидростанции), мм — длина — ширина — высота | |

| Масса, кг |

На рисунке 5.51 представлен общий вид стенда для разборки, сборки и нагружения триангелей при испытаниях «ОР-12921-НПП».

Рисунок 5.51 – Стенд для разборки, сборки и нагружения триангелей при испытаниях «ОР-12921-НПП»

Стенд предназначен для разборки, дефектации, испытания и сборки триангелей ГОСТ 4686-74 грузовых вагонов.

На стенде выполняются следующие операции:

- отвертывание гаек крепления башмаков;

- завертывание гаек крепления башмаков до заданного крутящего момента;

- дотягивание гаек крепления башмаков до совмещения отверстия под шплинт в цапфе триангеля с пазом в гайке;

- нагружение триангелей усилием 12 т.с. для проверки наличия трещин и остаточной деформации;

- снижение усилия нагружения до 700 … 800 кгс;

- проверка зазоров и остаточной деформации.

Таблица 5.24 – Технические характеристики стенда для разборки, дефектации, испытания и сборки триангелей

| Наименование | Параметры |

| Количество устанавливаемых триангелей, шт. | 2 или 4 |

| Усилие нагружения триангелей (расчетное) — номинальное,т.с. — минимальное, т.с. |  800±100 800±100 |

| Давление гидросистемы, кгс/см2, номинальное при диаметре цилиндра 100 мм | 65±2,0 |

| Крутящие моменты на шпинделях гайковертов, кг.м: — отвертывание — завертывание | 23 (регулируется) |

| Число оборотов шпинделей гайковертов, об/мин | 30,0 |

| Количество установленных гайковертов, шт. | |

| Мощности установленных электродвигателей, кВт, -гидропривода — суммарная гайковертов | 3,0 6,0 |

| Габаритные размеры, мм: — длина — ширина — высота | |

| Масса, кг |

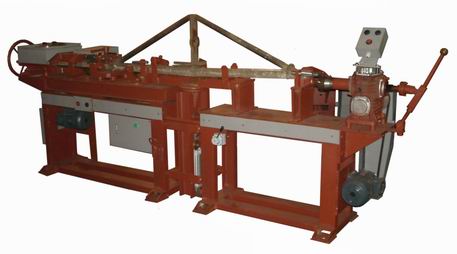

На рисунке 5.52 представлен общий вид установки для обточки и нарезания резьбы на наконечниках триангелей «ОР-12565-НПП».

Рисунок 5.52 – Установка для обточки и нарезания резьбы на наконечниках триангелей «ОР-12565-НПП»

Установка предназначена для обточки наплавленны наконечников триангелей грузовых вагонов и последующего нарезания на них резьбы.

Таблица 5.25 – Технические характеристики установки для обточки и нарезания резьбы на наконечниках триангелей

| Наименование | Параметры |

| Тип | Стационарный |

| Количество устанавливаемых триангелей, шт. | |

| Частота вращения резцовой головки при обточке наконечников, об/мин | |

| Количество резцов, шт | |

| Частота вращения резьбовой головки, об/мин | |

| Мощность электродвигателя, кВт на обточке и при на нарезании резьбы | По 1,5 |

| Питающая сеть: В | |

| Количество обслуживающего персонала, чел | |

| Рабочее давление воздуха, кгс/см 2 | 4,6 |

| Габаритные размеры, мм | 2735×500×1010 |

| Масса, кг |

В колесно-роликовом участке выполняют работы: обыкновенное и полное освидетельствование колесных пар, полную и промежуточную ревизию букс, ремонт колесных пар – обточку колес, ремонт подшипников (шлифовка торцов роликов и бортов наружных колец).

Производственный участок роликовых подшипников должен иметь 4 отделения: демонтажное, ремонтное, комплектовочное и монтажное.

Допускается производить демонтаж букс и промывку деталей буксового узла не в отдельном помещении, а на рабочих позициях, размещенных на площадях колесного или тележечного участков.

Комплектовочное и монтажное отделения должны размещаться в изолированных помещениях. Регламентирована температура воздуха в этих отделениях, а также требования к полу и облицовке стен этих помещений.

Допускается расположение монтажного, комплектовочного и ремонтного отделений в одном помещении при условии, что перемещение кран – балки в монтажного отделения будет ограничено его площадью, или над комплектовочным и ремонтным отделениями устраивается легкое перекрытие для изоляции этих помещений от общего объема роликового или колесно-роликового участков.

Из помещения колесно-роликового участка должен быть выход в колесный парк. Этот парк предназначен для отстоя исправных колесных пар оборотного запаса, накопления неисправных колесных пар для последующего ремонта, в частности для ремонта со сменой элементов, для погрузки – выгрузки колесных пар на платформы.

В курсовом проекте показывать на плане главного корпуса депо колесный парк не требуется. Достаточно указать в пояснительной записке, что колесный парк оснащен мостовым или козловым краном грузоподъемностью 5 тонн (указать выбранный кран в перечне оборудования колесно-роликового участка).

Следует помнить следующие особенности технологии полной ревизии букс, которые необходимо учитывать при выборе технологического оборудования участка:

- запрещается обмывка колесных пар, буксы которых в дальнейшем не подлежат демонтажу. В случае поступления в ремонт колесный пар, требующих промежуточной ревизии букс, очистка из осей и колес должна производиться сухим способом;

- предусматривается прессовая посадка и съем внутренних колец подшипников;

- на каждой колесной паре, на ободе одного из колес должен быть выбит условный номер государства СНГ – собственника колесной пары.

Перечень технологического оборудования для освидетельствования и ремонта колесных пар должен включать:

- кран-балки с тельфером грузоподъемностью 2 тонны в помещении колесного участка и в монтажном отделении участка роликовых подшипников;

- поворотное устройство типа Т715М или Т624М ПКБ ЦВ;

- толкатель колесных пар типа Т601М илиТ285М ПКБ ЦВ;

- транспортер корпусов и деталей букс типа Т1039М или Т 1308.17М ПКБ ЦВ;

- желоб транспортный типа Т606М или Т634М ПКБ ЦВ для транспортировки роликовых подшипников.

- машина для обмывки колесных пар типа Т1291М, Т464М или Т1290.11М ПКБ ЦВ;

- машина для обмывки подшипников типа Т6344М ПКБ ЦВ или ММП2 ВЧДРязань;

- машина для обмывки корпусов букс и деталей буксового узла типа Т 1308.13 М ПКБ ЦВ;

- установка для контроля параметров буксовых узлов УДП-85, УДП-88;

- стенд для обкатки роликовых подшипников после монтажа буксовых узлов.

- колесо-токарный станок компании «RAFAMET» моделей UDA-112N, UDA-112, UBB-112 и UBB-112N или станки Краматорского завода тяжелого станкостроения моделей КЗТС 1863, КЗТС 1863 М;

- фрезерный станок механической обработки корпусов букс после наплавки под опорную и направляющие поверхности боковой рамы (в некоторых вагоноремонтных депо применяется станок специальный производства ЗАО «ФРЕСТ», г. Ульяновск модели Ф0600). (Следует иметь ввиду, что восстановительный ремонт корпусов букс целесообразнее производить не на площадях колесно-роликового участка, а в ремонтно- заготовительном участке – в сварочном и механическом отделениях. Транспортировка корпусов букс в ремонт и обратно в монтажное отделение производится на электрокарах.);

- заточный станок;

- станок для шлифовки роликов подшипников типа Т.295М; Т 264М ПКБ ЦВ или АЗЦ-1.АЗЦ-2 г. Новосибирск;

- станок для шлифовки образующей поверхности роликов подшипников типа Т.264М ПКБ ЦВ;

- станок для шлифовки, зачистки наружных и внутренних колец подшипников;

- технологическая линия по ремонту роликовых подшипников типа ВЧД Омск.

При проведении ревизии и ремонта буксовых узлов в колесно-роликовом участке для выполнения слесарно-монтажных работ применяется следующее оборудование:

- стенд для демонтажа буксового узла типа Т266АМ или Т1308.09М ПКБ ЦВ;

- стенд для монтажа буксового узла типа Т348М илиТ1308.14М ПКБ ЦВ;

- приборы и средства для измерения диаметра шейки оси типа В-7491-01, БВ-7492;

- приборы и средства для измерения посадочного диаметра внутренних колец подшипников (установка типа РМ8617, УПП или УКПП г. Владимир, БВ7491);

- стенд для дефектации полиамидных сепараторов подшипников типа УИСА-200 или ВЧД Челябинск Приборы и средства для измерения длины и диаметров роликов подшипников типа АУ ООО «Приборы плюс» г.Владимир, БВ-6375, ВМ 38 4155;

- установка для измерения геометрических размеров параметров колесных пар типа «Агроэл» г.Рязань;

- установка для измерения радиальных зазоров подшипников типа Т500М ПКБЦВ;

- прибор для измерения осевых зазоров подшипников типа Т501М ПКБ ЦВ;

- установка для контроля внутренних колец на шейке оси типа РМ8617;

- установка для подбора сепараторов типа БВ-9271;

- установка для контроля колец подшипников;

- установка для подбора лабиринтных колец типа ООО «Прибор плюс» г. Владимир;

- установка для подбора подшипников по диаметру типа МНПП «Прибор» г. Владимир;

- индукционный нагреватель для снятия внутренних колец подшипников и лабиринтных колец с шейки оси колесной пары типа ПР1548 или УН-2 ПКБ ЦТ, или ИН-3;

- электрическая печь или масляная ванна для нагрева внутренних колец подшипников и лабиринтных колец перед установкой типа Т759 04 М ПКБ ЦВ или «Техносистема»;

- установка для выпрессовки подшипников из корпуса буксы типа Т.1308 10М ПКБ ЦВ или ТОО «АГРО-ЭЛ» г.Рязань;

- установка для затяжки гайки М-110 торцевого крепления;

- динамометрический ключ для затяжки болтов М-20 шайбы торцевого крепления;

- манипулятор типа ШБМ-150, ВЧД Сасово;

- гайковерт реверсивный.

Перечисленное оборудование или аналогичное оборудование иных производителей, например, ООО «ИРТРАНС», НПО «Буревестник» может включаться в поточные линии или технологические комплексы — автоматизированные участки для демонтажа — монтажа буксовых узлов грузовых вагонов. Комплексы в демонтажном отделении предназначены для проведения полного цикла работ по демонтажу буксовых узлов с оси колесной пары, разборке букс, мойке корпусов букс, подшипников и деталей буксового узла, для очистки и мойки оси и дисков колесной пары.

Для выполнения сварочно-наплавочных работ на участке необходимо следующее оборудование:

- установка для нагрева колесных пар перед наплавкой;

- установка для наплавки гребней колесных пар;

- оборудование для наплавки резьбы М-110;

- оборудование для восстановления наплавкой корпусов букс;

- термокамера для выдержки температуры остывания колесных пар после наплавки;

- установка для напыления шеек осей колесных пар;

Кроме перечисленного оборудования в колесном участке должны быть размещены:

- камеры для окраски элементов колесных пар для восстановления лакокрасочного покрытия;

- стенд выходного контроля параметров колесной пары в сборе;

- терминал АСУ ВЧД — АРМ «Колесо».

В помещении колесно-роликового участка должны быть предусмотрены рельсовые пути:

- для транспортировки колесных пар на освидетельствование из тележечного участка;

- для транспортировки исправных колесных пар в тележечный участок на позицию сборки тележек;

- в демонтажное отделение;

- из демонтажного отделения в колесный участок;

- из колесного участка на стенд монтажа букс в монтажное отделение;

- для производства промежуточной ревизии букс;

- накопительный путь – для установки колесных пар на время между технологическими операциями освидетельствования и ремонта;

- для транспортировки колесных пар в колесный парк и обратно.

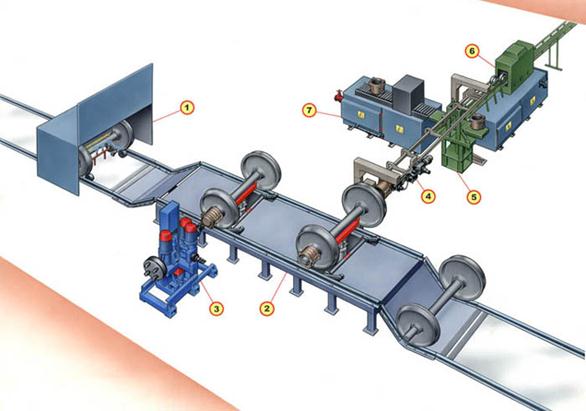

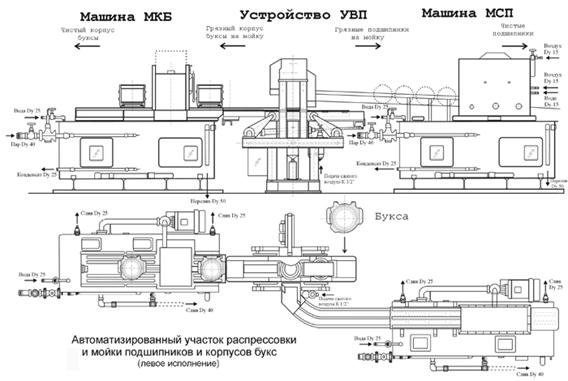

Рассмотрим подробнее работу автоматизированного участка для демонтажа буксовых узлов грузовых вагонов (рисунок 6.1), оборудование для которого выпускает ООО «ИРТРАНС».

1 – камера мойки колесных пар; 2 – механизированная эстакада; 3 – стенд для демонтажа роликовых букс; 4 – буксосъемник; 5 – устройство для выпрессовки подшипников; 6 – машина для мойки и сушки роликовых подшипников; 7 – машина для мойки корпусов букс.

Рисунок 6.1 – Участок демонтажа буксовых узлов грузовых вагонов

Комплекс предназначен для проведения полного цикла работ по демонтажу буксовых узлов с оси колесной пары, разборке букс, мойке корпусов букс, подшипников и деталей буксового узла, очистки и мойки оси и дисков колесной пары.

Комплекс обеспечивает выполнение следующих технологических операций:

- подъем колесной пары на эстакаду, перемещение колесной пары по эстакаде с позиции на позицию с возможностью ее поворота;

- откручивание на первой позиции эстакады с помощью стенда демонтажа всех болтов буксового узла и гайки М110;

- съем обеих букс с оси колесной пары на второй позиции эстакады и транспортирование их с помощью буксосъемника на позицию демонтажа подшипников автоматизированного участка распрессовки и мойки подшипников и корпусов букс;

- выпрессовку подшипников, передачу подшипников и корпусов букс на машины для мойки и сушки подшипников и мойки корпусов букс;

- мойку деталей буксового узла;

- передачу колесной пары без букс на автоматизированный комплекс для мойки колесных пар, где средняя часть оси и диски очищаются вращающимися щетками и обмываются моющим раствором;

- передачу вымытой колесной пары с эстакады на путь.

Основу комплекса составляет универсальное оборудование, позволяющее изменять компоновку применительно к местным условиям конкретного предприятия.

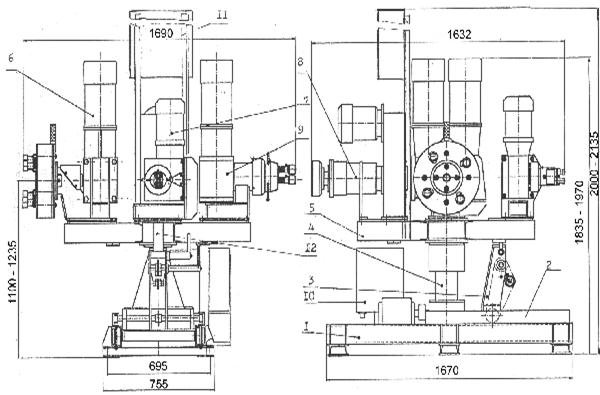

Стенд для демонтажа роликовых букс (рисунок 6.2) позволяет механизировать основные технологические операции разборки букс: отвертывание болтов крепительной крышки, стопорной планки, торцевой стопорной шайбы, гайки М110.

Рисунок 6.2. – Общий вид стенда для демонтажа роликовых букс (СД)

Рама 1 представляет сварную конструкцию с направляющими из швеллеров, по которой перемещается каретка 2 для обеспечения подвода и отвода гайковертов от разбираемой буксы.

Подъемник 4 с крестовиной 5 обеспечивает установку электрогайковертов на необходимой высоте и крепится на каретке. Состоит из корпуса, червячного мотор — редуктора и токосъемника.

Электрогайковерты обеспечивают отвертывание: четырехшпиндельный (6) — болтов крышки буксы (состоит из мотор-редуктора и четырехшпиндельной головки с подпружиненными ключами); двухшпиндельный (7) — болтов стопорной планки буксы (состоит из мотор-редуктора и двухшпиндельной головки с подпружиненными ключами); одношпиндельный (8) — торцевой гайки М110 (состоит из редуктора, электродвигателя и ударного механизма); четырехшпиндельный (9) — болтов торцевой шайбы (состоит из мотор-редуктора и четырехшпиндельной головки с подпружиненными ключами).

Все электрогайковерты установлены на крестовине 5, которая поворачивается вокруг оси подъемника 4 и стопорится фиксатором 12.

Электрошкаф 10 и шкаф электроаппаратуры 11 предназначены для размещения аппаратуры управления подъемником и электрогайковертами.

Стенд (рисунок 6.3) обслуживается одним оператором.

1 – рама; 2 – каретка; 3 – ручной привод каретки; 4 – подъемник; 5 – крестовина; 6 – электрогайковерт четырехшпиндельный для отвертывания болтов крышки буксы; 7 – электрогайковерт двухшпиндельный для отвертывания болтов стопорной планки буксы; 8 – электрогайковерт одношпиндельный для отвертывания торцевой гайки М110; 9 – электрогайковерт четырехшпиндельный для отвертывания болтов торцевой шайбы; 10 – электрошкаф; 11 – шкаф электроаппаратуры; 12 – фиксатор

Рисунок 6.3 – Конструкция стенда для демонтажа роликовых букс (СД)

Стенд может использоваться как самостоятельная единица, так и в комплекте с механизированной эстакадой (ЭМ). Она предназначена для проведения на ней операций по подъему, опусканию и перемещению колесных пар вагонов от одной ремонтной позиции к другой.

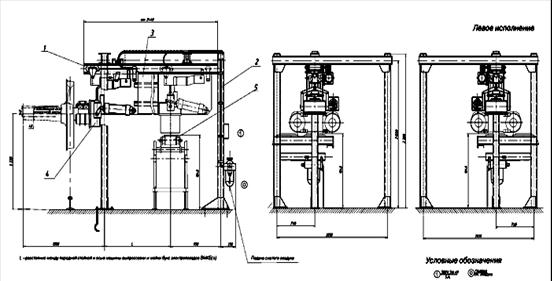

Буксосъемник универсальный (рисунок 6.4) предназначен для снятия корпусов букс грузовых, пассажирских и рефрижераторных вагонов с оси колесной пары, их поворота на 90° и транспортировки к устройству для выпрессовки подшипников.

Буксосъемник состоит из смонтированной на стойках направляющей, на которой закреплен рельсовый путь. Длина направляющей может быть различной и зависит от расстояния между передней стойкой буксосъемника и продольной осью устройства выпрессовки. К нижней полке одного из швеллеров направляющей приварена зубчатая рейка, с которой входит в зацепление шестерня привода перемещения тележки по горизонтали. Тележка с закрепленной на ней головкой захвата буксы перемещается по рельсовому пути. Стойки буксосъемника должны быть установлены на анкерных болтах.

Тележка состоит из двух связанных между собой щек, на которых установлены электропривод перемещения тележки, пневмоцилиндры подъема и поворота головки, пневмоцилиндр захвата буксы, пульт управления и пневмопанель управления пневмоцилиндрами. В верхней части обеих щек находятся ролики, на которых тележка перемещается по направляющим.

Головка представляет собой устройство, имеющее три кулачка захвата буксы и пневмоцилиндр, приводящий их в движение. Головка имеет возможность поворачиваться из горизонтального в вертикальное положение с помощью цилиндра поворота и перемещаться по вертикали на 140 мм с помощью цилиндра подъема

Колесная пара с буксами подается на позицию съема буксы и поднимается подъемно-поворотным устройством на необходимую высоту. В исходном положении тележка буксосъемника находится перед колесной парой. Головка захвата торцевой плоскостью повернута вниз и находится в крайнем нижнем положении. В момент нажатия кнопки «пуск» головка буксосъемника автоматически поворачивается на 90° (торцевая плоскость головки совмещается с вертикальной плоскостью). Тележка буксосъемника перемещается в сторону буксы до тех пор, пока торец головки буксосъемника не соприкоснется с торцевой поверхностью буксы и не сработает датчик, расположенный на торце головки. В этот момент происходит выключение привода тележки и подача воздуха в пневмоцилиндр разжима кулачков, которые захватывают буксу. Проверив правильность захвата буксы кулачками, оператор нажимает кнопку «продолжение цикла».

Далее буксосъемник работает в автоматическом режиме. Тележка вместе с буксой отъезжает от колесной пары, затем головка вместе с буксой поворачивается торцевой поверхностью (лабиринтным уплотнением) вниз.

Когда букса окажется над позицией приема, каретка останавливается, сбрасывается давление воздуха в цилиндре вертикального перемещения головки, и букса начинает плавно опускаться. Происходит разжим кулачков захвата буксы, и она устанавливается на приемную позицию устройства выпрессовки. Тележка начинает перемещение в сторону колесной пары (исходное положение).

Одновременно с этим в пневмоцилиндр подъема головки подается воздух, она с буксой поднимается в верхнее положение, а тележка начинает движение в сторону устройства для выпрессовки подшипников.

Рисунок 6.4 – Общий вид и схема буксосъемника универсального

1 – направляющая с рельсовыми путям; 2 – стойки; 3 – тележка с электроприводом; 4 — головка для захвата и поворота буксы; 5 – приемный стол устройства для выпрессовки подшипников

На этом цикл работы буксосъемника заканчивается, он готов к следующему циклу.

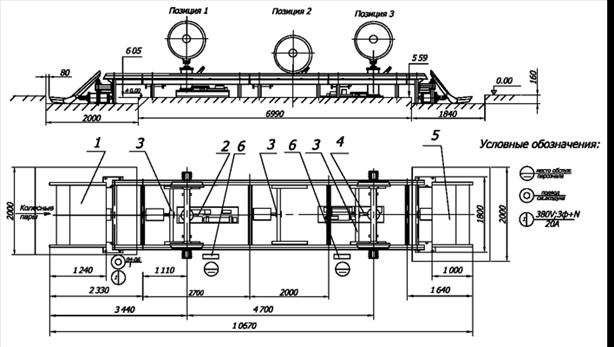

Эстакада (рисунок 6.5) состоит из последовательно расположенных стандартных секций различного назначения и применительно к местному технологическому процессу может иметь различную длину и последовательность секций. Эстакада может применяться и на участках монтажа буксовых узлов.

Рисунок 6.5 – Общий вид механизированной эстакады, применяемой на участках демонтажа буксовых узлов с оси колесной пары или при монтаже букс

Эстакада (производитель – ООО «ИРТРАНС») длиной 10 м включает: возвышенный рельсовый путь (Н = 600 мм) состоящий из трех секций; подъемник колесных пар на эстакаду; пускатель колесных пар с эстакады; устройства позиционирования и перемещения колесных пар по рельсовому пути эстакады от одной ремонтной позиции к другой (3 шт.); подъемно-поворотное устройство колесных пар для работы со стендом для демонтажа букс (Н = 200 мм); подъемно-поворотное устройство колесных пар для работы с буксосъемником (Н = 400 мм); систему управления.

На рисунке 6.6 представлена схема механизированной эстакады.

1 – подъемник колесных пар на эстакаду; 2 – подъемно-поворотное устройство для работы со стендом для демонтажа букс (Н = 200 мм); 3 – устройство позиционирования и перемещения колесных пар по рельсовому пути эстакады от одной ремонтной позиции к другой (3 шт); 4 – подъемно-поворотное устройство колесных пар для работы с буксосъемником (Н = 400 мм); 5 – опускатель колесных пар с эстакады; 6 – пульт управления

Рисунок 6.6 – Схема механизированной эстакады

Таблица 6.1 – Техническая характеристика механизированной эстакады

| Наименование | Параметры |

| Тип колесной пары | РУ-950 |

| Максимальный вес колесной пары, кг | |

| Высота эстакады в начале, мм | |

| Уклон (по ходу движения) | 1:400 |

| Подъемник колесных пар на эстакаду — тип силового привода — тип гидростанции — максимальное давление в гидросистеме, МПа | гидравлический СВ-М1-40 6,3 |

| Опускатель колесных пар — принцип действия — тип силового привода | автоматический пневмогидравлический |

| Устройство позиционирования и перемещения — тип — количество позиций подачи, шт. | пневматический |

| Давление воздуха, МПа | 0,4 – 0,6 |

| Расход воздуха в системе пневмоуправления, нм³/час | 0,5 |

| Установленная мощность, кВт | 2,5 |

| Масса эстакады, (10 м) кг |

Подъемно-поворотное устройство ПУ-200 (рисунок 6.7) применяется на автоматизированной эстакаде для работы со стендом демонтажа букс (высота подъема колесной пары 200мм).

Рисунок 6.7 – Общий вид подъемно-поворотного устройства ПУ-200

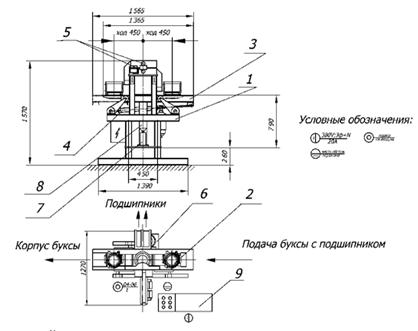

На рисунке 6.8 представлен общий вид автоматизированного участка распрессовки и мойки подшипников и корпусов букс грузовых вагонов.

Оборудование участка позволяет осуществлять в автоматическом режиме выпрессовку подшипников из корпусов букс, мойку подшипников и корпусов букс.

Участок включает: устройство для выпрессовки подшипников УВП, машину для мойки корпусов букс грузовых вагонов МКБ, машину для мойки и сушки роликовых подшипников МСП, пульты управления.

Рисунок. 6.8 – Общий вид автоматизированного участка распрессовки и мойки подшипников и корпусов букс грузовых вагонов

Работа автоматизированного участка распрессовки и мойки подшипников и корпусов букс грузовых вагонов осуществляется в следующей последовательности.

Грязная букса с подшипниками устанавливается грузоподъемным механизмом или буксосъемником на стол устройства УВП. Устройство включается в работу нажатием кнопки «Пуск» на пульте управления и далее работает в автоматическом режиме. Букса перемещается подвижной кареткой в зону выпрессовки подшипников, в которой гидроцилиндр выталкивает подшипники на верхний стол, откуда они поочередно автоматически сбрасываются на наклонный трап и катятся к машине МСП.

Последующими ходами подвижной каретки корпус буксы передвигается на приемную позицию машины МКБ, механизмы которой автоматически включаются в работу.

При помощи штангового конвейера корпус буксы перемещается в камеру мойки. Следующий корпус буксы, действуя на конечный выключатель, вновь включает машину МКБ и перемещается в камеру мойки, из которой одновременно удаляется чистый корпус буксы, поступающий на выходной трап.

Машина МСП включается в работу оператором после накопления на входном трапе трех пар подшипников и далее работает в автоматическом режиме. Грязные подшипники поступают в камеру мойки, затем проходят камеру сушки и выкатываются на выходной

На рисунке 6.9 изображена схема размещения оборудования на автоматизированном участке распрессовки и мойки подшипников и корпусов букс грузовых вагонов.

Рисунок 6.9 – Схема размещения оборудования на автоматизированном участке распрессовки и мойки подшипников и корпусов букс грузовых вагонов

На раме устройства УВП установлен неподвижный стол с тремя позициями для буксы и подвижная каретка, предназначенная для горизонтального перемещения и подъема буксы.

Подъем каретки осуществляется специальным механизмом с помощью гидроцилиндра, а горизонтальное перемещение – с помощью пневмоцилиндра.

На первую позицию букса устанавливается буксосъемником или с помощью грузоподъемного механизма, на вторую и третью перемещается автоматически подвижной кареткой. С третьей позиции корпус буксы подвижной кареткой передвигается на приёмный стол машины для мойки корпусов букс МКБ.

Сверху устройства УВП установлена траверса, служащая упором для буксы при выпрессовке из неё наружных колец подшипников и распределения их по двум желобам.

Для сталкивания подшипников в направляющие желоба на траверсе установлены два пневмоцилиндра. Для изменения направления сбрасывания подшипников предусмотрена возможность разворота траверсы на устройстве УВП на 180°. Гидроцилиндр для выпрессовки подшипников из букс установлен на опорной плите рамы устройства. На штоке цилиндра установлен диск, которым из букс выталкиваются подшипники.

Пульт управления устанавливается в удобном для работы месте, а гидростанция – в непосредственной близости от устройства УВП и соединяется с ним гибкими рукавами высокого давления.

Букса подается на приемную позицию устройства с помощью буксосъемника или другого подъемно-транспортного устройства.

После установки буксы оператор нажимает на пульте управления кнопку «ПУСК», и далее процесс осуществляется автоматически.

Подвижная каретка поднимается, подхватывает буксу и переносит ее на позицию выпрессовки.

Переместившись в это положение, подвижная каретка гидроцилиндром подъема поднимается, и букса останавливается на расстоянии 2 – 4 мм от нижней поверхности траверсы. Затем включается гидроцилиндр выпрессовки, который выталкивает подшипники вверх за пределы корпуса буксы, затем пневмоцилиндры сталкивают подшипники в направляющие желоба, по которым они катятся к машине МСП. Шток гидроцилиндра возвращается в исходное положение, а каретка переходит в приемную позицию.

Следующим ходом каретка подхватывает новую буксу с приемной позиции и подает ее на выпрессовку, а буксу без подшипников – на выходную позицию к приемному столу машины для мойки корпусов букс МКБ.

После этого цикл работы устройства УВП повторяется.

На рисунках 6.10, 6.11 представлены соответственно общий вид и кинематическая схема устройства для выпрессовки подшипников.

Рисунок 6.10 – Общий вид устройства для выпрессовки подшипников УВП

1 – рама; 2 – неподвижный стол; 3 – подвижная каретка; 4 – пневмоцилиндр передвижения подвижной каретки; 5 – траверса с двумя пневмоцилиндрами для сталкивания подшипников в направляющие желоба; 6 – гидростанция; 7 – гидроцилиндр подъема подвижной каретки; 8 – гидроцилиндр выпрессовки; 9 – пульт управления

Рисунок 6.11 – Кинематическая схема устройства для выпрессовки подшипников

Таблица 6.2 – Технические характеристики устройства для выпрессовки подшипников

| Наименование | Параметры |

| Наружный диаметр подшипника, мм | |

| Усилие выпрессовки, кг | до 5000 |

| Минимальное время цикла, мин | 1,5 |

| Тип гидростанции | СВ-М3-40-ВПБ |

| Рабочее давление в гидроцилиндрах, МПа (кг/см²): – выпрессовки – механизма подъема | 12,5 (125) 1,0 (10) |

| Давление в пневмосистеме МПа (кг/см²) | 0,4 – 0,6 (4,0 – 6,0) |

| Расход сжатого воздуха в пневмосистеме, нм³/час | 0,5 |

| Установленная электрическая мощность, кВт | 2,2 |

| Габаритные размеры устройства, мм (Д × В × Ш) | 1565 × 1570 × 1270 |

| Масса пульта управления, кг | |

| Масса устройства, кг |

В процессе монтажа и демонтажа букс с подшипниками на горячей посадке используется индукционный нагреватель для нагрева лабиринтных колец и внутренних колец подшипников.

Универсальный индукционный нагреватель УН-239 применяется для снятия внутренних колец подшипников и лабиринтных колец, установленных в горячем состоянии. Нагреватель, разработанный ПКБ ЦТ МПС, имеет катушку из 98 витков провода ПСД сечением 8,6 мм 2 .

Индукционный нагреватель применяется с переходными кольцами, изготовленными по конфигурации снимаемого кольца. Переходные кольца служат для заполнения воздушных зазоров между полюсами магнитопровода и концами нагреваемой детали. Они изготовляются разомкнутыми, бесшарнирными из стали марки СтЗ. Толщина кольца выбирается из расчета, чтобы его площадь диаметрального сечения была равна примерно 75% торцовой площади магнитопровода.

На кольце наносится маркировка, для какого лабиринтного кольца по наружному диаметру D и подшипника с наружным диаметром Dнар оно предназначено, например D = 298 мм для подшипника с Dнар = 280 мм, или с указанием обозначения подшипника.

Индукционный нагреватель может применяться без переходных колец при наличии суммарного воздушного зазора в магнитной цепи не более 1 мм.

После установки переходных колец, нагреватель вручную устанавливают на снимаемые детали.

Для работы нагреватель подключают к электросети напряжением 220 В. Ток включают кнопкой на ручке.

Под действием магнитного потока переходные кольца будут притягиваться и прижиматься к торцу снимаемой детали и удерживаться в таком положении до съема последней.

Переменный магнитный поток индуктирует в теле нагреваемой детали электрический ток большой силы и вызывает быстрый ее нагрев, незначительно нагревая шейку оси.

Момент ослабления кольца определяется легким покачиванием прибора вокруг шейки или подступичной части оси. Ослабшее кольцо снимается силой магнитного притяжения вместе с прибором и переходными кольцами.

Снятое кольцо и переходные кольца удаляются из прибора выталкивателем после отключения электрического тока.

До полного ослабления и снятия кольца нельзя прерывать питание прибора током, так как это затруднит съемку кольца и может сделать ее невозможной.

При использовании описанного выше индукционного нагревателя рабочий должен непрерывно находиться возле надетого на предподступичную часть колесной пары нагревателя, внимательно наблюдая за процессом нагрева лабиринтного кольца. После того как рабочий решит, что кольцо нагрелось до температуры, при которой оно может быть снято с предподступичной части, он вручную старается сдернуть лабиринтное кольцо вместе с нагревателем, поворачивая его вокруг оси колесной пары. Очень важно не пропустить момент, когда лабиринтное кольцо ослабнет на оси, поэтому рабочий старается чаще повертывать и тянуть на себя нагреваемое кольцо.

Автоматический индукционный нагреватель (рисунок 6.12), разработанный работниками вагонного депо Подмосковная Московской дороги, обеспечивает автоматическое снятие лабиринтных колец с предподступичной части оси колесной пары после их нагрева.

Установка предназначена для демонтажа буксовых узлов с шеек осей вагонных колёсных пар. Типы осей, подлежащих обработке – РУ1 и РУ1Ш по ГОСТ 22780-77.

Рисунок 6.12 – Общий вид автоматического индукционного нагревателя

|

Таблица 6.3 – Техническая характеристика установки для демонтажа буксовых узлов с шеек осей вагонных колёсных пар в холодном состоянии

Источник