Pereosnastka.ru

Обработка дерева и металла

Износ трущихся поверхностей подшипников скольжения приводит к нарушению их геометрической формы и появлению на них рисок и задиров; отверстие делается овальным. Износ порой бывает настолько большим, что смазочные канавки подшипников почти утрачивают свои очертания, регулировка натяга для компенсации износа становится невозможной. В подшипниках с баббитом наблюдаются также раcслаивание и выкрашивание баббитового слоя.

Когда износ шейки вала и отверстия втулки достиг предельно допустимой величины, неразъемные подшипники (втулки) ремонтируют так: шлифуют вал, а втулку заменяют новой — с отверстием, соответствующим по размеру шлифованной шейки вала.

У подшипников с вкладышами восстанавливают правильную геометрическую форму отверстия и масляные канавки. При ремонте этих подшипников необходимо также обеспечивать зазор для масляного слоя, соосность отверстия данного подшипника и отверстий остальных подшипников, в которых устанавливается вал, плотное прилегание вкладышей к их постелям.

Подшипники с небольшим износом ремонтируют шабрением. В первую очередь обрабатывают нижние вкладыши. Шейки вала или шпинделя равномерно покрывают тонким слоем краски а укладывают деталь закрашенными шейками на нижние вкладыши. Шабрение производят по отпечаткам краски, меняя направление шабера при каждом новом проходе.

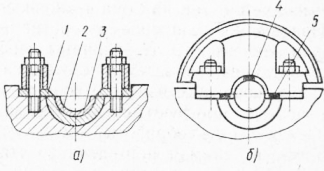

Шабруемые вкладыши должны плотно прилегать наружной поверхностью к своей постели, для чего их закрепляют в постели прижимами, как показано на рис. 1, а. Если же по той или иной причине этого сделать нельзя, надо придерживаться такого правила: места с отпечатками краски вблизи разъемов шабрить только тогда, когда следы краски совершенно определенно показывают, что вал не лег на середину подшипника. Нарушение этого правила, т. е. шабрение всех без исключения мест с отпечатками краски, неизбежно приведет к тому, что после установки и закрепления верхнего вкладыша участки обоих, вкладышей вблизи разъема плотнее прижмутся к постелям корпуса и здесь образуется между шейкой вала и вкладышами увеличенный зазор, который придется уменьшать дополнительным шабрением.

Рис. 1. Схемы ремонта разъемных подшипников:

а — крепление вкладыша подшипника к постели для шабрения, б — проверка масляного зазора в подшипнике; 1 — прижим, 2 — постель, 3 — вкладыш, 4 — пластинки

Закончив шабрение нижнего вкладыша, пришабривают начерно верхний вкладыш, придерживаясь того же порядка работы, как при шабрении нижнего. Затем окончательно шабрят оба вкладыша. До шабрения вал с закрашенными шейками укладывают в нижние вкладыши, накладывают верхние вкладыши, стягивая их с корпусом болтами Сила стягивания должна быть такой, чтобы вал туго проворачивался в подшипнике. Провернув вал в подшипнике несколько раз, снимают крышку и по краске, отпечатавшейся на вкладышах, окончательно пришабривают каждый из них.

После окончания ремонта затягивают гайки подшипников поочередно в последовательности крест-накрест, постепенпо увеличивая силу затяжки.

В ряде случаев вслед за пришабриванием вкладышей проверяют в подшипнике масляный зазор. Их вынимают и микрометром замеряют толщину. Разница между толщиной верхней сплющенной пластинки и толщиной нижних сплющенных пластинок равна величине зазора между подшипниками и валом. Если эта разница недостаточна, нужно дополнительно прошаб-рнть внутренние поверхности вкладышей, а если велика, — то уменьшают толщину прокладки или заменяют ее другой.

Когда износ вкладышей подшипника настолько велик, что нельзя создать необходимый натяг, изготовляют новые вкладыши.

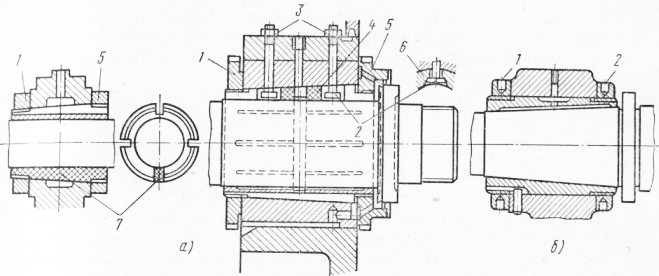

Изношенные внутренние (рабочие) цилиндрические поверхности подшипников, имеющих коническую форму снаружи и снабженных разжимными болтами, ремонтируют шабрением. В процессе шабрения несколько раз устанавливают вал в подшипнике для проверки плотности сопряжения. При этом ослабляют гайки болтов и освобождают гайку, потом несколько затягивают гайку; подшипник тогда смещается относительно корпуса в сторону гайки и сжимается. Далее затягивают гайки болтов с конической головкой, входящей в прорезь подшипника, которая имеет такой же профиль, что и головки болтов. В заключение завинчивают гайку. В подшипниках, где нет разжимных болтов, устанавливают прокладку из березы, дуба, фибры или другого пластического материала, позволяющую регулировать натяг. Благодаря упругости прокладок достигается одновременно плотное сопряжение подшипника с корпусом.

Чтобы при ремонте шабрением было удобно изнутри нанести краску на подшипник, допускается небольшая конусность в цилиндрической шейке вала (в данном случае шпинделя) в пределах 0,01 мм по всей длине. Такой шпиндель ееодят в подшипник той частью шейки, которая имеет меньший диаметр. Благодаря этому отпечатки краски на

внутренней поверхности подшипника получаются неискаженными, что очень важно для хорошей пригонки подшипника шабрением.

Окончательное шабрение удобно вести по световым бликам, наблюдаемым на поверхности подшипников после проворачивания в них шпинделя с незакрашенными шейками.

Шабрение нужно продолжать и тогда, когда краска равномерно распределяется по всей окружности подшипника и покрывает 70—75% его поверхности; не следует только дополнительно затягивать подшипник. Пригонка считается высококачественной, если краска не отпечатывается на внутренней поверхности подшипника: в верхней части примерно на 1/5 поверхности, когда частота вращения шпинделя в данном подшипнике не превышает 800 об/мин при диаметре шейки 80 мм и менее, и на 1/3 внутренней поверхности, если при том же диаметре шейки шпиндель делает большую частоту вращения.

Рис. 2. Неразъемные регулируемые подшипники:

а — цилиндрической формы внутри и конической снаружи, б — конической формы внутри и цилиндрической снаружи; 1 — установочные гайки, 2— разжимные болты, 3 — гайки болтов, 4 — вкладыши, 5 — коническая головка разжимного болта, 6 — прокладка

При подтягивании подшипника наступает момент, когда вкладыш своим уступом упирается в гайку и гайке не на чем держаться. Это происходит потому, что резьбовая часть подшипника, на которую гайка навинчена, уходит на значительную длину влево. Такой подшипник заменяют новым или наращивают на его наружной поверхности слой металла. Восстановленный подшипник обтачивают и пригоняют по месту, расширяют фрезерованием пазы для прокладок или болтов и, установив подшипник в корпусе, приступают к шабрению его внутренней поверхности.

Подшипники с вкладышами, имеющими коническую внутреннюю и цилиндрическую наружную поверхности, во многих случаях также ремонтируют шабрением вкладышей на краску или по световым бликам. При последних проходах отпечатки краски должны более рельефно выделяться на участках вкладышей меньшего диаметра. Регулирование радиального зазора между шейкой шпинделя и подшипником производится осевым смещением подшипника при помощи гаек.

Большое распространение в машиностроении в ремонтной практике получили биметаллические втулки и вкладыши подшипников. У них наружная часть из чугуна или стали, а внутренний слой — из бронзы. Этот слой, наносимый центробежным способом, имеет толщину 1,5—3 мм. Ценность биметаллических втулок и вкладышей состоит в том, что они, обладая антифрикционными свойствами бронзовых подшипников, требуют для своего изготовления во много раз меньше цветного металла, чем бронзовые пошипники, а потому обходятся значительно дешевле.

Чтобы изготовить биметаллическую втулку, вытачивают заготовку из чугуна или стали с припуском по длине и наружному диаметру на окончательную обработку Отверстие заготовки растачивают на 3—6 мм больше номинального диаметра с таким расчетом, чтобы слой бронзы после чистовой обработки получился толщиной 1,5—3 мм в зависимо-ми от диаметра втулки.

Подшипники с баббитовыми вкладышами выгодно восстанавливать новой заливкой. Для этого вкладыш нагревают до температуры 240 — 260 °С, сливают расплавленный металл и очищают вкладыш от остатков баббита и грязи, затем обезжиривают и лудят припоем ПОС -ЗО или ПОС -50.

После окончания лужения сразу выполняют заливку, допуская перерыв 7—10 с. Больший перерыв ухудшает прочность соединения баббита с основным металлом из-за появления в полуде пленки окислов. Поэтому баббит расплавляют одновременно с лужением.

Расплавление баббита осуществляют в стальных тиглях. Температура расплавленного металла не должна превышать 426 °С. Перегревать баббит нельзя, так как при этом выгорают отдельные его компоненты. Для уменьшения шлаков баббит перед плавлением смачивают водным раствором хлористого цинка, а для предохранения расплавленного металла от поверхностного окисления его посыпают слоем мелкого древесного угля.

Для заливки разъемных вкладышей их собирают, по линии разъема кладут прокладки и скрепляют хомутами. Вкладыш устанавливают на поддон и помещают в них деревянный или металлический стержень (диаметром несколько меньше диаметра цапфы), окрашенный раствором мела. Расплавленный баббит заливают в зазор между стержнем и вкладышем.

Качество заливки проверяют внешним осмотром и легким простукиванием молотком. Поверхность баббита должна быть гладкая, без раковин и тускло-серебристого цвета. При обстукивании должен быть звонкий металлический звук. Дребезжащий звук свидетельствует о плохом сцеплении баббита с металлом вкладыша.

При заливке большого количества вкладышей применяют центробежный способ заливки, для чего приспосабливают токарный или другой станок.

Залитые вкладыши растачивают на станке, получая необходимую геометрию и точность посадки и пригоняют способами, описанными выше.

Источник

Большая Энциклопедия Нефти и Газа

Шабрение — вкладыш

Шабрение вкладышей совмещают с центровкой ротора в корпусе и центровкой агрегата турбокомпрессора. После закрытия подшипников следует проверить совпадение маслоподводящих отверстий в крышке подшипника и в верхнем вкладыше. При сборке подшипников необходимо соблюдать чистоту рабочего места во избежание попадания в подшипник грязи и пыли. [1]

Шабрение вкладышей рекомендуется вести по фальшвалам, диаметры которых должны быть больше диаметров шеек валов на величину зазора в подшипниках. Поверхности фальшвалов должны быть шлифованными и полированными. [2]

К шабрению вкладышей подшипников скольжения приступают после чистовой обработки их рабочих поверхностей. [4]

При шабрении вкладышей следует также проверять положение вала относительно плоскости разъема. Такая проверка может производиться или при помощи специальной скобы ( рис. 3) или рейсмуса. [6]

После того как закончено шабрение нижних вкладышей , предварительно шабрят верхние половинки вкладышей, придерживаясь примерно того же правила. [7]

При сборке параллельность обеспечивается шабрением вкладышей и соответствующей проверкой. Сборку шатуна начинают с пригонки и пришабриваиия кривошипных ( мотылевых) вкладышей и одновременно проверяют на краску шатунный подшипник по пальцу ползуна или поршня. [8]

При сборке параллельность обеспечивается шабрением вкладышей и соответствующей проверкой. Сборку шатуна начинают с пригонки и пришабривания кривошипных ( мотылевых) вкладышей и одновременно проверяют на краску шатунный подшипник по пальцу ползуна или поршня. [9]

При износе разъемных подшипников проводят шабрение вкладышей или их перезаливку. Шабровка осуществляется путем соскабливания неровностей с поверхности баббитовой заливки. За один проход шабера снимается слой металла толщиной 0 005 — 0 007 мм. [11]

При износе разъемных подшипников проводят шабрение вкладышей или их перезаливку. Если износ небольшой, то выполняют шабрение в две стадии. Предварительное шабрение проводят по отпечаткам краски, добиваясь необходимого их количества. В этом случае вкладыш 3 прижимом 1 крепят к постели 2 корпуса подшипника ( рис. 6.19, а) и шейку вала покрывают тонким слоем краски. [13]

Конструкции шаберов, используемых для шабрения вкладышей подшипников , разнообразны. [15]

Источник

Большая Энциклопедия Нефти и Газа

Шабрение — подшипник

Шабрение подшипников производят до тех пор, пока не будет достигнута прилегаемость к валу не менее 3 / 4 всей поверхности подшипника. [1]

Шабрение подшипника ведут до тех пор, пока не будет достигнута прилегаемость к валу не менее 3 / 4 всей его поверхности. Пятна краски должны быть равномерно распределены по всей поверхности подшипника. При шабрении могут появляться царапины, шероховатости и заусеницы. Царапины появляются при сильном нажиме на шабер, при снятии большого слоя металла с поверхности. При чистовом шабрении должно производиться снятие стружки небольшой толщины. [2]

Хотя шабрение подшипников металлорежущих станков по шпинделю не является очень удобным, все же надо стремиться снимать металл строго по отпечаткам краски. [3]

При шабрении подшипника скольжения на контрольный валик наносят краску и накладывают его на обрабатываемый подшипник; затем легким нажимом поворачивают валик 2 — 3 раза. После этого трехгранным шабером срезают выступающие ( закрашенные) места подшипника. В конце шабрения цилиндрических поверхностей подшипников скольжения краска должна покрывать 3 / 4 шаброванной поверхности. Припуск на шабрение устанавливают в пределах 0 1 — 0 4 мм. [4]

Для ускорения шабрения подшипников за счет уменьшения количества переточек и доводок шаберов в ряде случаев вместо обычных трехгранных или изогнутых шаберов применяют специальные шаберы-кольца. После заточки торец шабера доводится на мелкозернистом круге ( фиг. [5]

Например, качество шабрения подшипника проверяют по валу. [6]

Для контроля качества шабрения подшипников применяют специальные оправки, валы или шпиндели. [7]

Например, качество шабрения подшипников проверяют по валу. [8]

В последнее время стараются шабрение подшипников заменить обточкой специальными резцами на быстроходных станках, так как при этом рабочая поверхность вкладыша получается более правильной цилиндрической формы и, кроме того, упрочняется. [9]

Полукруглые изогнутые шаберы применяют для шабрения подшипников и криволинейных поверхностей ( фиг. [10]

Полукруглые изогнутые шаберы применяют для шабрения подшипников и криволинейных поверхностей ( фиг. [11]

Разбивку пятен на последних проходах при шабрении подшипника следует вести так, чтсбы отпечатки краски более рельефно выделялись у меньшего диаметра подшипника. Это обеспечивает несколько больший зазор в сопряжении у большего диаметра: шейки и уменьшает вероятность заедания шпинделя в подшип-нике. [12]

Параллельность осей в вертикальной плоскости при незначительных отклонениях восстанавливают шабрением подшипника , сопрягающегося с коленчатым валом. [14]

Механизированные шаберы используют при монтаже и ремонте электрических машин для шабрения подшипников скольжения и плоскостей разъема станин. Шабер с пневматическим приводом ( рис. 4) состоит из следующих основных частей: корпуса с рукояткой, ротативного пневматического двигателя и шатунно-кривошипного механизма. Сжатый воздух под давлением, проходя через отверстие / рукоятки и регулирующий клапан, поступает в статор 4 двигателя, где, ударяясь о четыре лопатки, заставляет вращаться ротор. В зависимости от подачи воздуха частота вращения ротора может изменяться в пределах 8000 — 12 000 об / мин. [15]

Источник