Ремонт подшипников скольжения

Основными дефектами подшипников скольжения являются: износ и искажение формы рабочих поверхностей; отслоение, выкрошивание или частичное выплавление баббита; риски, увеличенные зазоры, сколы, трещины, раковины на поверхностях скольжения; искажение профиля смазочных канавок; отсутствие запаса на регулирование в подшипниках с регулируемым зазором; износ торцов вкладышей; нарушение крепления втулок и вкладышей; поломка деталей корпуса и крышки, срыв резьбы, засорение и повреждение маслоподводящих отверстий и трубопроводов.

Следствием износа рабочих поверхностей подшипника является увеличение зазора, появление овальности, конусо- и бочкообразности. Величину зазора определяют щупом, а для разъемных подшипников также с помощью двух-трех свинцовых проволочек или пластинок, закладываемых между валом и вкладышем в разобранный подшипник.

Размер отверстия для сравнения его с диаметром вала и определения таким образом зазора, а также погрешность формы отверстия устанавливают микрометрическим или индикаторным нутромером. В неразъемных нерегулируемых подшипниках скольжения при износе втулку заменяют либо ремонтируют. Новую втулку изготовляют с наружным диаметром под запрессовку в корпус и припуском по внутреннему диаметру под последующую развертку или растачивание до нужного размера.

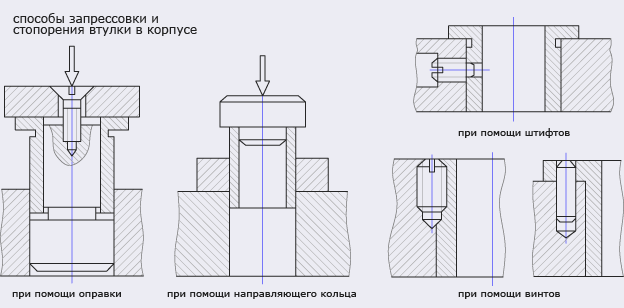

З апрессовывают втулку прессами, винтовыми приспособлениями или вручную молотком. Чтобы избежать перекоса и деформации втулки при запрессовке, применяют оправку или направляющие кольца. Запрессованную в корпус втулку стопорят от проворота и осевого смещения с помощью винтов или штифтов, а затем развертывают или растачивают до нужного размера. Обработку нескольких втулок, расположенных на одной оси, ведут одной разверткой или набором разверток с одной установки с целью обеспечения соосности отверстий.

Изношенные втулки ремонтируют следующими способами:

- Развертка или растачивание втулки с последующим шабрением под ремонтный размер при увеличении диаметра вала наращиванием.

- Уменьшение внутреннего диаметра втулки осадкой с последующим развертыванием.

- Биметаллические втулки перезаливают баббитом в следующем порядке: сначала нагревают втулки до температуры плавления баббита, слив расплавленного металла, очищение втулки от остатков баббита и грязи, обезжиривание поверхности погружением в нагретый до 70-80 °С раствор каустической соды, промывка в горячей воде, лужение внутренней поверхности припоем ПОС-30 или ПОС-50 и немедленная заливка (в том числе и центробежная) баббитом, нагретым до температуры заливки, с установкой внутрь втулки стержня из листовой стали, трубы или дерева.

- Уменьшение внутреннего диаметра втулки вырезанием сектора и сжатием втулки, запаивание шва, наращивание металлизацией или наплавкой наружной поверхности, ее обработка, растачивание и шабрение внутренней поверхности.

- При ослаблении посадки втулки в корпусе наружный диаметр ее увеличивается осадкой, металлизацией или электролитическим наращиванием.

Температура плавления и заливки баббита различных марок:

| Темперетура / марка | Б88 | Б83 | Б83С | Б16 | БН | БКА | БК2 |

|---|---|---|---|---|---|---|---|

| плавление | 320 | 370 | 400 | 400 | 410 | 280 | 440 |

| заливка | 380-420 | 440-420 | 440-460 | 480-500 | 480-500 | 340-380 | 480-500 |

В разъемных регулируемых подшипниках вкладыши при больших износах (толщина оставшейся регулировочной прокладки менее 0,5 мм) заменяют новыми или восстанавливают заливкой.

Порядок изготовления вкладыша следующий: изготовление втулки, разрезание ее на две половины; припиливание плоскостей разъема по плите; сборка вкладыша из двух половин с прокладками и фиксация паянием; окончательная обработка наружной и внутренней цилиндрических поверхностей вкладыша; разъединение половин; шабрение плоскостей разъема до 4-6 пятен; шабрение наружной цилиндрической поверхности нижнего вкладыша по корпусу, а верхнего — по крышке при условии их посадки в корпус и крышку с небольшим натягом; разметка отверстия в нижнем вкладыше под штифт, предохраняющий от проворачивания, по бумажному шаблону, обжимаемому по корпусу; сверление несквозного отверстия под штифт; сверление по крышке смазочного отверстия в верхнем вкладыше; разметка смазочной канавки; вырубание крейцмейселем с закругленной режущей кромкой и обработка напильниками смазочной канавки; пришабривание внутренней цилиндрической поверхности вкладыша по шейке вала или шпинделя.

При небольших износах и увеличении зазора в разъемных регулируемых подшипниках убирают (или заменяют) нужную прокладку из комплекта, а правильность геометрической формы отверстия восстанавливают шабрением трехгранными или специальными шаберами. Порядок работ при этом следующий:

- проверка по краске и с помощью щупа, а при необходимости пригонка наружной цилиндрической поверхности и буртиков к корпусу и крышке;

- зачистка смазочных канавок и холодильников;

- предварительное шабрение нижнего вкладыша по шейке вала или шпинделя с установкой в корпусе или специальном приспособлении (рекомендуется одновременное шабрение нижних вкладышей переднего и заднего подшипников);

- предварительное шабрение верхнего вкладыша по шейке вала или шпинделя;

- окончательное шабрение нижнего и верхнего вкладышей до получения нужного числа пятен при условии равномерного их расположения и покрытия не менее 75% поверхности;

- затягивание гаек подшипника динамометрическим ключом с постоянным усилием крест-накрест, начиная со среднего подшипника (при его наличии);

- проверка легкости проворота шпинделя от руки;

- проверка масляного зазора щупом или свинцовыми проволочками;

- при недостаточном зазоре его увеличивают шабрением поверхности;

- проверка нутромером овальности и конусности отверстия вкладыша;

- проверка индикатором биений вала, установленного в отремонтированном подшипнике.

Качество шабрения подшипников скольжения:

| Обрабатываемая поверхность вкладыша | Минимальное число пятен в квадрате 25×25 мм |

|---|---|

| Внутренняя поверхность отверстия при диаметре: | |

| до 120 мм | 16 |

| свыше 120 мм | 10 |

| Наружная цилиндрическая поверхность | 6-8 |

| Торцовая поверхность буртов, упорных колец, установочных гаек | 12-14 |

Неразъемные регулируемые подшипники с внутренним конусом при износе и искажении формы ремонтируют подтяжкой втулки с помощью установочных гаек и шабрением внутренней поверхности втулки по шейке вала. Окончательное шабрение производят без краски — «на блеск». При использовании всей резьбы втулку заменяют новой или наращивают по внутренней поверхности с последующим растачиванием и пригонкой по шейке вала.

Неразъемные регулируемые подшипники с наружным конусом при износе ремонтируются сжатием втулки при ее осевом перемещении с помощью установочных гаек и шабрением по шейке вала. При использовании всей резьбы для гайки наружная поверхность втулки может быть наращена металлизацией или наплавкой с последующей обработкой.

Для всех типов подшипников при ремонте должны тщательно прочищаться, проверяться и при необходимости восстанавливаться смазочные отверстия и канавки.

Источник

В каких случаях вкладыши подшипников скольжения должны быть перезалиты

Вкладыш подшипника скольжения

Подшипники выступают в качестве опор валов и осей и воспринимают все прикладываемые к ним нагрузки. В зависимости от типа трения выделяют подшипники скольжения и качения. Подшипники скольжения состоят из корпуса, вкладышей и смазывающих устройств. Вкладыш – основной элемент подшипника, его задача – обеспечить наименьшее трение между взаимно перемещающимися в механизме деталями.

К достоинствам подшипников скольжения относятся следующие особенности:

- относительная простота конструкции и низкая стоимость изготовления

- надёжность и большой ресурс работы в высокоскоростных приводах

- высокая демпфирующая способность масляного слоя между вкладышем и валом

- устойчивость к большим динамическим нагрузкам

- практически бесшумная работа во всех диапазонах скорости

Перечисленные плюсы выделяют рассматриваемые изделия от подшипников скольжения, которые менее долговечны, более шумны и могут не справиться с высокими нагрузками. И если применение таких деталей в машиностроении нецелесообразно или невозможно, то на помощь приходят подшипники скольжения.

Изготовление вкладышей подшипников скольжения

Компания «Компрессорные технологии» изготавливает вкладыши подшипников скольжения на заказ по чертежам или образцам. Такие устройства востребованы в валах машин с высокими вибрационными или ударными нагрузками. Мы предлагаем продукцию, способную оптимальным образом решить вашу задачу при использовании различных машин:

- в валах с большим диаметром или высокой скоростью вращения

- в коленчатых валах с разъёмными подшипниками

- в устройствах, к которым выдвигаются требования высокой точности или равномерности вращения

- при работе в агрессивной среде

Материал вкладышей подшипников скольжения

При изготовлении подшипников скольжения материал вкладыша должен соответствовать следующим требованиям:

- Высокая износостойкость и ресурс работы.

- Сопротивляемость заеданию в периоды пуска, разгона и торможения.

- Низкий коэффициент трения.

- Высокая теплопроводность и низкий коэффициент теплового расширения.

- Достаточное сопротивление усталости материала.

В процессе работы изнашиваться должны именно вкладыши подшипника, иначе износу будут подвержены цапфы вала, замена которого несравнимо дороже. Поэтому цапфы валов изготавливаются закалёнными и упрочнёнными. Для их сохранности важно правильно подобрать вкладыш подшипник скольжения.

Существует три основных типа вкладышей подшипников скольжения: металлические, металлокерамические и неметаллические.

Металлические вкладыши изготавливают из бронзы, антифрикционных чугунов, баббитов (сплавов на основе олова или свинца), алюминиевых и цинковых сплавов.

Металлокерамические вкладыши производит посредством прессования и последующего спекания порошков железа или меди с добавлением олова, свинца или графита. Благодаря пористости такие изделия могут долгое время работать без подвода смазки, а также в устройствах, к которым такой подвод затруднителен вследствие конструктивных особенностей.

Неметаллические вкладыши производят из антифрикционных пластмасс, древеснослоистых пластиков или специальной резины. Такие изделия устойчивы к заеданиям, могут смазываться водой и, соответственно, применяются в подшипниках насосов, гребных винтов и т.п.

Обратитесь к специалистам нашей компании, и мы изготовим для вас вкладыши подшипника скольжения с доставкой в любую точку России.

Источник

Ремонт подшипников скольжения

Последовательность ремонта подшипников скольжения зависит от конструкции подшипников, а также всей собираемой сборочной единицы. Подшипники скольжения могут быть цельными и разъемными. В первом случае подшипник представляет собой втулку, изготовленную из антифрикционного материала, запрессовываемую в корпус. Во втором случае подшипник состоит из двух частей — вкладышей с диаметральным разъемом.

Процесс установки втулки в корпусе включает ее запрессовку, закрепление от провертывания и подгонку отверстия.

Запрессовку в зависимости от размеров втулки и натяга в сопряжении производят при обычной температуре, с нагревом или же с охлаждением самой втулки.

Широкое распространение имеют подшипники скольжения из пластических масс, в частности из полиамидов (поликапролактама, нейлона, капролона и др.). Цельные пластмассовые втулки запрессовывают обычными методами. Зазоры в сопряжениях с валом здесь несколько больше, чем при металлических втулках. Например, для втулки из поликапролактама с порошкообразным наполнителем при диаметре отверстия 40 мм зазор не должен быть менее 0,12 мм, так как размеры втулки при работе изменяются и при меньшем зазоре происходит заклинивание вала.

1. Запрессовка втулки в корпус

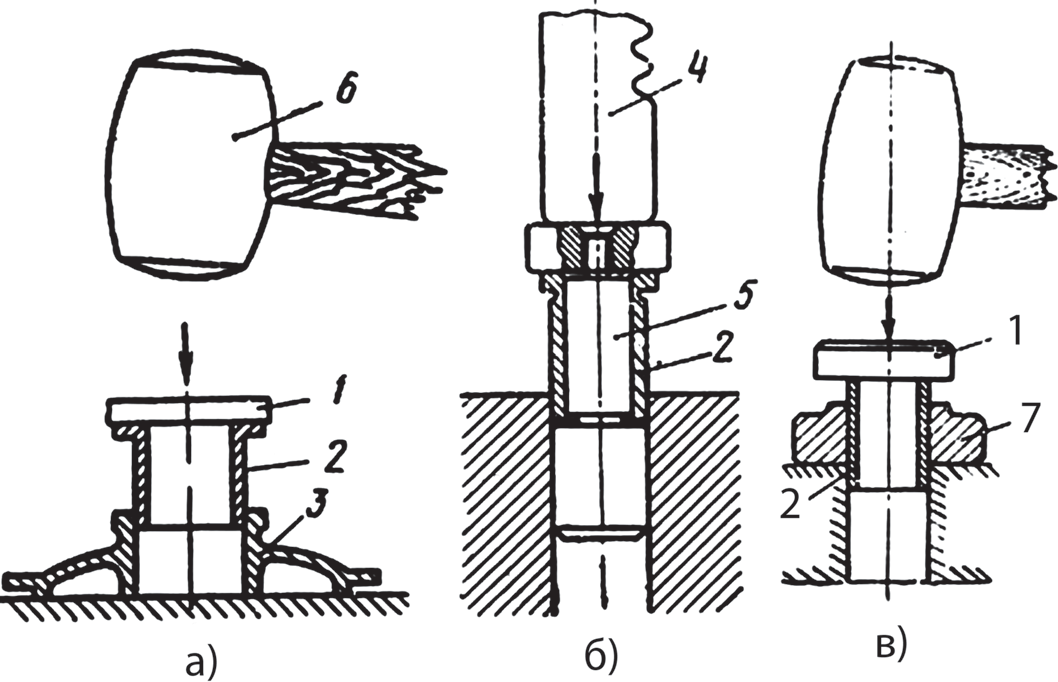

Простейший способ запрессовки втулки в корпус — при помощи обычной универсальной выколотки и молотка. Этот способ, широко распространенный при ремонте, в индивидуальном и мелкосерийном производстве, дает удовлетворительные результаты лишь при малых натягах в сопряжении, относительно большой толщине стенок втулки и при тщательном выполнении операции (рис. 1).

Направление движения втулки при запрессовке зависит от наличия заходной фаски под углом 30° снаружи на торце втулки, правильной первоначальной установки втулки относительно отверстия в корпусе и от направления и величины силового воздействия (предпочтительно вдоль оси втулки). Это предотвращает перекос и деформацию втулки и задиры поверхности отверстия в корпусе.

Pиc. 1. Запрессовка втулок в корпус подшипника: а — с помощью накладки; б — с помощью ручного пресса; в — с направляющим кольцом; 1 — накладка; 2 — втулка; 3 — корпус; 4 — шток пресса; 5 — оправка; 6-молоток; 7 — направляющее кольцо

Операция запрессовки значительно упрощается применением несложных приспособлений, которые обеспечивают втулке необходимое направление. Это может быть оправка, выполненная по внутреннему диаметру втулки с буртом, накладка в виде пластины из медных или алюминиевых сплавов, которая накладывается на торец втулки противоположный запрессовываемому, и более сложные приспособления.

Необходимо учитывать, что диаметр отверстия втулки после ее запрессовки уменьшается и это находится в зависимости от натяга, создаваемого посадкой (например, H9/x8; H9/u8; H9/s8). Если это не учтено при изготовлении втулки до запрессовки, то отверстие ее приходится дополнительно обрабатывать. Обычно после запрессовки втулки производят ее чистовое растачивание, развертывание или калибрование другими способами.

После окончательной обработки втулки острые кромки зачищают шабером и тщательно промывают узел.

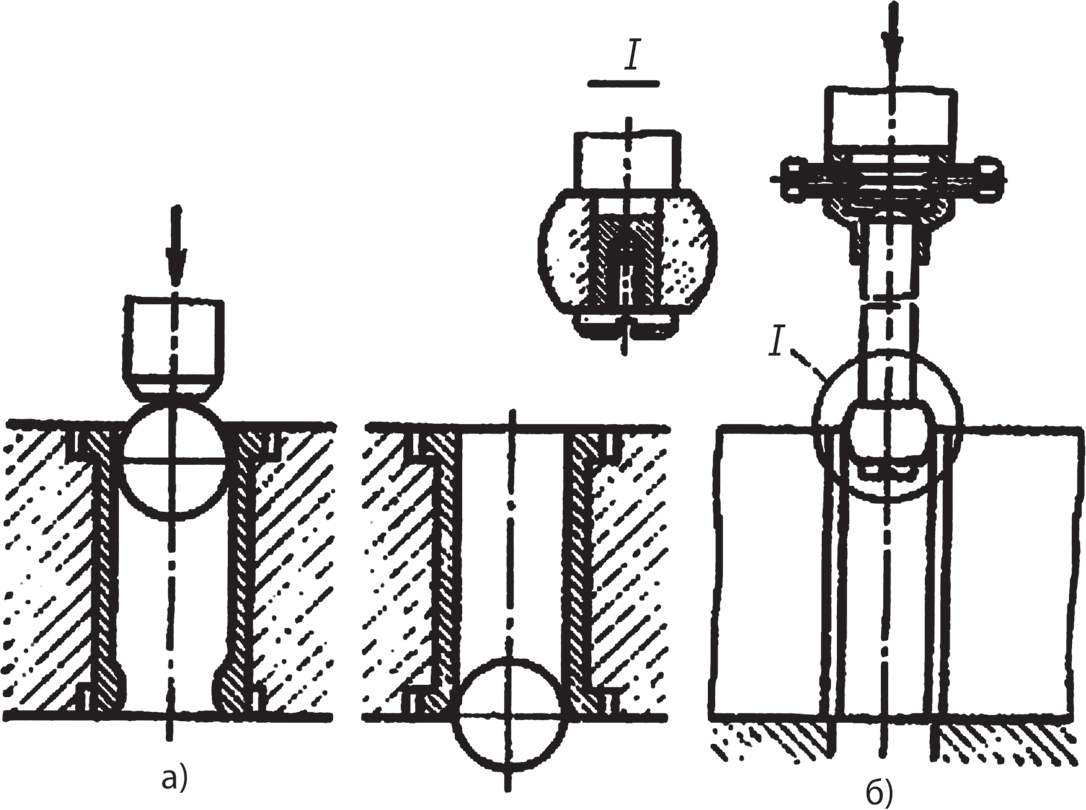

В качестве примера приведем метод окончательной обработки отверстия втулки после ее запрессовки калиброванием шариком или пуансоном-прошивкой (рис. 2).

Рис. 2. Калибровка подшипников-втулок после запрессовки: а — с отбортовкой; б — с созданием натяга

Шарик применяют при отношении длины отверстия к его диаметру менее 8, а прошивку — при более длинных отверстиях. В результате калибрования получают высокую точность и шероховатость поверхности Ra=0,63–0,16 мкм.

Припуск на калибрование для отверстий диаметром 30–50 мм составляет примерно 0,12–0,15 мм для стальных втулок, 0,10–0,12 мм для чугунных и 0,09–0,12 мм для бронзовых. Калибрование может быть применено и для фиксирования втулки от осевого смещения двусторонними буртиками.

При проталкивании шарика в отверстие втулки за счет технологического припуска конец ее отбортовывается.

Калибрование выполняют на пневматическом прессе. В качестве смазывающей жидкости используют керосин для чугунных втулок, минеральное масло или смесь его с графитом — для бронзовых.

После такой обработки обычно не требуется крепления втулок от провертывания.

2. Закрепление втулок

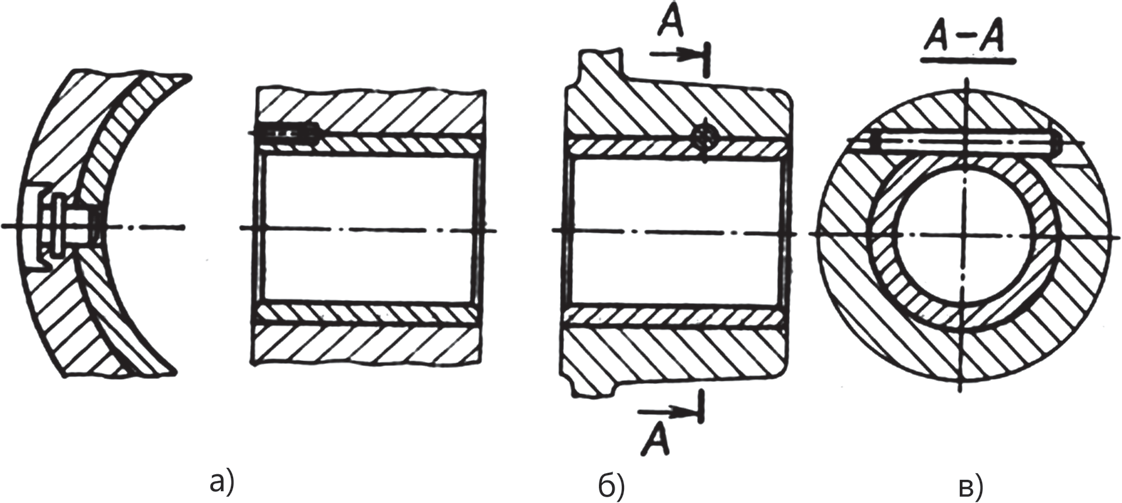

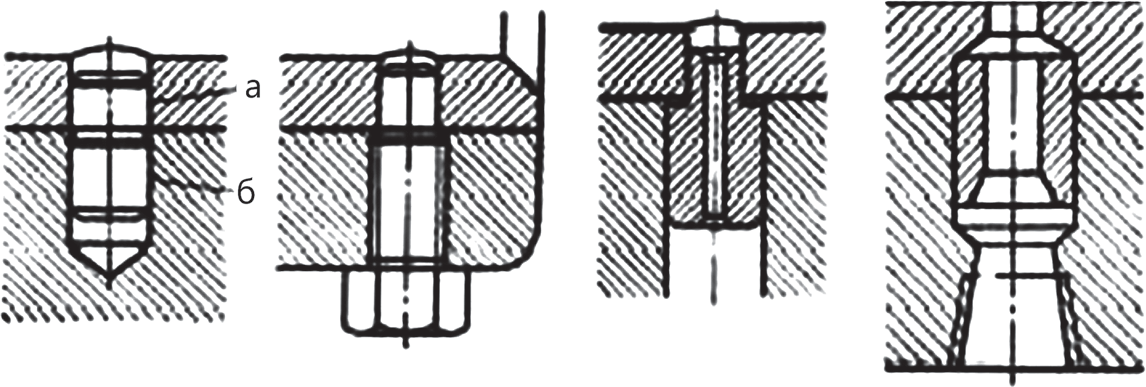

Если втулки монтируются с посадками H7/k6; H7/n6, то диаметры их отверстий и форма почти не изменяются, и дополнительная обработка в сборе, как правило, поэтому не предусматривается. Но такие втулки после запрессовки крепят от провертывания; некоторые способы крепления втулок подшипников скольжения представлены на рис. 3.

Рис. 3. Способы крепления подшипников-втулок

Втулку можно крепить гладким стопором, удерживаемым в корпусе за счет обжатия металла (рис. 3, а). В этом случае отверстие в корпусе может быть просверлено заранее, а отверстие во втулке сверлят после ее запрессовки. Стопор должен входить в отверстие с натягом.

При закреплении втулки винтом (рис. 3, б) вначале сверлят одновременно в корпусе и втулке отверстие, в котором нарезают резьбу. Крепление осуществляют резьбовым штифтом. После ввертывания винта головка его должна быть утоплена относительно торца на 0,2–0,3 мм. Резьба под винт во избежание его самоотвинчивания должна быть тугой.

При креплении втулки коническим штифтом (рис. 3, в) обработка отверстия под штифт производится по отверстию в корпусе. Штифт запрессовывают легкими ударами молотка, чтобы не деформировать втулку.

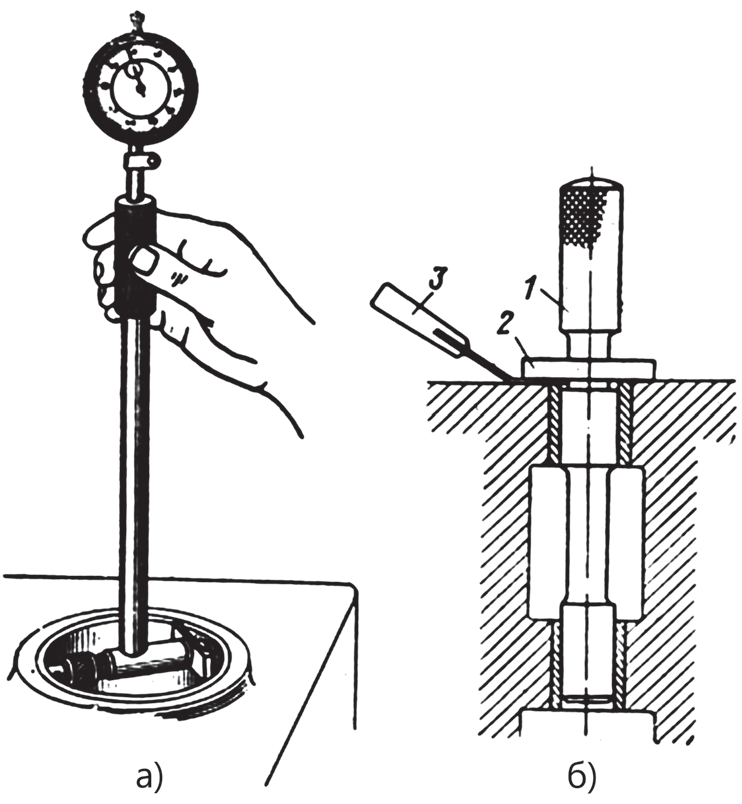

3. Проверка подшипников

После запрессовки и обработки подшипников необходимо произвести проверку овальности и конусообразности отверстий в двух взаимно перпендикулярных направлениях в двухтрех поясах с помощью индикаторного нутромера (рис. 4, а), а также соосность с помощью калибра 1 (рис. 4, б).

Рис. 4. Проверка отверстий подшипника: а — проверка овальности индикаторным нутромером; б — проверка соосности отверстия калибром; 1 — калибр; 2 — буртик; 3 — щуп

Если отверстия несоосны, между торцовой поверхностью узла и одним краем буртика 2 калибра будет зазор, величина которого определяется щупом 3 или же закрашиванием нижней части буртика калибра.

4. Разъемные подшипники

Процесс сборки корпусов с разъемными подшипниками скольжения в значительной мере определяется их конструкцией.

Разъемные подшипники могут быть толстостенные и тонкостенные. Однако, пользуясь таким условным делением, следует иметь в виду, что главным критерием отнесения подшипника к тому или иному типу является не абсолютное значение толщины его стенки, а отношение k толщины стенки (без заливки) к наружному диаметру. Для толстостенных подшипников k=0,065–0,095, а для тонкостенных k=0,025–0,045. Комплект разъемных подшипников состоит из двух деталей-вкладышей. Во многих конструкциях нарушение этой комплектации не допускается.

Вкладыши толстостенных подшипников изготовляют из малоуглеродистой стали, чугуна или бронзы и заливают баббитом или другим антифрикционным сплавом.

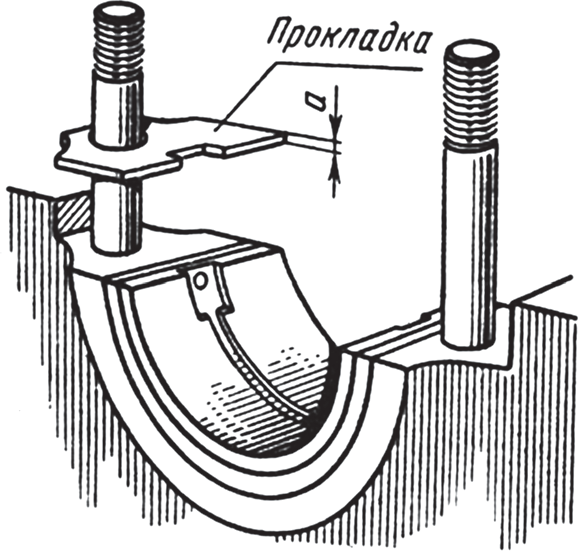

Вкладыши устанавливают в корпус и в крышку с небольшим натягом или со скользящей посадкой. При монтаже вкладышей бронзовую или алюминиевую накладку устанавливают на обе плоскости вкладыша и по ней наносят легкие удары. Вкладыш нормально работает только тогда, когда не менее 85% его наружной поверхности равномерно прилегает к посадочной поверхности в корпусе или в крышке подшипника. Для предотвращения перемещения вкладышей применяют установочные штифты (рис. 5).

Рис. 5. Установочные штифты для разъемных подшипников

Посадку штифтов в корпусе (б) осуществляют с натягом 0,04–0,07 мм. Вкладыш должен устанавливаться на штифт с зазором а=0,1–0,3 мм. Кроме того, в одной из половин вкладышей отверстие под штифт в плоскости возможного вращения подшипника должно иметь несколько вытянутую форму, чтобы при перекосе плоскостей разъема вкладыш мог самоустанавливаться.

Перед установкой вкладышей в корпус и крышку все сопрягаемые поверхности должны быть просмотрены, а при наличии на них заусенцев зачищены шабером. Необходимо также проверить совпадение масляных каналов в корпусе и в крышке с отверстиями во вкладышах. Несовпадение этих отверстий на величину, превышающую 0,2 их диаметра, не допускается. Масляные каналы в корпусе перед установкой вкладышей должны быть тщательно промыты керосином при помощи шприца.

Крышки подшипников, как правило, фиксируют штифтами или калиброванными по посадке пазами. Штифты запрессовывают в корпусе с натягом 0,03–0,07 мм. Посадка крышки в пазах может быть с небольшим зазором или натягом.

При ремонте разъемных подшипников необходимо учитывать, что крышка подшипника при затяжке крепежа тоже деформируется и что под действием силы затяжки зазоры между вкладышем и крышкой уменьшаются. Эти деформации крышки могут нарушить нормальное положение вкладыша и вызвать искажение формы отверстия подшипника. Ограничить влияние этих погрешностей можно тщательным подбором деталей в пределах допустимых натягов, соблюдением последовательности и требуемой степени затяжки деталей крепления крышки, а также проверкой результатов сборки.

Предварительно укладывают между корпусом и крышкой набор регулирующих латунных или медных прокладок (рис. 6) толщиной до 0,05 мм. Общая толщина прокладок указывается в чертеже и обычно равна 4–5 мм. После сборки без люфта прокладки постепенно удаляют по мере приработки подшипника.

Рис. 6. Установка прокладок

Смазку необходимо подводить к ненагруженной части поверхности подшипника, в месте наибольшего зазора. При работе в зазоре ненагруженной части подшипника возникает разрежение (0,25–0,3 aтм) и смазка засасывается в подшипник.

На нагруженных частях поверхности подшипника не должно быть никаких смазочных канавок, так как при значительных нагрузках в месте контакта подшипника с валом может происходить разрыв масляной пленки.

Масляные канавки и карманы, прорезанные на вкладышах подшипников, распределяют смазку вдоль оси подшипника; смазку по рабочей поверхности подшипника распределяет шейка вала при вращении.

Смазочные канавки не следует доводить до торцов втулки или вкладыша подшипника. В противном случае масло вытекает из области давления, что уменьшает несущую способность подшипника. Обычно у торцов втулки смазочные канавки соединяются кольцевыми проточками, которые препятствуют вытеканию масла. Для лучшего захвата масла валом у смазочных канавок скашивают кромки.

В отдельных случаях канавки доводят до торца втулки или вкладыша с целью увеличения циркуляции масла через нерабочую зону, т.е. для улучшения теплоотвода.

В подшипниках, которые смазывают консистентной смазкой и которые работают при низких скоростях и высоких нагрузках, а также при качательном движении вала, смазочные канавки можно располагать в нагруженной части.

Масляные канавки соединяют с маслораспределительной канавкой.

Поверхность опорных шеек под подшипники скольжения должна быть не ниже 50 HRC.

Источник