Внутренние кольца подшипников грузовых вагонов

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

«Регионального Центра Инновационных Технологий»

Прессовая посадка внутренних колец буксовых подшипников

и лабиринтных колец на оси колесных пар

ТУ 32ЦВ-ВНИИЖТ-99

МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ

РОССИЙСКОЙ ФЕДЕРАЦИИ

| СОГЛАСОВАНО: Заместитель руководителя Департамента пассажирских сообщений МПС РФ А.Д. Емельянов 21.12.1999 года | УТВЕРЖДЕНО: Заместитель руководителя Департамента вагонного хозяйства МПС РФ В.С. Силин 22.12.1099 года |

Технические условия

Прессовая посадка внутренних колец буксовых подшипников

и лабиринтных колец на оси колесных пар

ТУ 32ЦВ-ВНИИЖТ-99

Впервые введены

Срок действия с 01.01.2000г.

Настоящие технические условия распространяются на колесные пары типа РУ1Ш-950 и РУ1-950 с буксовыми узлами на подшипниках качения 30(36)-232726Е2М(Л4М) и 30(36)-42726Е2М(Л4М) по ТУ ВНИПП.048-99 и ТУ ВНИПП.072-99, монтаж буксовых узлов которых производится на ремонтных предприятиях Департаментов вагонного хозяйства и пассажирских сообщений, на заводах вагоностроительной промышленности и Дирекции заводов по капитальному ремонту и строительству грузовых и пассажирских вагонов «Вагонреммаш» с применением прессовой посадки внутренних колец подшипников и лабиринтных колец на оси.

Колесные пары устанавливаются в тележки грузовых, пассажирских и рефрижераторных вагонов железных дорог колеи 1520 мм.

Настоящие технические условия являются дополнением к Инструктивным указаниям 3-ЦВРК.

1.ОБШИЕ ТРЕБОВАНИЯ

1.1. Колесные пары с буксовыми узлами должны соответствовать настоящим техническим условиям, Инструкции ЦВ/3429, Инструктивным указаниям 3-ЦВРК и ТУ 24.05.816-82.

1.2. Размеры деталей и технические требования к ним должны соответствовать Инструкции ЦВ/3429, Инструктивным указаниям 3-ЦВРК и ТУ 24.05.816-82.

2. ЗАПРЕССОВКА (МОНТАЖ) ВНУТРЕННИХ КОЛЕЦ ПОДШИПНИКОВ

И ЛАБИРИНТНЫХ КОЛЕЦ НА ОСЬ

2.1. Требования к производственным помещениям, стабилизации температуры и подготовке деталей к монтажу, измерению и комплектации должны соответствовать Инструктивными указаниям 3-ЦВРК и ТУ 24.05.816-82.

Допускается измерение диаметров оси проводить в одном помещении, а монтаж буксовых узлов в другом.

2.2. Подготовка элементов буксовых узлов и оси к запрессовке должна производится с соблюдением следующих требований:

2.2.1. В зонах переходов от посадочных поверхностей к торцовым заусенцы не допускаются и должны быть тщательно зачищены:

— на оси колесной пары заходные фаски на торцах шеек и предподступичных частях.

— в буксовых узлах на типовых подшипниках качения:

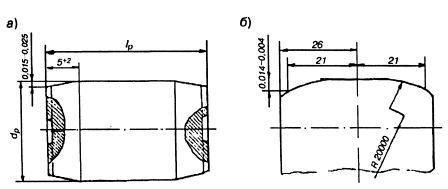

а) лабиринтное кольцо от поверхности диаметром 165 мм к радиусу R2,5 мм или фаске 3×45°, а также к обратной фаске 1×45°;

б) внутреннее кольцо заднего подшипника от поверхности диаметром 130 мм к фаскам (или радиусам) размером 4×4 мм;

в) внутреннее кольцо переднего подшипника от поверхности диаметром 130 мм к фаске (или радиусу) размером 4×4 мм, а также к обратной фаске 1,2×45°.

В этих зонах должен быть обеспечен плавный переход. Допускается удаление острых кромок и заусенцев в указанных зонах шлифовальной бумагой с зернистостью 6 и с маслом.

2.2.2. Посадочные поверхности шеек и предподступичных частей оси, внутренних колец и лабиринтных колец должны быть тщательно очищены и насухо протерты.

2.2.3. Посадочные поверхности шеек и предподступичных частей оси, внутренних колец и лабиринтных колец должны быть покрыты ровным тонким слоем пасты ВНИИНП-232 по ГОСТ 14068-79 или присадки эМПи-4 по ТУ 0254-002-25887352-99.

2.3. Монтируемые прессованием элементы буксовых узлов и ось колесной пары должны иметь одинаковую температуру. Допускается превышение температур лабиринтных колец и внутренних колец подшипников над температурой оси не более трех градусов.

2.4. Запрессовка подшипников на ось должна производиться на гидравлическом прессе, обеспечивающем скорость движения плунжера 2,5 — 4 мм/с.

2.5. За один ход плунжера гидравлического пресса должна обеспечиваться одновременная запрессовка на ось всего комплекта колец: двух внутренних колец подшипников и лабиринтного кольца.

2.6. Запрессовка подшипников на ось должна обеспечивать:

2.6.1. Натяги внутренних колец на шейке 0,040 — 0,065 мм. Допускается для типового подшипника натяг 0,070 мм при условии, что радиальный зазор в нем более 0,12 мм.

2.6.2. Натяги лабиринтного кольца на предподступичной части 0,02 – 0,15 мм.

2.6.3. Конечные усилия запрессовки на ось всего комплекта колец: двух внутренних колец подшипников и лабиринтного кольца 63,8 — 176,6 кН (6,5 — 18,0 тс).

2.6.4. Усилия запрессовки на ось двух внутренних колец подшипников 44,1 — 127,4 кН (4,5 — 13,0 тс).

2.6.5. Предельные усилия обжатия запрессованных на ось всего комплекта колец: двух внутренних колец подшипников и лабиринтного кольца 245,2 — 294,3 кН (25,0 – 30,0 тс). Предельные усилия обжатия должны поддерживаться при упоре в торец предподступичной части оси всего комплекта напрессованных на ось деталей монтируемых буксовых узлов в течение 3 …. 5. секунд.

2.7. Перед затяжкой торцевой гайки колесной пары РУ1-950 должно производиться обжатие резьбы оси и гайки. Для этого на резьбовую часть оси навинчивается гайка до соприкосновения с плоским упорным кольцом переднего подшипника и поджимается крутящим моментом примерно 150 Нм (15 кгм) или одним ударом молотка массой 3. 5 кг по ручке гаечного ключа. Затем гайка поворачивается на угол не менее 20º (шлиц и 1/4 выступа коронки). После этого гайка отворачивается до образования зазора между нею и плоским упорным кольцом подшипника. Допускается при навинчивании легкое постукивание по граням гайки.

2.8. Остальные требования к монтажу буксовых узлов должны соответствовать Инструктивными указаниям 3-ЦВРК и ТУ 24.05.816-82.

3. ПРАВИЛА ПРИЕМКИ И МЕТОДЫ КОНТРОЛЯ

3.1. Контроль конечных усилий запрессовки и предельных усилий обжатия должен осуществляться по показаниям манометра пресса с нанесением на его шкалу диапазонов усилий, указанных в п. 2.6.

В случае отличия величин конечных усилий при запрессовке от значений усилий, указанных в п. 2.6, весь комплект колец с оси спрессовывается, повторно замеряются натяги деталей подшипников на оси и проверяется состояние посадочных поверхностей лабиринтного кольца, шейки и предподступичной части оси в соответствии с п.п. 2.2 и 2.6.

Допускается запрессовка одного и того же комплекта колец на одну и ту же сторону оси колесной пары не более двух раз.

Конечные усилия запрессовки всего комплекта колец и усилия запрессовки двух внутренних колец подшипников на ось должны фиксироваться и заноситься в монтажный журнал формы ВУ-90 в графу 24.

3.2. Величина усилия запрессовки на ось внутренних колец подшипников по п. 2.6.4 должна фиксироваться при полной посадке (на всю длину) внутренних колец на шейке оси в момент начала запрессовки на предподступичную часть оси лабиринтного кольца.

3.3. Величина конечного усилия запрессовки на ось всего комплекта колец по п. 2.6.3 должна фиксироваться при окончании процесса запрессовки на предподступичную часть оси лабиринтного кольца в момент начала резкого увеличения усилия запрессовки при обжатии деталей монтируемого буксового узла.

3.4. Скорость движения плунжера пресса при запрессовке колец (п. 2.6) следует определять как частное от деления хода плунжера, измеренного линейкой, на время, измеренное секундомером. Измерения следует производить три раза. За значение скорости принимается среднее результатов трех измерений.

Скорость движения плунжера следует контролировать после ремонта пресса или замены масла, но не реже одного раза в полгода.

3.5. Плотность прилегания внутреннего кольца заднего подшипника к лабиринтному кольцу контролируется щупом. Пластина щупа толщиной не более 0,04 мм может войти в зазор между деталями на участке длиной не более 1/3 окружности.

Плотность прилегания лабиринтного кольца к торцу предподступичной части оси и внутренних колец подшипников друг к другу не контролируется и обеспечивается технологией.

3.6. В остальном правила приемки и методы контроля должны соответствовать должны соответствовать Инструктивными указаниям 3-ЦВРК и ТУ 24.05.816-82.

4. ГАРАНТИЯ ПРЕДПРИЯТИЯ,

ПРОИЗВОДИВШЕГО МОНТАЖ БУКСОВОГО УЗЛА

4.1. Предприятие, производившее монтаж буксового узла, гарантирует срок эксплуатации колесной пары по качеству монтажа буксовых узлов в соответствии с Указаниями МПС РФ и действующей нормативно-технической документацией.

5. РАСПРЕССОВКА (ДЕМОНТАЖ) ВНУТРЕННИХ КОЛЕЦ ПОДШИПНИКОВ

И ЛАБИРИНТНЫХ КОЛЕЦ С ОСИ

5.2. Распрессовка комплекта колец: двух внутренних колец подшипников и лабиринтного кольца, с оси должна производиться на гидравлическом прессе, обеспечивающем скорость движения плунжера 2,5 — 4 мм/с.

5.3. За один ход плунжера гидравлического пресса должна обеспечиваться одновременная распрессовка с оси всего комплекта колец.

5.4. Усилия распрессовки комплекта колец с оси не контролируется.

Перечень документов, на которые даны ссылки в настоящих ТУ

| Инструкция — МПС № ЦВ/3429 | Инструкция по осмотру, освидетельствованию, ремонту и формированию вагонных колесных пар |

| Инструктивные указания МПС № 3-ЦВРК | Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками |

| ГОСТ 14068-79 | Паста ВНИИНП-232. Технические условия |

| ТУ 24.05.816-82 | Колесные пары с буксовыми узлами на подшипниках качения Технические условия |

| ТУ ВНИПП.048-99 | Подшипники качения для железнодорожного подвижного состава. Технические условия (взамен ТУ 37.006.04873). |

| ТУ ВНИПП.072-99 | Подшипники качения для железнодорожного подвижного состава повышенного качества. Технические условия (взамен ТУ37.006^.072-75) |

| ТУ 0254-002-25887352-99 | Присадка эМПи-4 для холодной запрессовки буксовых узлов вагонов. Технические условия |

- Как повысить надежность буксового узла ?

- Техническое обслуживание буксовых узлов .

- Виды неисправностей роликового буксового узла вагона.

Выявление неисправностей буксового узла на ПТО.

Главные неисправности, предпосылки появления и методы их предупреждения. - Контактное деформирование элементов подшипников буксы колёсной пары железнодорожного вагон.

- Совершенствование и модернизация буксовых узлов грузовых вагонов.

- 3-ЦВРК Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками.

- Руководящий документ по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520. Утверждено Советом по железнодорожному транспорту государств-участников Содружества (протокол от «16-17» октября 2012 г. № 57).

- Руководство по осмотру, ревизии и ремонту букс специального подвижного состава. Утверждено Распоряжением ОАО «РЖД» от 27.08.2018 № 1887р. (Взамен ЦПО-31)

- ЦПО-31 Руководство по осмотру, ревизии и ремонту букс специального подвижного состава.

- Методика определения причин изломов шеек осей и разрушения роликовых буксовых узлов.

- Р 659/3 Рекомендации по ремонту, сборке и регулировке буксовых узлов колесных пар тягового подвижного состава.

- ТУ 32ЦВ-ВНИИЖТ-99 Прессовая посадка внутренних колец буксовых подшипников и лабиринтных колец на оси колесных пар.

- ТИ 05-02-Б-2010 — Ремонт сваркой и износостойкой наплавкой корпуса буксы (Технологическая инструкция).

- Классификатор неисправностей вагонных колесных пар и их элементов 1.20.001-2007.

Технические условия ТУ 32ЦВ-ВНИИЖТ-99

Прессовая посадка внутренних колец буксовых подшипников и лабиринтных колец на оси колесных пар

Источник

НАЗНАЧЕНИЕ БУКС. ПОДШИПНИКИ

Практически во всех машинах и механизмах имеются как вращающиеся, так и неподвижные части. Соединение вращающихся и неподвижных частей осуществляется при помощи подшипников . Подшипник обычно состоит из четырех частей:

- внутреннее кольцо – оно плотно надевается на вращающуюся часть (вал) и вращается вместе с ним;

- наружное кольцо – оно устанавливается в неподвижное «посадочное место» и само остается неподвижным;

- ролики или шарики – расположены между кольцами, они перекатываются при вращении, благодаря чему снижается трение и обеспечивается легкость вращения;

- сепаратор ( в переводе на русский – разделитель) – это такая решетка, которая отделяет ролики друг от друга, чтобы они не наезжали один на другой и не мешали друг дружке перекатываться.

Вагоны — не исключение. Колесные пары вагонов соединяются с их тележками при помощи подшипников. Внутренние кольца закрепляются на шейках оси колесной пары, а наружные – неподвижны относительно рамы тележки.

Подшипники должны работать в смазке, причем смазка должна быть чистой. Поэтому во всех технических устройствах подшипники размещают в какой-то полости или коробке, которая заполнена смазкой и герметично отделена от окружающей среды. Собственно говоря, такие коробки с подшипниками и смазкой и называются вагонными буксами.

На фото — учебное пособие: букса со снятыми крышками и разрезанным корпусом.

Видны наружные кольца двух подшипников

Кроме функции соединения вращающихся и неподвижных частей, буксовые узлы выполняют еще ряд важных задач.

Они обеспечивают передачу нагрузки от кузова вагона на шейки осей и ограничивают продольные и поперечные перемещения колесной пары относительно тележки. Вместе с колесными парами они являются наиболее ответственными элементами ходовых частей вагона.

Буксовый узел неподрессорен и жестко воспринимает динамические нагрузки от рельсового пути, возникающие при движении вагона. Кроме постоянно действующих нагрузок от массы брутто, буксовый узел испытывает значительные удары при прохождении колес по стыкам рельсов, от толчков во время торможения поезда или наезда колес на башмак при роспуске вагонов с горки, от действия центробежной силы при прохождении кривых участков пути и др.

Основными требованиями, предъявляемыми к буксовым узлам, являются:

- безотказность и долговечность работы в существующих условиях эксплуатации в течение установленных сроков службы;

- небольшая собственная масса;

- взаимозаменяемость и унификация деталей;

- простота выполнения монтажа и демонтажа узлов при ремонте и хорошая герметизация буксового узла.

Подшипники

В мировой практике вагоностроения применялись буксовые узлы на подшипниках качения и подшипниках скольжения. Буксовые узлы отечественных вагонов, а также современых конструкций зарубежных вагонов, оборудованы исключительно подшипниками качения (роликовыми подшипниками). Это обусловлено тем, что роликовые подшипники обеспечивают реализацию высоких скоростей движения и осевых нагрузок, а также более надежны и экономичны в эксплуатации.

В практике вагоностроения используются три основных типа роликовых подшипников: цилиндрические однорядные — с короткими цилиндрическими роликами, сферические двухрядные — со сферическими роликами, конические одно- и двухрядные — с коническими роликами. Наибольшее распространение в отечественных и зарубежных вагонах получили цилиндрические роликовые подшипники. С 1964 г. отечественные вагоны на сферических подшипниках не выпускаются.

Внутри корпуса буксы обычно размещаются два подшипника качения. Подшипники для букс грузовых и пассажирских вагонов железных дорог МПС единые. Это роликовые цилиндрические подшипники — радиальные однорядные подшипники с короткими цилиндрическими роликами размером 130x250x80 мм.

Типы роликов: а — со скосами; б — с рациональным контактом «бомбиной»

Ролики имеют форму цилиндра, образующая которого представляет прямую линию, параллельную оси вращения подшипника и перпендикулярную радиальной нагрузке. Поэтому радиальная нагрузка распределяется по длине и хорошо воспринимается цилиндрической поверхностью тел качения, а осевая — лишь торцами роликов. Для предупреждения вредного влияния перекоса буксы и прогиба шейки оси на работу цилиндрических подшипников ролики стали изготавливать со скосами «бомбиной».

Роликовый подшипник состоит из наружного и внутреннего колец, между которыми находятся ролики. Последние удерживаются в сепараторе на одинаковом расстоянии друг от друга.

Наружное кольцо одинаковое как для переднего, так и для заднего подшипника.

Оно имеет наружный диаметр 250 мм, плотно (хотя и с небольшим зазором) входит в корпус буксы. Его внутрення поверхность имеет канавку или желобок, по которой перекатываются ролики. Края канавки не позволяют роликам сместиться ни вправо, ни влево. Кстати, на этой картиночке, которую мы не сами рисовали, а позаимствовали — явный «косяк»: с одной стороны бортик нарисован, а с другой нет.

Внутреннее кольцо переднего и заднего подшипников неодинаковы. Задний подшипник выполнен с однобортовым внутренним кольцом, а передний — с безбортовым внутренним кольцом. Почему так — будет объяснено позднее.

Подшипники, имеющие один упорный борт на внутреннем кольце или оборудованные одним приставным кольцом, называются полузакрытыми. Они хорошо воспринимают радиальную нагрузку (направленную перпендикулярно оси вращения подшипников), а осевую — ограниченной величины — только со стороны борта или приставного кольца.

Передний подшипник имеет условное обозначение 232726 ГОСТ 18752, а задний — 42726 ГОСТ 18752. По этим обозначениям можно судить о размерах подшипника и его конструктивных разновидностях. Задний подшипник это тот, который ближе к колесу.

Внутреннее кольцо подшипника устанавливается на шейку оси с натягом, а наружное в корпус буксы — свободно. Вращение шейки оси вместе с внутренним кольцом подшипника вызывает вращение роликов вокруг своих осей и перекатывание по дорожкам качения между наружным и внутренним кольцами. Свободное перемещение роликов обеспечивается наличием радиального и осевого зазоров.

Радиальный зазор измеряется в свободном от нагрузки подшипнике и представляет собой сумму зазоров между дорожками качения колец и роликом. Осевой зазор измеряется между торцами роликов и бортами колец. Для новых подшипников на горячей посадке радиальный зазор 115-170 мкм, а осевой зазор 70-150 мкм. Причем меньшие значения зазоров рекомендуются для грузовых вагонов, а большие — для пассажирских.

Сепаратор представляет собой кольцо, изготовленное из латуни ЛЦ400МцЗЖ с наличием окон для установки роликов. Для удержания роликов от выпадания из сепаратора производится расчеканка его перемычек.

В мировой практике широко применяются пластмассовые сепараторы. Их важнейшие преимущества — незначительная масса, хорошие антифрикционные качества, возможность изготовления методом литья или под давлением с незначительными затратами. При недостаточной смазке пластмассовые сепараторы проявляют свои аварийные ходовые качества. В результате они нашли широкое применение за рубежом в качестве заменителей массивных латунных сепараторов.В настоящее время разработана и принята к серийному производству рамная конструкция отечественного сепаратора из стеклонаполненного полиамида, обеспечивающая существенное повышение надежности работы буксового узла за счет устранения износов сепаратора по центрирующей поверхности и перемычкам. При этом устраняются окисление смазки, задиры торцов роликов и бортовых колец, исключается заклинивание подшипников из-за разрушения сепаратора. Новая конструкция сепаратора позволила повысить живучесть буксового узла в аварийном режиме и снизить необрессоренную массу подшипника.

Полиамидный сепаратор. В латунном сепараторе 14 роликов, а в полиамидном 15

Для изготовления колец и роликов применяется сталь марки ШХ4. Раньше кольца и ролики подшипников изготавливались из стали марки ШХ15СГ электрошлакового переплава. В процессе эксплуатации подшипников, изготовленных из таких сталей, проявлялась склонность к хрупкому излому особенно внутренних колец вследствие больших напряжений, возникающих от посадки колец на шейку оси при воздействии радиальной и осевой нагрузок при движении вагона. Исследования показали, что новая сталь марки ШХ4 регламентируемой прокаливаемости обладает высокой твердостью поверхностного слоя и достаточной вязкостью внутренних волокон, что обеспечивает высокую устойчивость хрупкому разрушению по сравнению со сталью ШХ15СГ.

Цилиндрические подшипники, применяемые в вагонах, выполнены разъемными: наружное кольцо, сепаратор, ролики образуют отдельный блок, который свободно снимается и надевается на внутреннее кольцо. Это хорошо видно на картинке. Такая конструкция упрощает технологию монтажа и демонтажа буксового узла, поэтому она находит широкое применение в вагоностроении.

Размер роликового подшипника для вагонных букс 130 х 250 х 80. Это — внутренний (посадочный) диаметр внутреннего кольца х наружный (посадочный) диаметр наружного кольца х ширина колец подшипника.

Источник