Ремонт винтовых блоков (винтовой пары) компрессоров

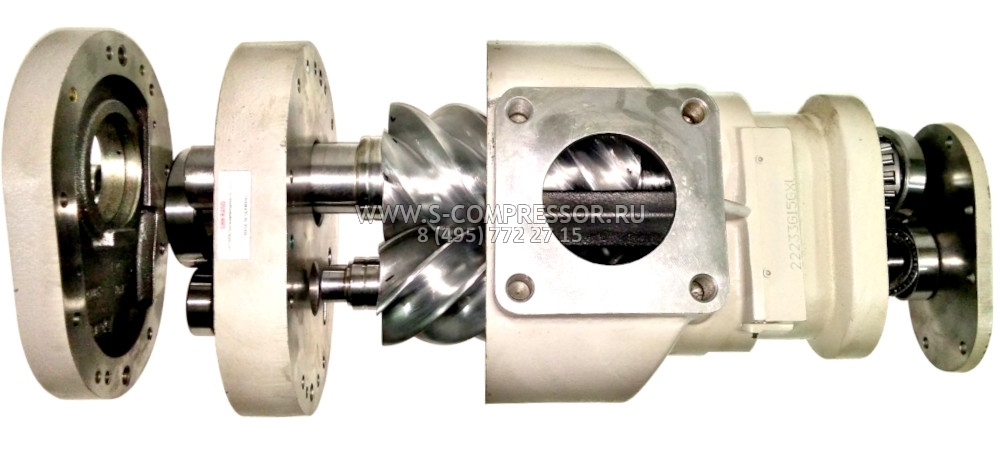

Основным агрегатом в винтовом компрессоре является винтовой блок. Винтовая пара — это сердце компрессора и от его правильной работы зависит бесперебойная работа компрессора. Винтовой блок состоит из двух валов-роторов — ведущего и ведомого. Роторы не соприкасаются друг с другом, а зазор между ними варьируется в промежутке 0,04-0,06 мм на блоках до 55 киловатт и 0,08-0,1 мм свыше. Компрессорное масло, проходящее в момент вращения, создает масляный клин между винтами, смазывает подшипники и отводит образовавшееся тепло при процессе сжатия воздуха в винтовой паре компрессора.

Диагностика винтовых блоков компрессоров

Измерение биения подшипников винтового блока

Устранение течи из под прокладок винтового блока

Замена уплотнений, сальников винтового блока

Замена подшипников винтовой пары

Исправление геометрии винтов винтовой пары

Восстановление поверхностей корпуса винтового блока

Восстановление торцов винтов винтового блока

Восстановление разрушенного вала винтовой пары

Замена винтов винтового блока

Замена шестерней редуктора винтового блока

Замена винтового блока на винтовом компрессоре

Первичные признаки неисправности:

- Увеличился шум работы винтового блока

- Повышенная вибрация винтового блока

- Быстрый нагрев масла при исправном термостате и чистом радиаторе винтового блока

- Течь масла из уплотнений винтового блока

Ресурс работы винтового блока компрессора до капитального ремонта составляет от 40 000 до 100 000 моточасов. Помимо ресурса также существует понятие межсервисного интервала — это время наработки, после которого необходимо сделать техническое обслуживание винтового компрессора, в том числе и винтового блока. Своевременное и правильное обслуживание винтового блока — залог его исправной работы и предохранение винтового компрессора от внезапной остановки и дорогостоящего ремонта.

Наши специалисты произведут ремонт и обслуживание винтового блока независимо от уровня сложности и производителя винтовой пары. Мы производим ремонт винтовых блоков Rotorcomp, VMC, GHH-Rand, Aerzen, Termomeccancia, Tamrotor, Atlas Copco, Quincy.

Выполняем ремонт винтовых пар компрессоров Fiac, Ekomak, Mark, Abac, Remeza, RENNER, ALUP, Comprag, Berg, DALGAKIRAN, Comaro, KRAFTMANN, ALMiG, Atmos, Boge, Ceccato, Chicago Pneumatic, CompAir, Bottarini, FINI, Gardner Denver, Kaeser, Hertz, Бежецкий АСО, ЕвразКомпрессор, ЧКЗ.

Источник

Замена подшипников в винтовом компрессоре

Компрессоры и компрессорные станции:

Abac, Aerzen, Airpol, Alup, Atlas Copco, Atmos, Bauer, Gardner Denver, Betico, Boge, Bottarini, CompAir, Ceccato, Chicago Pneumatic, Dalgakiran, Demag, Durr-technik, Ekomak, Fiac, Fini, Hitachi, Hertz Kompressoren, Irmair, Ingersoll Rand, Kaeser, Renner-Kompressoren, Sullair, Tamrotor, Worthington, Remeza, Акрон, Арсенал (ЗИФ, МЗА), Борец (Шторм), Илком (РВК), Машзавод Чита (ПВ, НВ), Ремеза (ВК), ЧКЗ (ДЭН);

Деревообрабатывающие станки:

Robland, Altendorf, Biesse, Casadei, Vitap, Griggio, Tecnoma, Orma, Kaindl, Osama, Holzher, Mida, Futura, Weinig, Filato + много noname;

Холодильные компрессоры:

Bitzer, Copeland, Frascold, Danfoss, Alco, Bock, Hanbell, York.

Восстановление винтовых пар, капитальный ремонт винтовых блоков любого производителя

Большинство производителей компрессоров заявляют гарантию на работу без капитального ремонта до 40000 часов. При идеальных условиях, которых не бывает при реальной эксплуатации.

Время жизни современных опорных подшипников винтовой пары еще не достигло уровня, когда в течении этого времени не требуется вмешательства и их замены. В среднем и по честному, подшипники работают от 10000 до 20000 часов, в зависимости от качества подшипников установленных в винтовой блок на заводе и регулярности технического обслуживания у владельца агрегата. После наработки этого времени, появляется шум под нагрузкой в винтовой паре, нарастающий по мере увеличения износа еще 5000-15000 тысяч часов. В итоге, компрессор начинает перегреваться и винтовой блок клинит из-за изменившихся тепловых зазоров в винтовой паре. В случае серьезного перегрева торцы винтовой пары «привариваются» к корпусу, что резко увеличивает трудозатраты на ремонт винтового блока. Или подшипники разваливаются, оставляя за собой непредсказуемые повреждения — от локального перегрева металла, до задиров и колотых хвостовиков винтов.

В любом из этих случаев, выполним следующие работы:

- замена опорных подшипников винтовой пары.

- замена сальников винтовых валов.

- настройка рабочих зазоров винтового блока.

- восстановление рабочих торцов винтов.

- восстановление профиля винтов.

- восстановление хвостовика ведущего винтового вала.

- восстановление корпуса винтового блока.

Работы проводятся одинаково успешно, независимо от производителя винтового блока, будь то: Atlas Copco, Aerzener, GHH-Rand, Rotorcomp, Fini, Enduro, Tamrotor, Termomeccanica, VMC, отечественный Арсенал.

Пример проведения работ, нажмите на заголовок, чтобы просмотреть:

Сдвоенный винтовой блок из компрессора Atlas Copco GA 250 с прямой передачей через редуктор. Агрегат исправно работал в течении 5 лет, после чего после чего по нарастающей, появились шумы и вибрации при работе винтового блока. Вес 1100кг и размеры агрегата внушают уважение любому, кто стоит рядом с этим произведением инженерной мысли:

После согласования объёма работ с заказчиком, провели дефектацию винтового блока с полной разборкой:

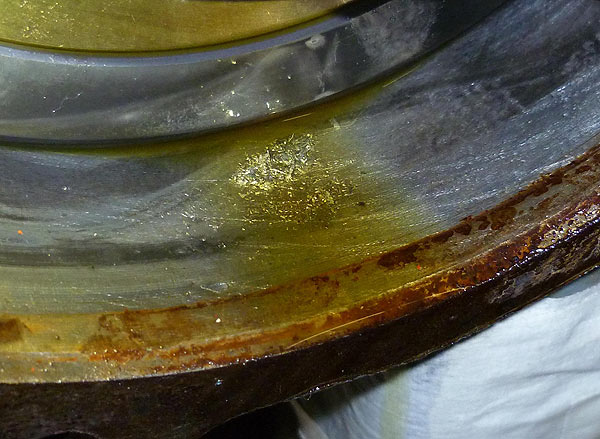

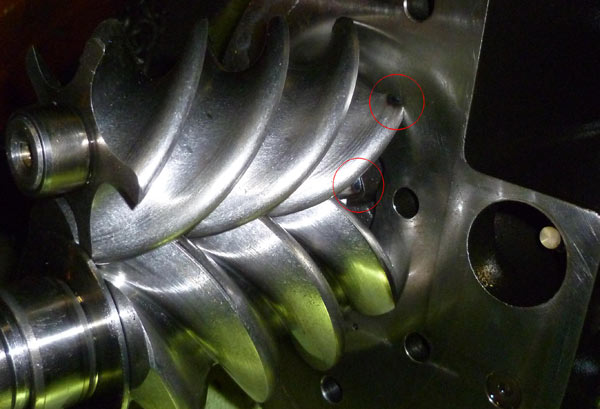

Вскрытие показало полный износ опорных подшипников обоих винтовых пар, одной части чуть больше, второй чуть меньше, и небольшие локальные задиры на одном из винтовых блоков. По всей видимости, неудержимая мощь этого агрегата засосала и съела какой-то весьма твердый мусор:

Износ подшипников приближался к критическому, что в дополнение к мусору, также отразилось на торцах винтовых роторов:

В картере и закрытых полостях присутствовала металлическая стружка, что говорило о предельном износе подшипников и грядущем перегреве и заклинивании. Если бы не аккуратность и внимательность обслуживающего персонала компрессора, то еще немного и объемы ремонта возрасли бы в разы:

После результатам дефектации заказали новые подшипники для винтовых пар, произвели их замену, а также замену подшипников редуктора. Собрали всю металлическую стружку, промыли картер, убрали все задиры на роторах и крышках. Аккуратно собрали и максимально точно и тщательно настроили оба винтовых блока, чтобы избежать перекосов по нагрузке при работе.

Теперь ближайшие 4-5 лет Заказчику не о чем беспокоится, кроме своевременной замены масла и фильтров на данном агрегате.

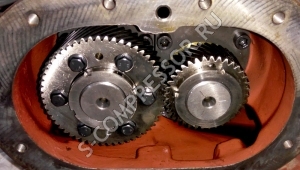

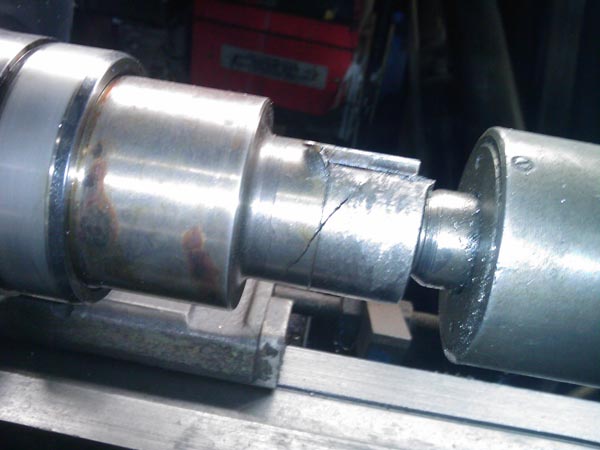

Винтовой блок из компрессора Atlas Copco GA75 VSD с зубчатой передачей. Беда подкралась со стороны электродвигателя Siemens, который разбил подшипники свои и соответственно шестеренчатого редуктора, что привело к заклиниванию. Шпонки на зубчатых шестернях не срезало и случилось то, что должно было случится — расколота малая шестерня и хвостовик ведущего ротора.

Анализ материала винтовой пары показал, что это обычный чугун. Эффективный с точки зрения трения, но плохо поддающийся ремонту. Это также объясняет, почему не срезана стальная шпонка и делает ремонт только интереснее.

Убитая шестерня:

Повреждения хвостовика ведущего вала:

Учитывая факт, что стоимость нового винтового блока в 4-5 раз дороже ремонта, решение клиентом было принято незамедлительно.

Восстановили хвостовик и шпоночный паз. Еще раз обращаем внимание, что материал винтов — чугун:

Заказали и установили новую шестерню:

Само собой, поменяли опорные подшипники, попутно улучшив конструкцию — вместо одного упорно-радиального подшипника установили два, что зафиксировало рабочий зазор в винтовой паре и сделало её еще более надежной, нежели при выпуске с завода:

Винтовой блок Rotorcomp из состава компрессора Renner-Kompressoren прибыл к нам на ремонтную базу в заклиненном состоянии, честно отработав свои 5 лет с 2007 года:

Несмотря на регулярное обслуживание компрессора время взяло свое, износ опорных подшипников достиг критических допусков, масло уже не помогало в охлаждении винтовой пары и винтовые роторы уперлись в рабочую поверхность, приварившись к ней. Этот тип ремонта всегда непредсказуем по объему работ и получив карт-бланш от Заказчика приступили к разборке винтового блока. Было принято решение разбирать медленно и нежно, чтобы свести к минимуму повреждения при разъеме приварившихся частей. После упорной борьбы за сохранность, винтовая пара сдалась с минимальными потерями для кошелька Заказчика:

Повреждения крышки винтового блока тоже свели к минимуму:

Восстановили рабочие поверхности торцов винтов и плоскость крышки с помощью сварки, токарного и фрезерного станков, а также бесценных знаний и опыта наших механиков. Заменили опорные подшипники винтовой пары. Собрали и настроили винтовой блок. Вернули Заказчику с комментариями к кому обращаться и что делать, когда через 4-5 лет жесткой эксплуатации компрессора, рабочая температура масла снова начнет расти.

Источник

Как отремонтировать винтовой блок компрессора?

Винтовые компрессоры используются сегодня во многих областях промышленности. В период эксплуатации главными рисками остаются вероятности повреждения винтовых блоков. Отметим, что выход из строя в подавляющем большинстве случаев происходит в результате некорректной эксплуатации. При этом, ремонт винтовых пар даёт возможность восстановить полную работоспособность компрессора. Специалисты говорят о том, что обеспечение превентивных мер гарантирует отсутствие серьёзных проблем. Так, действительно крупный ремонт винтовых пар компрессоров может достигать по стоимости 30% от цены абсолютно нового аналогичного компрессора.

Ремонт винтового блока выполняется в условиях мастерской. Речь идёт о необходимости применения специализированного оборудования. Ниже будут обозначены наиболее частые проблемы, возникающие при неправильной эксплуатации винтовых блоков.

Подшипники – главная проблема

Подшипники – это основной узел, который требует максимального внимания при эксплуатации винтовых компрессоров. Изначально предполагается, что производитель выделяет для подшипников 40 000 часов.

Стоит ли говорить о том, что вышеозначенная цифра является строго приблизительной? Иначе говоря, подшипники могут выйти из строя значительно раньше. При поломке подшипникового узла ротор может заклинить. А это уже весьма дорогостоящий ремонт.

Чтобы этого не произошло, профессионалы рекомендуют производить следующий набор действий:

- контроль количества часов работы;

- регулярное измерение вибраций подшипникового узла;

- обязательная замена подшипников при появлении существенных вибраций.

Благодаря подобному подходу роторы винтовых пар вращаются в безопасном режиме и функционируют штатно.

Неправильное направление вращения

Следует напомнить, что роторная часть винтового компрессора располагает тепловым зазором. Естественно, он должен быть выставлен корректным образом. Но при обратном направлении вращения, возможны серьёзные проблемы.

Дело в том, что при обратном вращении в ротор перестаёт поступать масло. Отсутствие лубрикации приводит к возникновению повышенного трения между роторной и статорной частью.

Трение настолько высоко, что высокая температура в буквальном смысле сплавляет ротор и статор. Они становятся единым целым. Восстановить подобный винтовой компрессор не представляется возможным в цеховых условиях – его забирают в мастерскую.

Посредством специализированного оборудования ротор отрывают от статора и восстанавливают его рабочие поверхности.

В видео демонстрируется ремонт винтовых блоков:

Источник