Коленчатый вал и его подшипники

Коленчатый вал (рис. 7.4) относится к числу наиболее ответственных, напряженных и дорогостоящих деталей двигателя. Стоимость изготовления вала может достигать 30 % стоимости изготовления всего двигателя.

В процессе работы двигателя коленчатый вал нагружается силами давления газов, а также силами инерции движущихся возвратно-поступательно и вращающихся деталей. Эти силы вызывают значительные напряжения кручения, изгибные напряжения и крутильные колебания, вследствие чего шейки вала испытывают переменное давление, которое вызывает значительную работу трения и износ шеек. Поэтому коленчатый вал должен обладать высокой прочностью, жесткостью и износостойкостью трущихся поверхностей при относительно небольшой массе, составляющей не более 15 % массы двигателя. Коленчатые валы изготавливаются из качественных углеродистых или легированных сталей ковкой или штамповкой, а также литьем из высококачественного чугуна или стали.

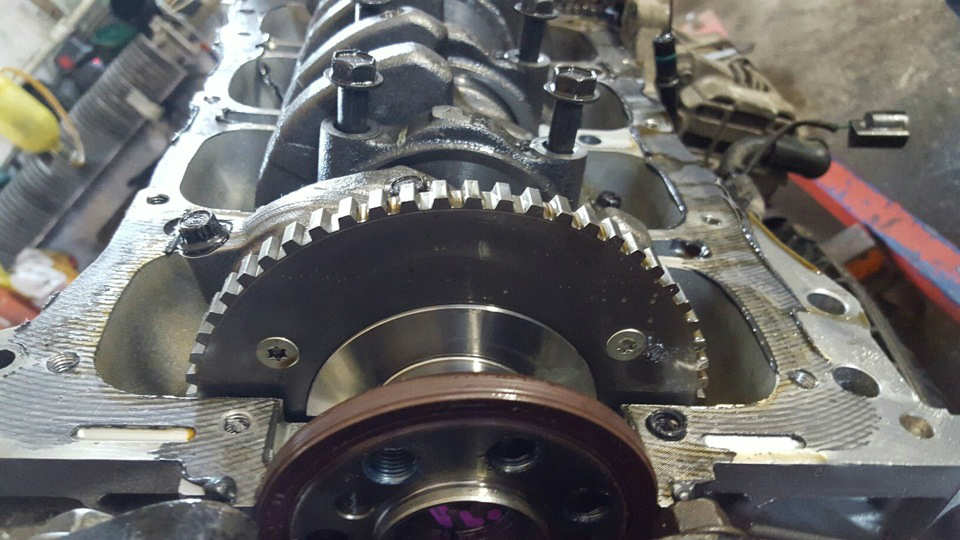

Коленчатый вал тепловозного дизеля типа Д49 имеет 10 коренных и 8 шатунных шеек, расположенных под углом 90° одна к другой. Между 9-й и 10-й коренными шейками устанавливается шестерня привода газораспределительного механизма дизеля. К щекам вала с помощью шпилек и гаек крепятся противовесы. Полости коренных шеек соединяются каналами с шатунными шейками, по которым подводится масло. Девятая коренная шейка имеет упорные бурты, предохраняющие коленчатый вал от продольного перемещения. От температурных нагрузок коленчатый вал мо-

Рис. 7.4. Коленчатый вал дизеля 1А-5Д49: 1 — антивибратор; 2 — шестерня; 3 — сухарь; 4 — пакет пластин; 5, 6 — диски дизель-генераторной муфты; 7 — направляющие кольца; а — коренная шейка; б — шатунная шейка; в — щека; г — противовесы

жет удлиняться от 9-й коренной шейки к 1-й. Фланец отбора мощности соединяется пластинчатой муфтой с тяговым генератором; к фланцу с противоположной стороны крепится комбинированный антивибратор (рис. 7.5).

В условиях эксплуатации высокие знакопеременные нагрузки от изгиба и крутильных колебаний могут привести к излому вала. Этому также способствуют дефекты, которые нередко возникают при изготовлении вала (литейные или возникшие при механической обработке). Повышенные механические напряжения в вале могут появляться в результате нарушения его уравновешенности а также при неправильной регулировке антивибратора или износе его грузов и пальцев. Задир шеек вала может произойти в результате ухудшения подачи на их поверхность масла, его разжижения или попадания в масло воды. При неправильной укладке вала в постели блока или неправильной его центровке с валом тягового генератора происходит упругий изгиб вала. В результате неправильной шлифовки коренных шеек при ремонте, а также от действия напряжений может возникнуть остаточный изгиб.

Рис. 7.5. Комбинированный антивибратор дизеля 5Д49: 1 — ступица; 2 — палец; 3 — груз; 4 — крышка; 5 -корпус; 6 — инерционная масса

Основными неисправностями коленчатых валов являются: сверхнормативный износ шеек; трещины и изломы; выкрашивание, коррозия и износ баббитовой заливки вкладышей; износ вкладышей и потеря торцового натяга; трещины крышек коренных подшипников.

Рассмотрим объемы работ при различных ТО и ТР на примере дизеля 10Д100.

При выполнении ТО-3 открывают люки верхней крышки и картера для осмотра подшипников, крышек и их крепления (методом остукивания молотком). Ослабление подшипников, крышек, присутствие баббита вблизи вкладышей, отсутствие шплинтов свидетельствует о неисправностях и требует восстановительного ремонта. Осматривают маслопровод в картере и трубки, подводящие масло к подшипникам. Через одно ТО-3 проверяют провисание нижнего коленчатого вала, которое не должно быть более 0,05 мм для коренных шеек (с 1-й по 7-ю включительно).

При проведении ТР-1 выполняют работы, предусмотренные для ТО-3, и дополнительно:

замеряют щупом суммарные зазоры «на масло» и «по усам» в коренных подшипниках верхнего и нижнего коленчатых валов; допускается зазор «на масло» до 0,4 мм, а «по усам» — до 0,25 мм. При больших зазорах коренные подшипники разбирают для замены вкладышей;

проверяют провисание нижнего коленчатого вала;

проверяют соосность валов дизеля и якоря тягового генератора. Эту проверку выполняют с помощью индикаторного приспособления. Измерения производят через каждые 90° поворота вала и каждый раз измеряют толщину пакета муфты. Отклонение по индикатору не должно превышать 0,15 мм на полный оборот коленчатого вала.

При проведении ТР-2 выполняют работы, предусмотренные ТР-1, и дополнительно:

разбирают шатунные подшипники коленчатых валов, проверяют их состояние, при необходимости ремонтируют;

демонтируют верхний коленчатый вал.

Нерабочие вкладыши (блока) снимают только в случае необходимости ремонта, все же рабочие вкладыши снимают, освидетельствуют и при необходимости ремонтируют. Восстанавливают осевой разбег коленчатого вала. Проверяют провисание коленчатого вала и при необходимости устраняют подбором вкладышей.

Демонтированные или новые вкладыши коренных подшипников (рис. 7.6) опускают на 3. 5 мин в масло, нагретое до температуры 50.80°С, затем протирают каждый вкладыш чистой безворсовой салфеткой и покрывают меловым раствором. После высыхания раствора вкладыш обстукивают деревянным молотком по тыльной части. Дребезжащий звук указывает на отставание баб-

Рис. 7.6. Коренные подшипники: 1 — верхний вкладыш; 2 — нижний вкладыш; 3 — канавка; 4 — отверстие; 5 — замок; 1 — средний подшипник бита, а потемнение мела из-за выступившего масла — на наличие трещин.

при наличии трещин в бронзе независимо от места расположения;

отслаивании баббитовой заливки, коррозии рабочей части более 20 % ее поверхности, выкрашивании более 50 % баббитовой заливки;

наличии круговых задиров на поверхности баббитовой заливки глубиной более 0,5 мм и шириной более 3 мм;

повышенном зазоре «на масло».

Подгонку вкладышей по шейкам вала производят путем шабрения баббитовой заливки, добиваясь, чтобы на I см2 баббитовой поверхности приходилось не менее двух пятен от краски или светлячков. После шабровочных работ баббитовую поверхность вкладышей выравнивают гладилкой. Натяг вкладышей в постели блока проверяют на стенде, а если стенда в депо нет — непосредственно в постели блока. Для этой цели между крышкой и постелью блока ставят металлические прокладки одинаковой толщины (обычно из фольги). Суммарная толщина двух прокладок должна равняться допустимому натягу вкладышей. Крышки подшипников закрывают до меток окончательной затяжки. Натяг вкладышей считается достаточным, если при постукивании медным молотком по торцу не происходит продольное перемещение вкладыша относительно постели и щуп толщиной 0,03 мм входит между вкладышем и постелью корпуса на глубину не более 15 мм. Разрешается восстанавливать натяг нанесением пленки эластометра ГЭН-150(В) на затылочную часть нерабочих вкладышей.

Источник

Таблица подбора подшипников шатунов. Масляный зазор коренных подшипников

Таблица подбора подшипников шатунов

Внутренний диаметр большой головки шатуна

Наружный диаметр шатунной шейки

Класс подшипника Толщина подшипника Масляный зазор Цветовая маркировка

1,503/1,506 0,014 — 0,039 Бесцветный

Класс подшипника Толщина подшипника Масляный зазор Цветовая маркировка

STD1 1,506/1,509 0,014 — 0,039 Коричневый

Класс подшипника Толщина подшипника Масляный зазор Цветовая маркировка

Указания по применению подшипников шатунов уменьшенного ремонтного размера

• Если заданного масляного зазора нельзя добиться при помощи подшипников шатунов стандартного размера, воспользуйтесь подшипниками уменьшенного ремонтного размера.

• При использовании подшипников уменьшенного ремонтного размера измерьте внутренний диаметр подшипника на установленном подшипнике и перешлифуйте шатунную шейку так, чтобы масляный зазор соответствовал норме.

Таблица подшипников шатунов уменьшенного ремонтного размера

При перешлифовке шатунных шеек под подшипники уменьшенного ремонтного размера сохраняйте радиусы скругленных углов по краям всех шатунных шеек.

• Установите коренные подшипники в блок цилиндров и крышки. Измерьте внутренние диаметры коренных подшипников, затянув болты крышек подшипников с требуемым усилием.

(Масляный зазор) = (Внутренний диаметр коренного подшипника) — (Наружный диаметр коренной шейки коленвала) Стандартный зазор: 0,018-0,042 мм Предельный зазор: 0,1 мм

• Если измеренные значения превышают указанные, подберите коренные подшипники, руководствуясь внутренним диаметром корпусов коренных подшипников и наружным диаметром коренных шеек коленвала так, чтобы масляный зазор соответствовал норме (см. далее раздел «Порядок подбора коренных подшипников»).

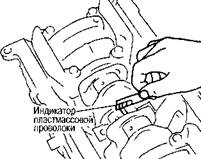

Измерение с помощью калиброванной пластмассовой проволоки

• Протрите от грязи и масла коренные шейки коленвала и поверхности подшипников.

• Разрежьте проволоку на отрезки немного короче, чем ширина подшипников, уложите их в направлении оси коленвала, только не на смазочные отверстия.

• Затяните болты коренных подшипников с требуемым усилием.

Не проворачивайте коленвал.

• Снимите крышки и подшипники и измерьте ширину отрезков проволоки индикатором на её упаковке.

Если измеренное значение превышает норму, примите те же меры, которые указаны в п. «Измерение».

Смотрите также:

— Порядок подбора и таблица… Порядок подбора коренных подшипников Когда используется новый блок цилиндров и коленвал (1) Определите класс корпусов коренных подшипников по таблице (см.…

— Масляный зазор подшипника… Масляный зазор подшипника шатуна Измерение • Установите подшипник в шатун и крышку и затяните гайки шатуна с требуемым усилием. С…

— Коленвал. Внутренний диаметр… 1. Проверьте коренные и шатунные шейки коленвала на наличие задиров, износа или расколов. 2.0 помощью микрометра измерьте овальность и конусность…

— Выбор коренного подшипника,… Выбор коренного подшипника: Внутренний диаметр корпуса коренного подшипника 66,654 — 66,663 66,663 — 66,672 66,672 — 66,681 Наружный диаметр коренной…

— Коробление верхней поверхности… Коробление верхней поверхности блока цилиндров • Удалите с контактной поверхности блока цилиндров следы герметика,’ старой прокладки, масла, нагара и т.д..…

Источник

Проверка масляного зазора в коренных и шатунных подшипниках коленчатого вала двигателя 4B12 Citroen C-Crosser 2007 — 2013

Инструменты:

- Ключ трещоточный

- Головка на 16 мм

- Динамометрический ключ

- Специальный инструмент с угловым индикатором МВ991614

- Нож

- Кисть флейцевая

Детали и расходники:

- Очиститель (или растворитель)

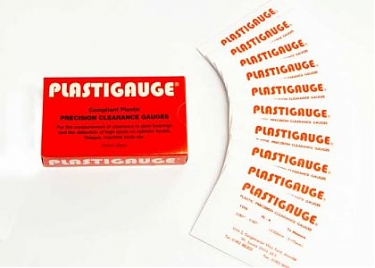

- Пластиковый калибр Plastigauge PL-А (0,025 — 0,175 мм)

Применение метода пластикового калибра значительно упрощает процедуру определения зазоров в подшипниках коленчатого вала.

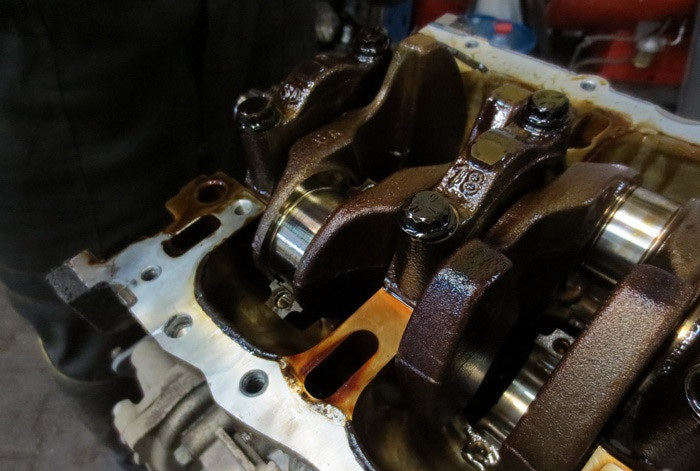

Измерение зазора в коренных подшипниках коленчатого вала

1. Очистите поверхности блока цилиндров, коренные подшипники коленчатого вала и коренные шейки вала от отложения масла, смазки и других загрязнений.

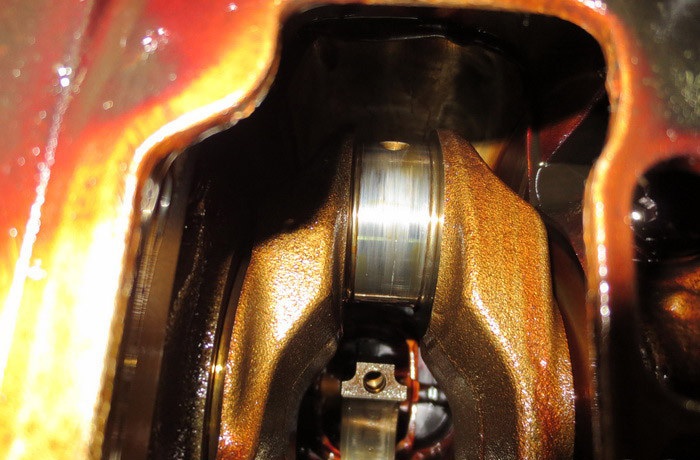

2. Аккуратно уложите коленчатый вал Ситроен в блок цилиндров.

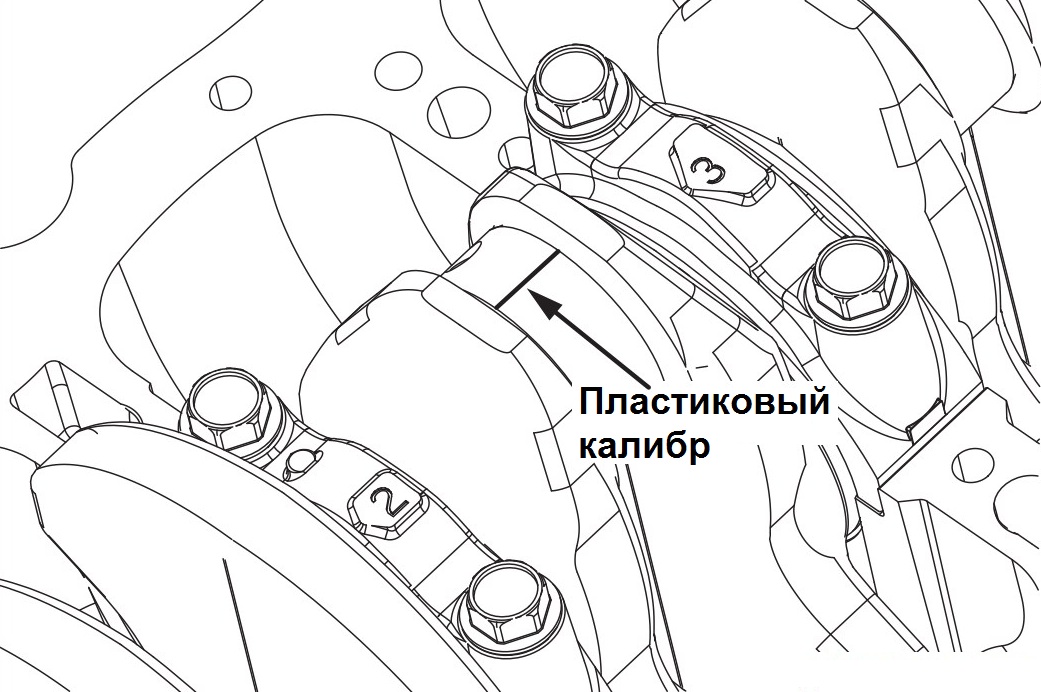

3. Отрежьте кусок пластикового калибра длиной, совпадающей с шириной шейки, затем положите его на шейку коленчатого вала вдоль оси вала.

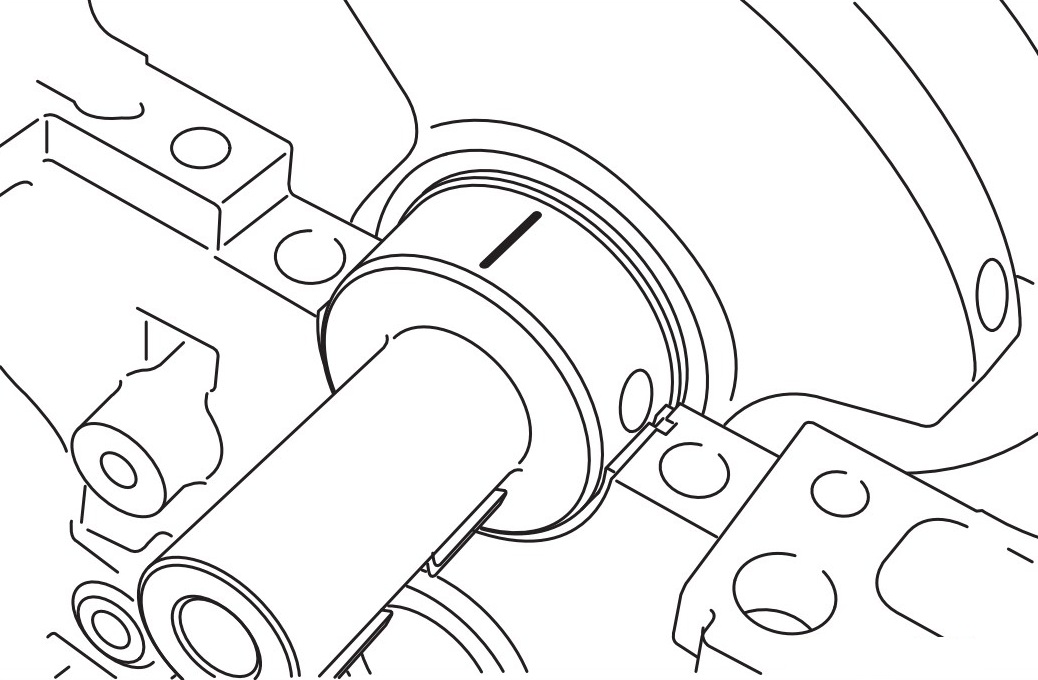

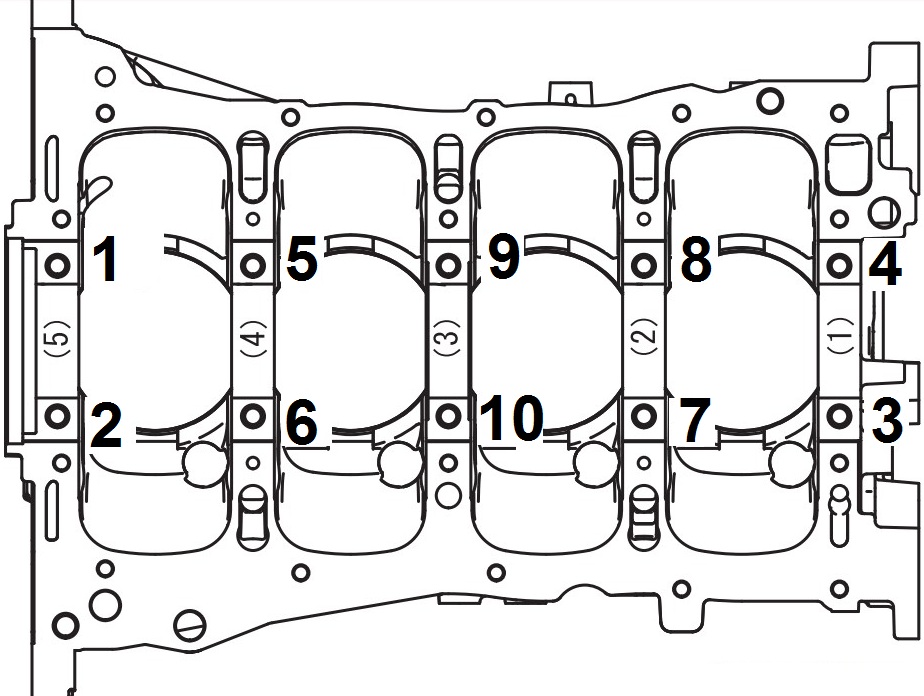

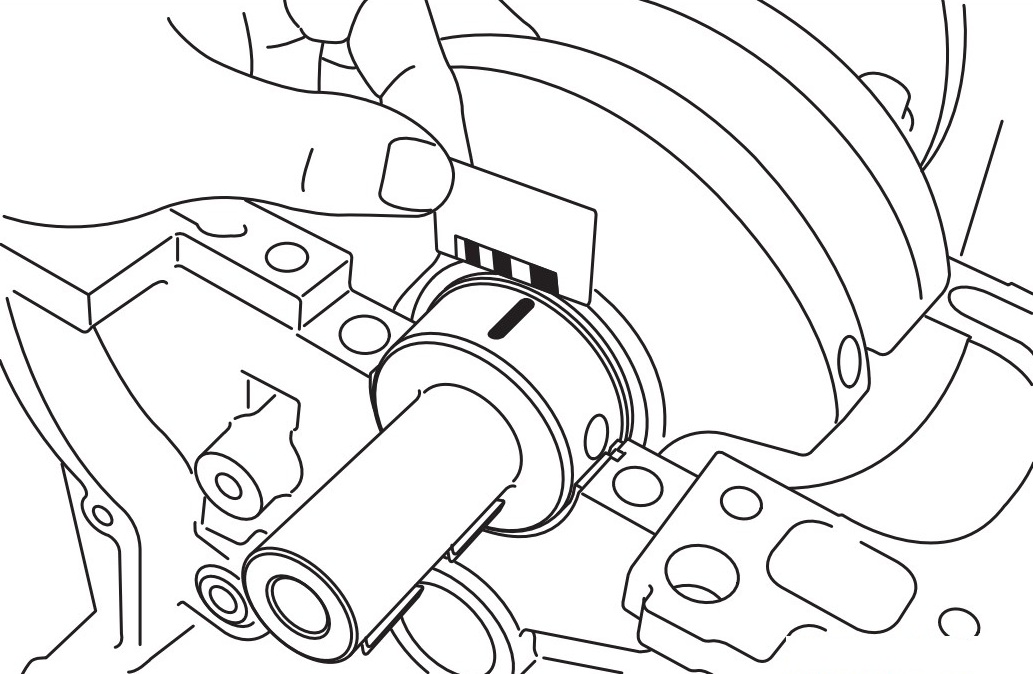

4. Осторожно установите крышки коренных подшипников коленчатого вала на блок цилиндров в соответствии с идентификационной меткой (номером коренного подшипника), нанесенной на крышке, как показано на рисунке.

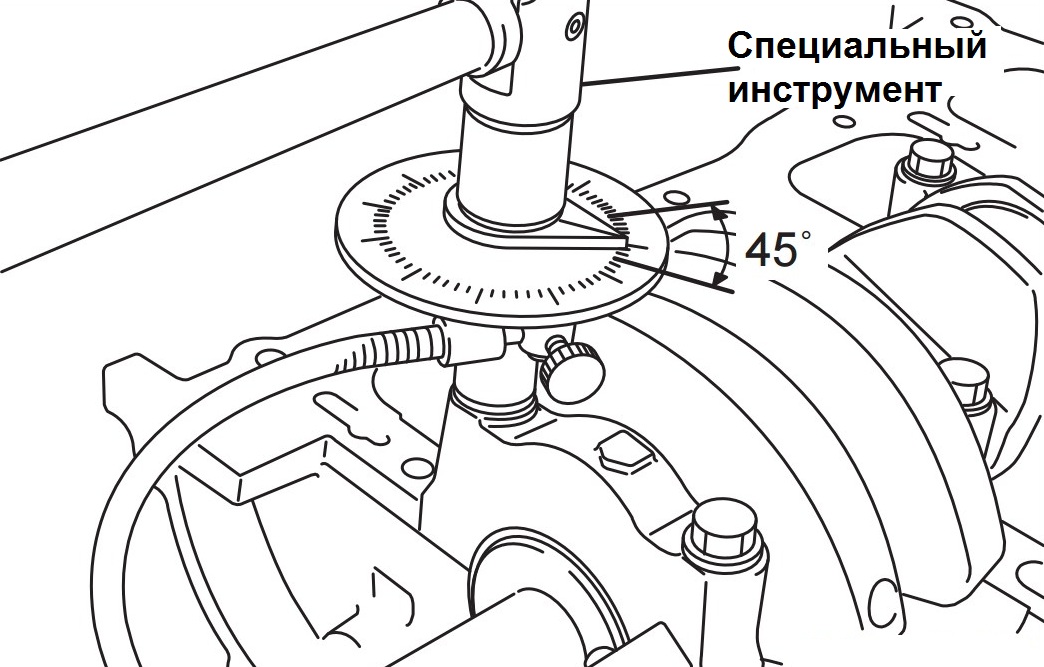

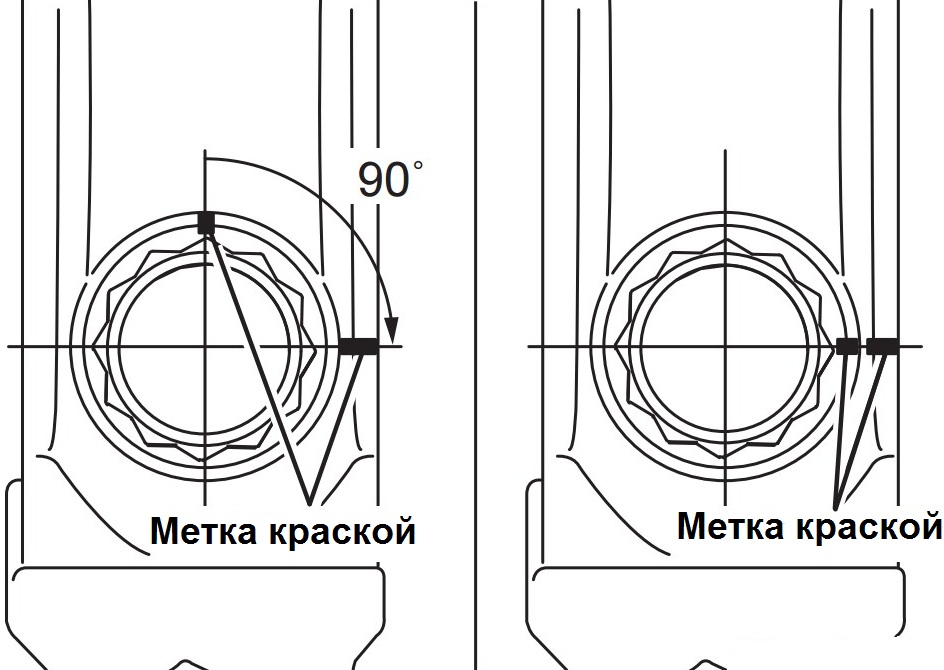

5. Затяните болты крепления крышек коренных подшипников в соответствии со специальной процедурой, приведенной здесь.

6. Отверните болты крепления крышек коренных подшипников в несколько приемов и в последовательности, указанной на рисунке, затем осторожно снимите крышки.

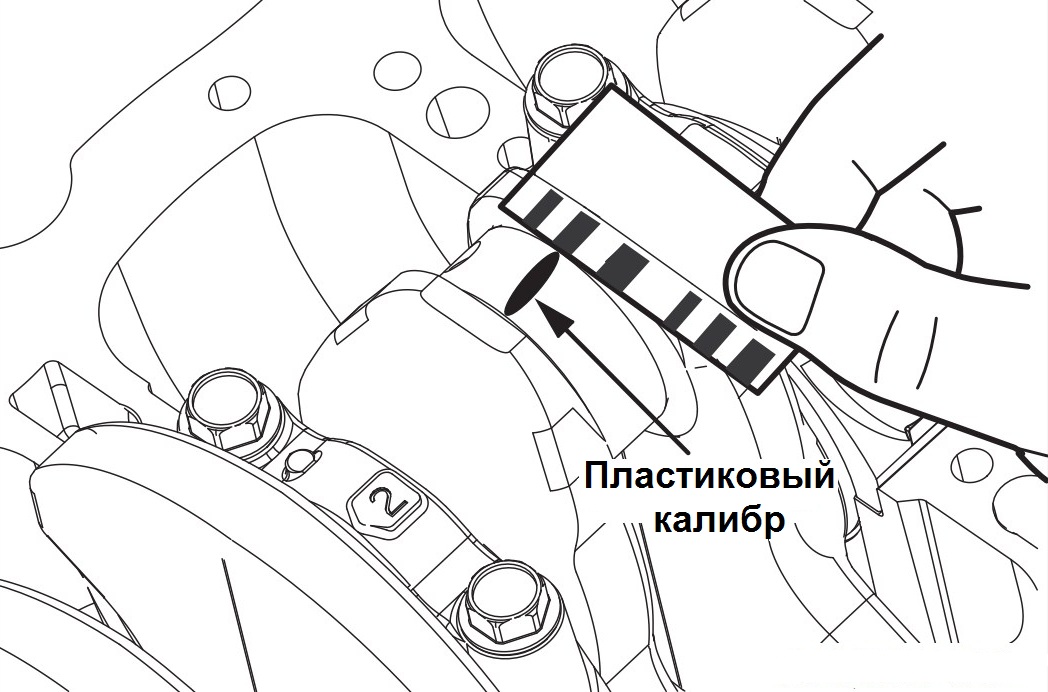

7. Измерьте ширину раздавленной калиброванной пластиковой проволоки в ее наиболее широкой части, используя шкалу, отпечатанную на упаковке пластикового калибра.

Зазор коленвала (в коренных подшипниках): номинальный – 0,012-0,030 мм; предельно допустимый – 0,08 мм.

Измерение зазора в шатунных подшипниках коленчатого вала

1. Очистите от масла и загрязнений шейки коленчатого вала и вкладыши.

2. Отрежьте кусок пластикового калибра длиной, равной ширине вкладыша, и поместите его параллельно оси шейки вала в стороне от отверстия для прохода масла.

3. Затяните болты крепления крышек шатунных подшипников в соответствии со специальной процедурой, приведенной здесь.

Не поворачивайте коленчатый вал во время процедуры измерения зазора.

4. Снимите крышку и по шкале, отпечатанной на упаковке калибров, определите зазор в шатунных подшипниках.

Зазор в шатунном подшипнике: номинальный – 0,018 — 0,045 мм; предельно допустимый – 0,10 мм.

В статье не хватает:

- Фото инструмента

- Фото деталей и расходников

Источник