Обслуживание НЕразборных подшипников

Принято считать, что неразборные подшипники живут недолго, и после некоторого срока службы их нужно выбросить и заменить новыми. Однако, на самом деле они относительно неразборные, и могут служить столько же времени, как и разборные. Как подготовить к обслуживанию подшипники такого типа — читайте ниже.

Разобрать для промывания и смазки можно любые неразборные подшипники для роликов. Абсолютно любые. На самом деле это не сложнее похода в магазин для покупки нового комплекта. И уж точно обойдется дешевле.

Для этого я предлагаю совершить над ними «следующие действия».

— с каждого неразборного подшипника нужно снять по одной пылезащитной пластинке (пыльнику), а затем, после промывки и смазывания вставить подшипники открытой стороной внутрь колеса. Ущерба подшипникам тут нет никакого — внутри колеса чисто и стерильно. Многие производители подшипников, догадавшись об этом, сразу комплектуют свои подшипники только одним пыльником: так поступают, к примеру: фирмы «Kryptonics» и «BlackHole EPS-System».

Для разборки неразборных подшипников понадобятся: нож с тонким острым твердым острием и утконосы (пассатижи с узкими носами).

Итак, лучше всего проделать эту операцию, не вынимая подшипников из колес — так намного удобнее держать все в руках.

Наверняка многие из вас уже пытались ранее «сдернуть» пыльник с подшипника и ничего из этого не вышло. Наиболее распространенная ошибка — пытаться снять его, зацепляя пыльник со стороны большого кольца подшипника. Снять таким образом пыльник и в самом деле нереально.

Я предлагаю поступить иначе: снять пыльник через щель между пыльником и внутренним (малым) кольцом подшипника.

Держа нож перпендикулярно подшипнику, нужно вставить его острие между внутренним кольцом и пыльником ; затем чуток отогнуть край пыльника движением ножа, опустив его ручку по радиусу к центру подшипника. Главное при этом — не зацепить ножом обойму-сепаратор, которая внутри держит шарики — т.е. при первом движении надо лишь немного зацепить пластинку-пыльник, введя нож в подшипник максимум на 2 мм.

Поместив нож параллельно подшипнику, вставьте его в отогнутую щель, и вращательными движениями ножа отгибайте пыльник — будет похоже на вскрытие консервной банки, только с внутренней стороны.

Внутренний край пыльника будет отгибаться, приподниматься и потянет за собой внешний край. Теперь его можно легко вынуть ножом. Если пыльник сделан из жесткого металла, то можно его поддеть и вытянуть за поднятый край утконосами.

Вот и все. Теперь подшипник нужно вынуть из колес и заняться промыванием и смазкой. Не надо стопроц. верить тем, кто однозначно советует «просто купить новые да и все тут» — лично у меня весь процесс снятие колес-промывка-смазка-сборка занимает чуть более часа. В первый раз, конечно, у Вас вйдет подольше.

А на сэкономленные средства и время можете выпить зеленого чаю , а может быть даже испечь на досуге коврижку с маком :))

Понравилась статья? Поделитесь с друзьями!

Источник

Как удалить обойму подшипника из корпуса. Как разобрать подшипник.

Иногда случаются неприятные ситуации, когда подшипник рассыпается, и его наружная обойма остается в корпусе. Причем эту обойму на первый взгляд вытащить просто не реально. Обычные съемники в этом случае не помогут, так как их просто не за что зацепить. Выбить тоже не получиться, так как просто некуда ударить.

Но не все так безнадежно, как кажется на первый взгляд. Способ есть. Он заключается в том, что необходимо собрать на этой обойме целый подшипник. То есть взять недостающие детали с другого подшипника и установить их на эту обойму. После этого кольцо можно будет выбить из корпуса.

В первую очередь нам понадобиться аналогичный старый подшипник. Для этого нужно знать его номер. Если старого нет в наличии, то придется покупать новый. Можно купить самый дешевый китайский. Он понадобиться один раз как донор.

После того как донор нашелся, его необходимо разобрать.

Как разобрать подшипник

Если подшипник закрытый, то сначала снимаем защитную боковую накладку каким-либо острым предметом.

Вторым этапом вынимаем сепаратор. Как правило, сепараторы бывают двух типов — пластиковые и металлические. Если у вас установлен пластиковый сепаратор, то его просто выдавливаем отверткой в боковую сторону.

Металлические сепараторы состоят из двух частей которые склепаны между собой. Поэтому если вам попался металлический сепаратор, то нужно в первую очередь разбить пару заклепок, чтобы можно было отверткой подцепить его. Для этого нужно отверткой или любым тонким и прочным предметом бить между шариками пока части сепаратора не разойдутся. После отверткой подцепить одну из частей и с силой выдернуть.

Следующим этапом нужно все шарики собрать рядом. Это можно сделать опять с помощью отвертки.

Теперь необходимо внутреннюю обойму подшипника вывернуть из внешней обоймы. Выворачивать нужно в сторону от шариков. Как это сделать смотрите на фото ниже.

Удаляем обойму из корпуса

После того как разобрали подшипник займемся удалением обоймы из корпуса.

Сначала наносим на обойму смазку. Она нужна, чтобы удержать шарики, которые мы будем туда устанавливать.

Теперь приклеиваем на эту смазку шарики. Устанавливать их необходимо вплотную друг к другу. Необязательно устанавливать все шарики. Два, три шарика можно оставить.

Устанавливаем внутреннюю обойму.

Теперь нужно развести шарики равномерно по окружности обоймы.

После того как установили шарики в нужном положении, появилась возможность выбить подшипник по его внутренней обойме. Можно приступить к выбиванию.

Источник

4 лучших способа, как легко достать подшипник

В больших машинах подшипники нередко остаются навечно и утилизируются вместе с агрегатом. Случается, что подшипники со временем разрушаются от старости, коррозии, нагрузки и иных жизненных неприятностей. Достать, снять их нелегко. Обычно они располагаются в труднодоступных, глухих отверстиях, запрессованы или иным методом закреплены. В статье мы рассмотрим 4 способа извлечения или снятия подшипника с детали.

Вытесняющий способ

Этот дедовский способ подойдет для снятия подшипникаиз глухого отверстия. Причем он должен быть посажен с небольшим натягом. Обычно выковырять его оттуда необычайно сложно — посадочное место узла без зазоров. Достать деталь можно за счет компрессионного давления изнутри посадочного давления. Для операции приготовим:

- любую густую смазку — подойдет солидол или циатим;

- оправку диаметром чуть менее посадочного места.

Заполняем отверстие смазкой до конца, стараясь заполнить его полностью. Небольшими ударами оправки добиваемся затекания масла под шарики. Загнав смазку внутрь, небольшими резкими ударами вгоняем ее оправкой внутрь посадочного места. Сначала будет казаться, что все бесполезно — подшипник стоит, а масло исчезает внутри. Но стоит провести серию из заполнения смазкой и резких ударов, как деталь выдавит из глухого отверстия. Лучший результат достигается вбиванием оправки с минимальным зазором и длиной не менее 3 толщин подшипника.

Вместо масла нередко используют мокрую бумагу или пластилин.

Извлечение крытого подшипника

Способ похож на вытесняющий, но без использования оправки. Необходимо добиться попадания смазки под подшипник. Состав из масла или вязкой жидкости разными способами загоняется внутрь. При аккуратных ударах молотком внутреннее давление жидкости возрастает. Расширяясь, она старается вытолкнуть нужный нам узел.

Силовой способ

Демонтаж остатков разрушенного шарикоподшипника нередко осложняется при невозможности загнать съемник. Если обойма осталась на месте, обычным съемником не за что зацепиться, при этом стянуть запчасть невозможно.

В таком случае удалить ее можно несколькими способами:

- Если не хватает много шариков и сепаратор пластмассовый. Разрушаем сепаратор ударами отвертки. После этого скатываем шарики в одно место — внутреннее кольцо легко снимается или выбивается.

- С металлическим сепаратором используем крепкую отвертку или пробойник. Ударами между шариками разрушаем сепаратор.

- Безнадежные агрегаты придется вырезать сваркой, демонтируя по частям.

- Удалению прикипевшего узла помогает его нагрев с последующим резким остужением водой. Окалина, которая держит деталь, растрескивается при изменении температуры.

- Приварить к плоскости подшипника металлический лист. После зажима детали в тиски легкими ударами по металлу стягиваем с ним и саму запчасть.

- Вместо металлического листа можно вварить болт в центральное отверстие. В этом случае воздействуем уже на него, раскачивая или вытаскивая прессом.

- Вместо потерянных шариков вталкивается подходящего размера болт, проворачивается, зацепляясь за канавку качения. Задача ремонтника — приложить достаточно усилия для вытаскивания «репки».

Способ с применением инструментов

Придумав подшипник, инженеры сразу озаботились изготовлением специального инструмента для его снятия. Это нужно для быстрой работы специалистов и исключения финансовых вложений. Прикипевшие и ржавые вытеснением вытащить будет невозможно. Для их извлечения придумали инструменты — съемники, выколотки.

Иностранцы используют специальный съемник — его лапки вставляются в беговую дорожку внутрь кольца, после чего разжимаются, фиксируя деталь. Теперь остается только выдернуть подшипник, приложив немного усилий.

Если случай совсем безнадежен, придется использовать сварку или болгарку, если размер подшипника позволит это сделать. Разрезанные части с легкостью достаются из гнезда или снимаются с оси.

Не стоит отчаиваться даже в самом сложном случае. Каждый ремонт — частный случай и готового решения не предполагает. Демонтаж детали часто проще монтажа. Если не удается применить познания в физике или отсутствуют специальные инструменты, подшипник всегда можно разрушить и вытащить по частям.

Источник

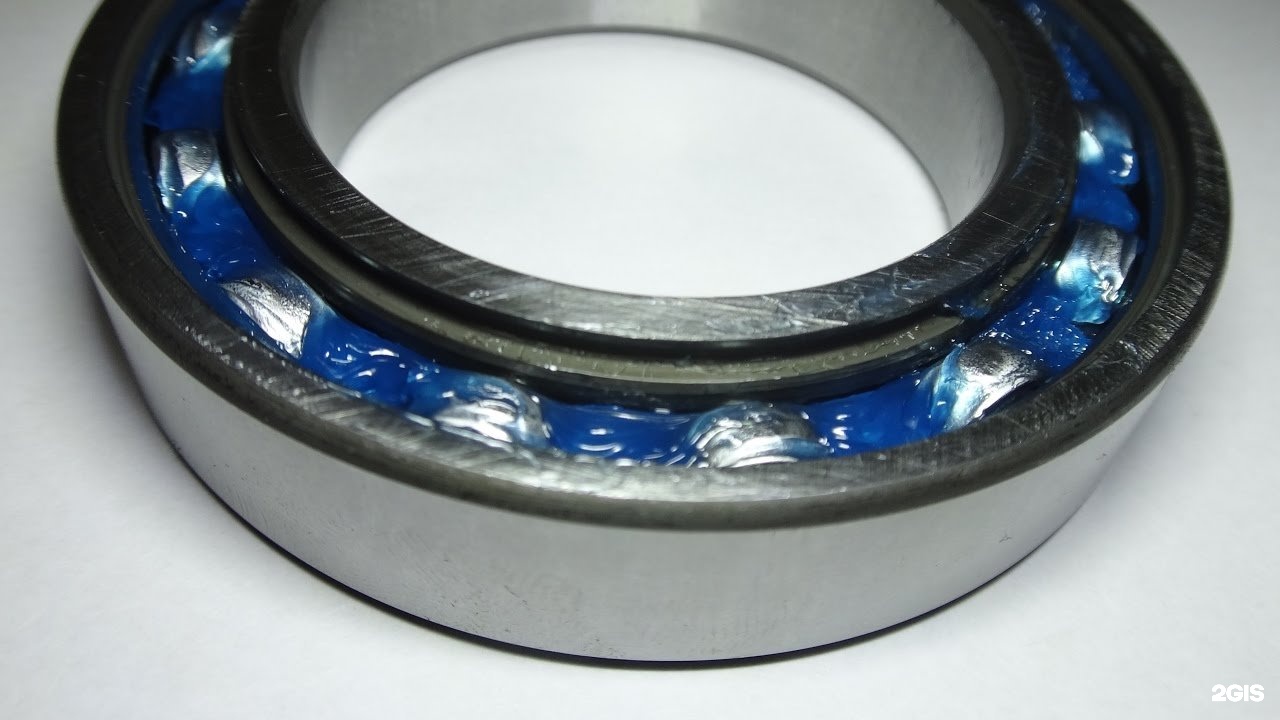

Подшипники закрытого типа: обозначение, как открыть и как смазать закрытые подшипники

Такие устройства необходимы для защиты механизма от загрязнений в виде пыли и абразивных частичек. Кроме этого, для удержания консистентной смазки внутри. Поэтому существуют несколько образцов внешних и встроенных уплотнителей, которые помещают между двумя кольцами. В таблице показаны размеры закрытых шариковых подшипников.

| Название габаритов механизмов качения | d | D | B | r | Масса в килограммах | C, H | СО, H | Угловая скорость | |

| С одним уп. | С двумя | ||||||||

| Первая партия диаметров | |||||||||

| 60106 | 80106 | 30 | 55 | 13 | 1,5 | 0,120 | 13300 | 6800 | 12 |

| 60104 | 80104 | 20 | 42 | 12 | 1,0 | 0,070 | 9360 | 4500 | 17 |

| 60018 | 80018 | 8 | 22 | 7 | 0,5 | 0,012 | 3250 | 1340 | 32 |

Вторая группа диаметров

| 60024 | 80032 | 4 | 13 | 5 | 0,3 | 0,004 | 900 | 415 | 38 |

| 60220 | 802220 | 100 | 180 | 34 | 3,5 | 3,16 | 124000 | 79000 | 3,4 |

| 60025 | 80025 | 5 | 16 | 5 | 0,5 | 0,006 | 1480 | 740 | 36 |

| 60218 | 80218 | 90 | 160 | 30 | 3,0 | 2,20 | 95600 | 62000 | 5,0 |

| 60026 | 80026 | 6 | 19 | 6 | 0,5 | 0,010 | 2170 | 1160 | 32 |

| 60214 | 80214 | 70 | 125 | 24 | 2,5 | 1,06 | 61800 | 37500 | |

| 60027 | 80027 | 7 | 22 | 7 | 0,5 | 0,013 | 3250 | 1350 | 30 |

| 60212 | 80212 | 60 | 110 | 22 | 2,05 | 0,80 | 5200 | 31000 | 6,0 |

| 60028 | 80029 | 9 | 9 | 8 | 1,0 | 0,019 | 46200 | 1960 | 26 |

| 60210 | 80210 | 50 | 90 | 20 | 2,0 | 0,46 | 35100 | 19800 | 7,0 |

| 60200 | 80200 | 10 | 30 | 9 | 1,0 | 0,030 | 5900 | 2650 | 24 |

| 60209 | 80209 | 45 | 85 | 19 | 2,0 | 0,41 | 33200 | 18600 | 7,5 |

| 60201 | 80201 | 12 | 32 | 10 | 1,0 | 0,037 | 6890 | 3100 | 22 |

| 60208 | 80208 | 40 | 80 | 18 | 2,0 | 0,36 | 32000 | 17800 | 8,5 |

| 60202 | 80202 | 15 | 32 | 11 | 1,0 | 0,045 | 7800 | 3550 | 19 |

| 60207 | 80207 | 35 | 72 | 17 | 2,0 | 0,29 | 25500 | 13700 | 9,0 |

| 60203 | 80203 | 17 | 40 | 12 | 1,0 | 0,065 | 9560 | 4500 | 17 |

| 60208 | 80208 | 40 | 80 | 18 | 2,0 | 0,36 | 32000 | 17800 | 8,5 |

| 60204 | 80204 | 20 | 47 | 14 | 1,5 | 0,106 | 12700 | 6200 | 15 |

| 60205 | 80205 | 25 | 50 | 15 | 1,5 | 0,12 | 14000 | 6950 | 12 |

Третья партия диаметров

| 60302 | 80302 | 15 | 42 | 13 | 1,5 | 0,08 | 11400 | 5400 | 17 |

| 60314 | 80314 | 70 | 150 | 35 | 3,5 | 2,50 | 104000 | 63000 | 4,5 |

| 60303 | 80303 | 17 | 47 | 14 | 1,5 | 0,11 | 13500 | 6650 | 16 |

| 60311 | 80311 | 55 | 120 | 29 | 3,0 | 1,37 | 71500 | 41500 | 5,6 |

| 60305 | 80305 | 25 | 62 | 17 | 2,0 | 0,23 | 22500 | 11400 | 11 |

| 60310 | 80310 | 50 | 110 | 27 | 3,0 | 1,08 | 61800 | 36000 | 6,3 |

| 60306 | 80306 | 30 | 72 | 10 | 2,0 | 0,34 | 28100 | 14600 | 9 |

| 60309 | 80309 | 45 | 100 | 25 | 2,5 | 0,64 | 41000 | 22400 | 7,5 |

| 60307 | 80307 | 35 | 80 | 21 | 2,5 | 0,44 | 33200 | 18000 | 8,5 |

| 60308 | 80308 | 40 | 90 | 23 | 2,5 | 0,64 | 52700 | 30000 | 6,7 |

Типы конструкции

Элементы такого вида необходимы для работы ответственных узлов. Классифицируются они так же, как и открытые, но с добавлением маркировки. Например: 62012 – это относится к изделию без прокладки. 62012-Z или 62012-2Z – уже смежные модели с 1 и соответственно с 2 гранями.

При выборе той или иной модификации следует учитывать основные факторы:

- • При каком температурном режиме допустимы предельные нагрузки.

- • В какой среде будет эксплуатироваться, где превалирует вода, пыль. Есть ли сильное воздействие химических соединений.

- • Установленная скорость вращения по техническим характеристикам.

- • Возможна или нет подача дополнительного смазочного материала.

С одной стороной

Обозначение однорядных происходит по ГОСТу 8882-75. Буква Z говорит о том, что в механизме задействован металлическо-резиновый уплотнитель. Дополнительная аббревиатура RS может встречаться на импортных моделях и несет такую же информацию.

С двумя сторонами

Обозначение закрытых подшипников такое же, как у первого типа, только перед буквами ставиться цифра 2. Они более универсальны и востребованы тогда, когда есть вероятность загрязнения с обоих краев.

Виды уплотнений

Защита узла от попадания внешних загрязнителей может быть осуществлена как на заводе изготовителе, так и отдельным элементом. Наружный представляет собой устройство, которое ставится рядом, фиксируется, в большинстве случаев с внешней стороны. Внутренняя часть плотно прилегает к полированной поверхности вращающейся оси. Изделие может быть на основе сальника или набивки. Редко применяются конструкции, герметизирующие за счет центробежной силы.

Скрытый устроен, как шайба, плотно зафиксированная на верхней обойме. Часть, соприкасающаяся с центральным кольцом, скользит и при этом постоянно остается в контакте с поверхностью. Обычно изготавливается из металла с покрытием из полимеров. Сталь создает прочный каркас, а пластик позволяет упруго и без трения обеспечить прилегание.

Типы уплотнителей закрытых радиально-упорных подшипников

В подавляющем большинстве случаев защитный встроенный кожух бывает цельнометаллическим или каучуковым. Последнее название является условным, потому что используются разные виды пластиков, и каркас часто бывает из железного сплава.

Маркировка изделий со стальной шайбой проводится одной буквой Z, когда преобладает односторонняя герметизация, 2Z – с двух направлений. По аналогии RS или 2RS обозначают наличие одного или нескольких полимерных пыльников. В отечественной системе ГОСТ отличие фиксируется цифрами. Например: 180205. 1 – это материал, в данном образце, пластик. 8 – двухсторонний. 60206. Первая цифра говорит об одной защитной шайбе из металла.

Достоинством уплотнителей из железа является высокая прочность и устойчивость к перегреву. Но при этом контакт скользящей поверхности может быть не достаточен. Пластиковые более плотно прилегают к полированной плоскости, но при высокой температуре деформируются и перестают выполнять свои функции. В моделях большого диаметра используют двухкомпонентные изделия, где стальной диск обеспечивает геометрию, а полимерное напыление – плотное прилегание и устойчивую фиксацию.

Маркировка закрытых подшипников

Рассмотрим более подробно стандарты ИСО. Суффикс Z обозначает наличие одной защитной шайбы из стали. 2 Z или ZZ говорит о том, что товар защищен металлическими уплотнителями с обеих сторон.

Обозначение RS утверждает, что узел частично огражден пластиковой манжетой. Если в коде присутствует аббревиатура 2 RS, то сепаратор прикрыт целиком. Цифровое или буквенное дополнительное позиционирование, стоящее после, описывает материал, из которого состоит крышка. Возможны такие варианты: RS 1; RS 2; RS 1Z ; RSH; RSL. Наиболее распространенный стандартный тип – это бутадиенакрилонитрильный каучук. Он устойчив к воздействию нефтепродуктов, животных и растительных жиров, влаги и пара.

Проверка на пригодность открытого или закрытого подшипника (осевое или радиальное биение, усталостные раковины)

Для диагностики качества необходимо снять защитные шайбы. Удалить полностью консистентную смазку, промыв изделие в солярке или в другом растворителе (бензин, керосин). Теперь ничто не помешает оценить состояние поверхностей качения и степень износа сепаратора:

- • Производим визуальный осмотр на предмет наличия следов выработки (сколы, трещины, раковины и коррозия).

- • При смещении обойм относительно друг друга в одной плоскости не должно быть заметного люфта.

- • Перекос внешних и внутренних колец при небольшой нагрузке иногда еле различимым.

- • Зажав пальцами место посадки оси, другой рукой необходимо добиться вращения. Движение наружной поверхности обязано быть плавным без лишнего шелеста и скрежета.

Выполнение всех трех тестов гарантирует достаточное качество изделия. Без лабораторных исследований более надежно провести выбраковку невозможно.

Как открыть закрытый подшипник с железным пыльником для смазки

Металлическое кольцо держится в обойме за счет упругости. Для того чтобы добраться до шариков, надо острым предметом (лезвие ножа, специальный захват или шило) зацепить и выщелкнуть. При этом способе следует быть аккуратным и не помять устройство. Иначе будет невозможным в дальнейшем поместить его на место.

Далее, такую же операцию производим с другой стороной. После этого удаляем старый наполнитель с помощью растворителя (диз. топливо, бензин, керосин). Подсушиваем. Проводим диагностику на пригодность по алгоритму, описанному выше, и начинаем сборку.

Устанавливаем одно защитное кольцо. Помещаем в пространство новое масло. Прокручиваем несколько раз, чтобы она распределилась по всему объему. Убираем излишки и закрываем второй крышкой. Существуют модели, где предохранительное устройство фиксируется металлическим стопором. Тогда требуется снимать и устанавливать эту деталь.

Смазка в подшипниках закрытого типа с защитой двух сторон без разборки

Герметизация изделий, особенно с металлическими шайбами достаточно условна. Между деталями существует небольшой зазор, позволяющий ввести туда состав, если он будет находиться в жидком состоянии. Поэтому во многих случаях совсем необязательно производить демонтаж. Можно обойтись упрощенной процедурой. Трудность заключается в том, что технологически конструкция устроена так, что невозможно подать смазочную жидкость на детали, которые находятся внутри. Для решения этой проблемы мы изложим алгоритм действий.

Первоначально удаляем внешние загрязнения. Допускается слегка ополоснуть в солярке. Далее, под металлическую решетку подставляются негорючие материалы. После этого берется емкость, устанавливается на колосники, в ней разогревается «Литол» до текучести. Узел погружается и оставляется там до того, как консистенция смазочного вещества за счет остывания начинает приобретать свою первоначальную форму. Обычно на эту процедуру достаточно десяти или двадцати минут.

Извлекаем из ванны, протираем наружную поверхность. Рекомендуется для равномерного распределения наполнителя несколько раз повернуть деталь на 360 градусов. Эта операция часто позволяет значительно продлить срок эксплуатации. Недостатком является то, что трудно оценить степень износа.

Существует второй способ, который возможен, если консистентный литол очень сложно поддается нагреву, необходимо:

- • У тюбика или шприца отрезать кончик так, чтобы его диаметр был равен внешней окружности аппарата качения.

- • Поместить состав и прикрыть изделием отверстие при помощи хомута, закрепить его на месте.

- • При перемещении поршня содержимое будет продавливаться через неплотности манжет и попадать во внутреннее пространство.

На видео показано, как набить смазку в закрытый подшипник. Можно ввести вещество с помощью избыточного давления.

Какие узлы выпускаются в противопылевом исполнении

В конструкциях, где необходимо достичь долгой работы без возможности постоянной принудительной подачи состава, поддерживающего скольжение, используются модели, изолированные от среды. Это бывают неразборные однорядные (шариковые и роликовые), двухрядные, ступичные, радиально-упорные. В каждом случае используется несколько иные технические решения. Так, если для первого вида следует лишь сделать крепежную канавку на внешней обойме, то закрытые роликовые подшипники имеют более сложное строение. За счет того, что сепаратор в стандартной модели находится на уровне кольца.

Преимущества

К достоинствам можно отнести:

- • Изделия, поставляемые с завода, уже сразу готовы к эксплуатации.

- • Длительное время службы.

- • Возможно применение в условиях сильного запыления и попадания атмосферных осадков.

- • Зона скольжения постоянно изолирована и поэтому не происходит вытекание предохранительного материала.

- • Допустимо кратковременное использование с полным погружением в воду. При этом удаление жидкости происходит без последствий для узла.

- От того, какой смазкой забить закрытый подшипник, будет зависеть его температурный режим использования. Например, если применить «Циатим», то нагрев более 100 градусов не приведет к вытеканию и повышенному износу.

Область применения

Первоначально конструкция аппарата качения подразумевало наличие устройства промазывания, специальных предохранительных щитков с сальниковой набивкой, войлочными или резиновыми наполнителями.

Появление готового к эксплуатации механизма, не требующего дополнительного сервиса весь срок работы, позволило значительно упростить изготовление и сократить расходы на обслуживание. Сейчас все точки вращения, если нет необходимости в постоянном принудительном введении скользящего раствора, компонуются ограждающими подшипниками.

Эксплуатация таких видов предусмотрена технологическими особенностями и используется в агрессивных условиях, там, где оборудование больше всего подвержено воздействию нестандартных и специфических факторов:

- • Где существует при повышенной температуре испарение, к которой приводит влажность.

- • Где превалирует содержание мелкодисперсной пыли.

- • Где работа ведется с использованием органических веществ (жир, масло).

- • Где основное направление отрасли связано непосредственно с различными химикатами.

Большая часть сельхозтехники, автомобильного транспорта, станков легкой промышленности имеют узлы, не требующие сервиса. Ролики для спортивного инвентаря, складской техникой (рокла или гидравлическая тележка), конвейерной линии используют детали, которые подготовлены к работе на заводе-изготовителе. Бытовая и оргтехника не может обойтись без таких изделий малого диаметра.

В современных строительных инструментах, таких как: дрели, болгарки, шуруповерты, электро и бензопилы, бетономешалки, газонокосилки, виброплиты, подавляющее большинство вращающихся образцов укомплектованы скрытыми элементами качения. В легковом автомобиле такой тип применяется в ступицах, генераторе, вентиляторе, кондиционере, помпе, натяжном ролике, двигателях дворников, стеклоподъемниках.

Производители

Популярность узлов растет, поэтому все изготовители в мире стараются освоить производство такой продукции. На наш рынок поступают модели японских брендов NTN и NSK, немецкого LFD, FBJ из Китая, и многих других стран.

Российские ЕПК и ГПЗ представлены:

- • Московские под номерами 1 и 2.

- • Саратовский ПЗ за №3.

- • Самарские заводы приборостроения.

- • Томский ОАО «Ролтом» – 5.

- • Екатеринбургский ГПЗ 6.

Всего в России существует 28 крупных предприятий, выпускающих такую продукцию. Активное возведение началось еще в тридцатые годы прошлого столетия. Во время Второй Мировой войны их эвакуировали со всем оборудованием за Урал. После Победы стали развивать отрасль в этих северных областях, где и до сегодняшнего дня успешно работают на благо народного хозяйства.

Биография очень обширная, ГПЗ находятся не только на территории Сибири, но и расположены в Ростове-на-Дону, Курске, Пензе, Вологде, Самаре, в Курганской и Волгоградской областях. Кроме этого, не перестают работать предприятия в странах постсоветского пространства, таких как: Казахстан, Республика Беларусь, Украина. Торгово-производственная компания «МПласт» реализует большой ассортимент узлов качения, предназначенных для ручных гидравлических тележек и штабелеров. Мы дали подробные рекомендации, как вскрыть, разобрать и заменить смазку в закрытом подшипнике и для чего это необходимо делать.

Источник