Оптимальный относительный зазор в подшипниках скольжения

Оптимальный относительный зазор в подшипниках скольжения.

На основании диаграммы (рис. 665) построены графики hmin (рис. 666) при различных значениях λ в зависимости от относительного зазора ψ для l/d = 1 и 0,5 (принято d = 100 мм). Тонкими линиями нанесены значения относительной толщины ξ масляного слоя.

Как видно, зазор hmin имеет наибольшую величину при постоянных для всех λ значениях ξ (ξ = 0,5 при l/d = 1 и ξ = 0,4 при l/d = 0,5).

На рис. 667 (кривая 1) показана определенная по той же методике обобщенная зависимость ξ от l/d при наибольшей величине hmin.

Если исходить только из условия получения наибольших величин hmin, то кривую 1 можно было бы положить в основу расчета подшипника. В действительности же приходится учитывать еще и устойчивость его работы. При высоких значениях ξ резко падает жесткость масляного слоя, и положение вала в подшипнике становится неустойчивым, что обусловлено, во-первых, снижением давления в масляном слое из-за уменьшения его клиновидности, а во-вторых, увеличением угла α между направлением нагрузки Р и результирующей R сил давления масляного слоя по мере перемещения вала к центру подшипника по полукругу Гюмбеля (рис. 668, а).

Если нагрузка в этой области (точка А) по каким-либо причинам возрастает, то для восстановления равновесия центр вала должен переместиться влево и вниз по полукругу Гюмбеля на большое расстояние.

Таким образом, небольшие колебания режима работы вызывают и этой области значительные смещения вала, которые легко переходят в циклические вихревые движения. При возникновении вихрей ламинарное течение масла становится турбулентным, в связи с чем резко возрастают трение и тепловыделение в подшипнике. В масляном слое возникают кавитационные процессы, приводящие к разрушению материала подшипника.

Известны два типа вихрей: цилиндрический ( переносный ), при котором ось вала перемещается параллельно оси подшипника, и конический , при котором ось вала совершает движение по конусу. В зависимости от гидродинамических параметров подшипников, числа и расположения опор и жесткости системы частота вихревого движения может быть равна 1/2, 1/3, 1/4, 2/3 частоты вращения вала. Наиболее изучен и имеет наибольшее значение цилиндрический полускоростной вихрь (частота которого равна 1/2 частоты вращения вала).

Если к валу присоединены несбалансированные массы, то при циклических движениях вала возникают центробежные силы, пропорциональные радиусу движения центра вала. В области высоких значений ξ вал, сместившийся под влиянием внешних возмущений с равновесного положения (точка Б, рис. 668, б) совершает движение по спирали возрастающего радиуса, пока не приблизится к поверхности подшипника и не оттолкнется от нее под действием гидродинамических сил, возвращаясь в исходное положение, после чего цикл возобновляется.

В области малых ξ вал, сместившийся с равновесного положения (точка В), движется по спирали уменьшающегося радиуса, вихревое движение затухает, и вал довольно быстро возвращается в равновесное положение. Границей между устойчивой и неустойчивой областями является точка О касания полукруга Гюмбеля с направлением нагрузки (см. рис. 668, в). В этой точке линия центров вала и подшипника расположена под углом 45° к направлению нагрузки, и относительная толщина масляного слоя ξ = 1 – ε = 0,3.

Предельные по виброустойчивости величины ξ для конечных значений l/d (см. рис. 662, в) показаны на рис. 667 (кривая 2). Эти величины являются оптимальными, так как соответствуют наибольшим возможным в устойчивой области значениям hmin.

Источник

Зазоры в подшипниках

Виды зазоров, основные сведения

Под зазором в подшипнике качения или скольжения подразумевают величину перемещения, образующуюся при сдвиге одного кольца подшипника относительно другого в радиальном (радиальный зазор) Gr или осевом (осевой зазор) Ga направлениях. Внутренний зазор оказывает большое влияние на рабочие характеристики подшипников (усталостная долговечность, вибрация, шумность, нагревание и другие), поэтому правильно подобранный зазор по важности при подборе подшипников занимает третье место после определения его типа и размера.

Приходится часто сталкиваться с ошибочным мнением некоторых потребителей, которые, видимо, не представляя, что такое зазор и зачем он нужен, проверяют «качество» (по их мнению) изделия, перемещая кольца относительно друг друга и из того, насколько возможно это смещение (осевой зазор), делают вывод о том, насколько данный подшипник качественный. При этом нелепой процедуре часто подвергаются подшипники с заведомо увеличенным зазором или такой конструкции (например, радиально-упорные шариковые), где по определению кольца обязаны перемещаться относительно друг друга.

Помимо радиального и осевого различают также три других вида зазоров: начальный, посадочный и рабочий .

Для чего нужен радиальный зазор в подшипниках качения

Выделяемое при работе подшипника тепло передается валу и корпусу. Поскольку теплопроводность корпусов почти всегда выше, чем валов, температура внутреннего кольца подшипника и его тел качения зачастую на 5 — 10°С бывает выше, чем температура наружного кольца, при этом может расти в зависимости от условий работы до очень больших значений. Вследствие термического расширения существующий радиальный зазор уменьшается вплоть до недопустимо минимальных величин, что может повлечь за собой повышения силы трения и выход подшипника из строя. Для того.ю чтобы подобное не допустить и выпускаются изделия с заведомо увеличенным зазором. Отсюда пошло и принятое выражение «увеличенный тепловой зазор».

Полагают, что наиболее благоприятным условием для радиальных шариковых подшипников (наиболее распространенной группы) является рабочий зазор близкий к нулю или даже натяг малой величины. Но если эти подшипники воспринимают высокие осевые нагрузки, то они должны иметь увеличенный зазор, что позволяет увеличить рабочий угол контакта и, тем самым, повысить осевую грузоподъемность.

Начальный зазор в подшипниках

Под начальным (или теоретическим) радиальным зазором понимают зазор подшипника в состоянии поставки. Замеры осуществляются с помощью прибора путем смещения одного из колец подшипника в крайнее его положение под определенной нагрузкой. Для некоторых типов замеры радиального зазора выполняют методом подбора щупа соответствующей зазору толщины. Для разных конструктивных групп радиальных подшипников имеются свои группы (ряды) радиальных зазоров. Каждая группа ограничена минимальной и максимальной величинами допускаемого радиального зазора и обозначается номером (см. табл. 1). Наибольшее распространение получила нормальная группа, которая никак не кодируется в номере, 3 и 7. Чуть меньше распространены группы 6 и 8 (последний, а также 3 характерен для жд подшипников).

Рассмотрим на примерах несколько обозначений типов подшипников:

Группа радиального зазора — 7 (увеличенный), класс точности проставляется сразу после обозначения группы радиального зазора, это 6. Далее идет номер подшипника — 180306, а после него кодируются конструктивные особенности — У1С2Ш2У.

В номере этого роликового двухрядного подшипника можно заметить обозначение зазора 3 (также увеличенный, см. таблицу ниже), класса точности (0) и Н — канавка.

Далее приведена таблица групп радиальных зазоров для разных типов подшипников по отечественной системе обозначений.

В качестве обозначения радиального зазора в подшипнике могут применяться не только цифры, но и буква Н — она указывает на специальные требования к величине радиального зазора, не предусмотренной группами зазоров по ГОСТ или другим стандартам. Эта буква ставится на второе место в ДУОЛ и обозначает ненормализованный радиальный зазор, например, Н0-32330МУ1.

Зазоры в импортных подшипниках

По международной системе условных обозначений принято гораздо меньшее количество групп радиального зазора, их выделяют 5, при этом фактически потребители сталкиваются только с тремя — нормальным CN (в номере не указывается), С3 (неполный, но аналог нашего обозначения 7) и С4 (8 группа). Ниже приведена таблица зазоров для шариковых подшипников (на примере японских NSK).

В последнее время в продаже все чаще встречаются подшипники японских производителей (KOYO, NSK) с зазором CM — это специальный зазор для электродвигателей, который не фигурирует в ISO и являющийся чуть больше нормального, но значительно меньше, чем C3 или 70 по-нашему (позволяет снизить уровень шума).

Посадочный зазор

Под посадочным радиальным зазором понимают зазор, установившийся после монтажа подшипников. Причинами его изменения является упругая деформация колец, вызванная посадочными натягами и погрешностями формы посадочных мест.

Рабочий зазор

Рабочим радиальным зазором называют зазор в подшипнике при установившихся температурном и рабочем циклах машины. При этом из-за перепада температур он может уменьшаться или увеличиваться вследствие того, какое из колец более нагрето.

Тепловое удлинение вала может увеличивать или уменьшать зазор в зависимости от конструкции подшипника и схемы его монтажа. Зазор возрастает пропорционально увеличению нагрузки на подшипник.

С учетом изложенного необходимо выбирать соответствующую группу радиального зазора подшипника.

Роликовые подшипники с цилиндрическими, коническими и сферическими роликами, как правило, должны иметь небольшой рабочий зазор в узлах общего применения. Но в отдельных случаях они устанавливаются и с преднатягом, как, например, роликовые подшипники с цилиндрическими роликами в точных шпинделях станков или конические роликовые подшипники в главной передаче автомобиля. Для удовлетворительной работы роликовые сферические подшипники всегда должны иметь положительный рабочий зазор.

Подшипник с коническим отверстием имеет несколько больший начальный радиальный зазор, чем подшипник с цилиндрическим отверстием. Это обусловлено спецификой создания обязательного натяга при установке подшипников на конические шейки валов, либо на закрепительные и стяжные втулки.

Зазоры в подшипниках скольжения

Значения зазоров неразъемных подшипников скольжения приведены в данной таблице:

Разъемные подшипники скольжения должны иметь зазоры между шейкой вала и вкладышем, приведенные в данной таблице:

Зазоры в неразъемных подшипниках скольжения определяют щупом с торцевых сторон втулок либо измерением диаметров втулок и шеек валов при разборке электрических машин.

В подшипниках скольжения с разъемными вкладышами зазоры определяются методом «оттисков» при помощи кусочков свинцовой проволоки диаметром 1—1,5 мм, укладываемых на шейку вала, и прижимаемых верхним вкладышем при полной затяжке обеих половин. Зазоры между крышкой и телом вкладыша измеряются так же. Зазор должен быть в пределах 0,05 — 0,1 мм, натяг крышки и вкладыша недопустим.

Источник

6.4. Подшипники скольжения

Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. – Донецк: Юго-Восток, 2011. – 238 с.

Участки поверхности вкладыша подшипника скольжения, соприкасающиеся через масляную плёнку с вращающимся валом, должны иметь характерный блеск баббита. В правильно пришабренном вкладыше зона касания вала располагается равномерно, по всей длине нижнего вкладыша, примерно на 1/6 части окружности. В длительно работавших вкладышах зона касания становится шире.

Отслаивание баббита от корпуса вкладыша обнаруживается визуально по трещинам в местах соединения, путём нажатия или легкого удара деревянной рукояткой молотка по баббиту. Если баббит отслоился, то в местах его отслаивания выдавливается масло по боковой поверхности вкладыша.

Уход и надзор за подшипниками скольжения

При приёмке смены обязательной проверке подлежат:

- подшипниковые узлы оборудования, в работе которых обнаружены неисправности во время предыдущей смены;

- подшипники ответственных машин и механизмов, степень нагрева, надёжность крепления корпуса и крышки, достаточность поступления смазочного материала.

Подшипники ответственных машин должны быть оборудованы показывающими или сигнализирующими приборами для контроля температуры. Температура опорного (нагруженного) вкладыша подшипника не должна превышать 60…65°, а температура наружной поверхности корпуса — соответственно 50…55°. Не допускается работа механизма при превышении указанного температурного предела (за исключением случаев, когда подшипники подвергаются нагреву лучеиспусканием).

Причины повышенного нагрева подшипников скольжения:

- недостаточное поступление смазочного материала к трущимся поверхностям или применение масел несоответствующего качества (загрязнение, малая либо большая вязкость);

- перекос вала;

- загрязнение или закупорка маслоподводящих и маслораспределительных канавок;

- повышенная вибрация вала;

- недостаточный зазор между цапфой вала и вкладышами;

- недостаточные размеры «холодильника»;

- неудовлетворительная пригонка (пришабровка) вкладышей к цапфе вала;

- задиры или кольцевые выработки на трущихся поверхностях цапфы или вкладыша;

- ослабление резьбовых соединений крепления крышек подшипника;

- неудовлетворительное прилегание вкладыша к корпусу или крышке подшипника, вызывающее перекос вкладыша.

Во всех случаях чрезмерного нагрева подшипников запрещается охлаждать их льдом или поливом водой.

В подшипниках с кольцевой смазкой проверяют характер вращения смазочного кольца и подачу масла. Смазочное кольцо должно вращаться равномерно, без перебоев. Лёгкий звон кольца указывает на недостаток масла, а замедленное вращение — на избыток или большую вязкость.

В подшипниках, обслуживаемых циркуляционными системами жидкой смазки, систематически в течение смены проверяют по указателям протока, достаточно ли поступает масла. Струя масла должна быть непрерывной, толщиной 2,0…3,0 мм.

При осмотре редукторов с циркуляционной смазкой подшипников проверяют:

- показания манометров, указывающих давление масла на выходе;

- при нулевом показании манометра необходимо прекратить работу машин и выяснить причину отсутствия давления.

Подачу пластичных смазок в подшипники скольжения выполняют не реже одного раза в 4 часа.

Разборку и замену вышедших из строя питателей при подаче мазки автоматической станцией проводят только после переключения станции на ручное управление.

Масла для смазывания подшипников скольжения применяют согласно указаниям паспортов смазки. Систематически проверяют, нет ли утечки масла через подшипники и принимают меры к ликвидации. Пролитые смазочные материалы должны быть убраны, а место пролива очищено.

Своевременно заменяют вышедшие из строя сигнализирующие и контрольно измерительные приборы, установленные на подшипниках.

Уход и надзор за пластиковыми подшипниками при эксплуатации

При приёмке смены необходимо:

- осмотреть вкладыши и проверить степень износа их седловин и самих вкладышей, вкладыши заменить, если до поверхности кассеты вследствие износа остаётся 4…5 мм тела вкладыша;

- проверить состояние шеек валков; проверить положение подушек и положение вкладышей;

- проверить брызгальные трубки и при загрязнении их провести очистку;

- проверить крепление и исправность щитков, защищающих шейки нижних валков от окалины.

Волокна во вкладышах должны быть расположены перпендикулярно действию нагрузки.

В течение смены необходимо:

- систематически проверять нагрев шеек валков по температуре отходящей воды;

- температура её не должна превышать 30…35 °С;

- охлаждающую воду подавать на шейки валков в количестве, обеспечивающем разницу между температурой отходящей и поступающей воды не более 5…10°С;

- воду на шейки валков подавать непрерывно и равномерно по всей длине шейки через жёстко закреплённые брызгальные трубки;

- подача воды на шейке валков непосредственно из шланга запрещается;

- вода, подаваемая для охлаждения валков, должна быть чистой и не содержать механических примесей;

- температура поступающей воды не должна превышать 20…25 °С;

- наряду с охлаждающей водой обеспечить периодическую подачу на шейки валков густой смазки из расчёта 25…30 см 3 в час на 1 м 2 поверхности вкладыша;

- после остановки стана шейки валков необходимо смазывать минеральной смазкой, предварительно выключив воду.

Шейки валков, работающие на пластиковых подшипниках, должны быть отшлифованы с чистотой поверхности не ниже 8-го класса с последующей закалкой их поверхности; установка валков с нешлифованными шейками запрещается. Наплавка вкладышей разрешается, если выкрошенная баббитовая заливка не превышает 10 % (смотри таблицу 6.7, таблицу 6.8, таблицу 6.9, таблицу 6.10, таблицу 6.11).

Таблица 6.7 – Допускаемые значения зазоров в подшипниках качения

| Диаметр внутреннего кольца подшипника, мм | Дополнительный ряд | Основной ряд | Дополнительные ряды | |

|---|---|---|---|---|

| 6-й | 7-й | 8-й | ||

| зазоры, мкм, текущий ремонт / капитальный ремонт | ||||

| 10…18 | 25/21 | 40/33 | 54/45 | 68/57 |

| 18…24 | 27/23 | 43/36 | 59/50 | 74/62 |

| 24…30 | 29/24 | 47/39 | 59/50 | 83/69 |

| 30…40 | 29/24 | 47/39 | 70/59 | 92/77 |

| 40…50 | 29/24 | 52/44 | 76/63 | 101/84 |

| 50…65 | 36/30 | 59/50 | 86/72 | 119/99 |

| 65…80 | 36/30 | 61/51 | 99/83 | 137/114 |

| 80…100 | 41/35 | 72/60 | 112/93 | 160/ 134 |

| 100…120 | 45/38 | 83/69 | 128/107 | 184/153 |

| 120…140 | 50/42 | 95/80 | 155/129 | 214/179 |

| 140…160 | 50/42 | 104/87 | 173/144 | 243/203 |

| 160…180 | 54/45 | 117/98 | 191/159 | 274/228 |

| 180…200 | 63/53 | 135/113 | 218/182 | 302/252 |

Таблица 6.8 – Допустимые зазоры в подшипниках качения

| Внутренний диаметр, мм | Зазор, мм | |

|---|---|---|

| шариковые | роликовые | |

| 20-30 | 0,005-0,100 | 0,010-0,100 |

| 35-50 | 0,010-0,150 | 0,020-0,150 |

| 55-80 | 0,015-0,200 | 0,030-0,200 |

| 85-120 | 0,020-0,300 | 0,040-0,300 |

| 125-180 | 0,025-0,350 | 0,045-0,350 |

Таблица 6.9 – Нормали контроля валов, осей и подшипников

| Элемент | Предел ремонта | Предел использования | Примечание |

|---|---|---|---|

| Вал и вкладыши подшипника (ответственные машины) | Зазор при сборке: 1/1000 – 2/1000 ∅ вала | ∅ вала – зазор менее 60 мм – 1,0 мм 60…100 – 1,5 мм 100…150 – 1,5 мм 150…200 – 2,0 мм 200…250 – 2,0 мм | В случае зубчатого колеса 25…40 – 0,6 мм 40…60 – 0,9 мм 60…100 – 1,0 мм 100…160 – 1,2 мм 160…250 – 1,6 мм |

| Вал и вкладыши подшипника (вспомогательные машины) | Зазор при сборке: 5/1000 – 10/1000 ∅ вала | 20/1000 – 30/1000 ∅ вала | В зависимости от степени важности |

| Баббитовые вкладыши высокоскоростных и тяжелонагруженных механизмов | Зазор при сборке: 0,7/1000 – 1,5/1000 ∅ вала. Зазор между упорным подшипником и заплечиком вала – 0,15 мм | ∅ вала – зазор 30…50 – 0,20 мм 50…80 – 0,32 мм 80…120 – 0,48 мм 120…180 – 0,82 мм 180…240 – 0,94 мм более 250 – меньше 1/250∅. Зазор между упорным металлом и заплечиком вала (собирая их на один конец) – 0,28 мм | Для высокой скорости и большой нагрузки зазор меньше. Для низкой скорости и малой нагрузки зазор больше |

| Температура подшипника | Низкая скорость – 50 °С и ниже. Высокая скорость – 60 °С и ниже, при температуре окружающей среды 30 °С | 70 °С и выше | Считается безопасным, если можно удержать руку в течение 10 с и более |

| Зазоры лабиринтов | ∅ вала – зазор 50…80 – 0,10…0,20 80…120 – 0,14…0,23 120…180 – 0,16…0,28 180…260 – 0,19…0,32 260…360 – 0,23…0,38 360…500 – 0,27…0,43 500…650 – 0,30…0,50 | Отрегулировать, если зазор увеличится в 2 раза больше, чем стандартные значения (слева) |

Таблица 6.10 – Допускаемые зазоры, мм, вал-подшипник (для сравнения)

| Диаметр вала, мм | Механизмы | ||||

|---|---|---|---|---|---|

| неответственные | ответственные при n, об./мин. | ||||

| менее 1000 | более 1000 | ||||

| при удельной нагрузке, Н/мм 2 | |||||

| до 3,0 | свыше 3,0 | до 3,0 | свыше 3,0 | ||

| 50-80 | 0,5 | 0,20 | 0,10 | 0,30 | 0,15 |

| 80-120 | 0,8 | 0,25 | 0,15 | 0,35 | 0,20 |

| 120-180 | 1,2 | 0,30 | 0,20 | 0,40 | 0,25 |

| 180-260 | 1,6 | 0,40 | 0,25 | 0,60 | 0,35 |

| 260-300 | 2,0 | 0,50 | 0,30 | 0,70 | 0,45 |

Таблица 6.11 – Определение причин повреждений подшипников скольжения по состоянию баббитового слоя

| Состояние баббитового слоя | Возможная причина повышенного нагрева | Способ устранения неисправности |

|---|---|---|

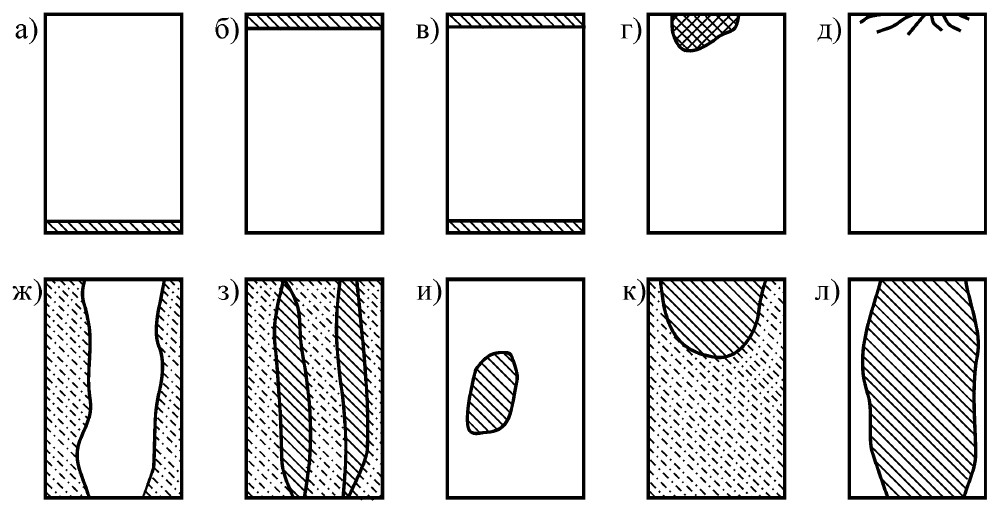

| Износ баббитового слоя на переднем торце подшипника (рисунок 6.4, а) | Длина подшипника не соответствует длине шейки оси. Неровности на торце подшипника, образовавшиеся при заливке баббитом | Снять шабером неровности на торцах. При износе баббита до втулки заменить подшипник |

| Износ баббитового слоя на заднем торце подшипника (рисунок 6.4, б) | Длина подшипника не соответствует длине шейки оси. Неудовлетворительная обработка задней галтели | То же |

| Износ баббитового слоя на обоих торцах подшипника (рисунок 6.4, в) | Недостаточный разбег подшипника на шейке оси. Заклинивание подшипника и вкладыша из-за неправильной сборки узла | Увеличить разбег подшипника. Проверить состояние вкладыша, заплечиков и упорного бурта подшипника, при наличии признаков заклинивания заменить |

| Износ баббитового слоя на рабочей поверхности подшипника до втулки (рисунок 6.4, г) | Результат длительной работы или глубокой расточки | Заменить подшипник |

| Трещины и отколы баббита (рисунок 6.4, д) | Нарушение технологии заливки – баббитовый слой неплотно прилегает к втулке | При наличии отколов или трещин, выходящих на торцы или боковые кромки, заменить подшипник |

| Выдавливание баббита | Недостаточная твёрдость баббитового слоя из-за нарушения технологии заливки. Неравномерная толщина слоя в результате неправильной расточки или перекоса при заливке | При отсутствии трещин и износов до втулки срубить наплывы и сделать развалку. В противном случае заменить подшипник |

| Подшипник прирабатывается к шейке оси отдельными участками (рисунок 6.4, ж) | Плохая подгонка подшипника к шейке оси. Неплотное прилегание баббитового слоя к втулке | Подогнать подшипник к шейке оси. При наличии трещин и отколов баббита заменить подшипник |

| Подшипник прирабатывается к шейке оси узкими продольными полосами, имеющими яркий металлический блеск (рисунок 6.4, з) | Диаметр подшипника не соответствует диаметру шейки. Отсутствие холодильников. Полусухое трение | Заменить подшипник |

| Подшипник прирабатывается к шейке оси поперечными полосами | Недостаточная чистота обработки шейки вала | Заменить подшипник |

| Следы полусухого трения на небольшом участке при значительной местной деформации баббита (рисунок 6.4, и) | Попадание посторонних предметов под подшипник | Заменить подшипник |

| Следы полусухого трения на одном конце подшипника (рисунок 6.4, к) | Неправильная установка подшипника при расточке – большая разница в толщине баббитового слоя | Заменить подшипник |

| Следы полусухого трения на большой части рабочей поверхности (рисунок 6.4, л) | Недостаточный подвод масла к шейке оси. Неудовлетворительная обработка рабочей поверхности. Несоответствие диаметров подшипника и шейки вала | Заменить подшипник. Обеспечить поступление смазочного материала в подшипник |

| Следы полусухого трения, расположенные по диагонали подшипника | Перекос подшипника. Неправильная установка подшипника при расточке | Проверить состояние вкладыша, заплечиков и упорного бурта подшипника. Неисправный вкладыш заменить |

Рисунок 6.4 – Наиболее характерные примеры состояния слоя

баббитовой заливки подшипников

Источник

.png)