Расчет смазки для подшипников качения (часть 1)

Для выбора смазки (жидкой или густой) необходимо учитывать, что густая смазка повышает момент вращения, который увеличивается при низких температурах. Там, где скорость не превышает нескольких сотен оборотов в 1 мин, требуется смазка маслом.

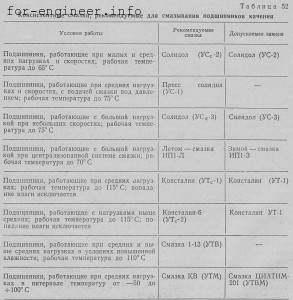

При скорости, превышающей эту величину, лучше употреблять густую смазку, так как подшипникам необходимы лучшие условия смазки и у них есть тенденция освободиться от свободной жидкости. Густую смазку легче удержать, чем масло. Кроме того, с увеличением скорости сопротивление густой смазки вращению меньше вследствие прирабатываемости смазки. Выбирают сорт густой смазки по табл. 52.

Допускаемые скорости подшипников качения при густой смазке определяют из соотношения внутреннего Диаметра в мм и числа оборотов в минуту (d и п). Практически окружная скорость вращения не должна превышать 4—5 м/сек, но можно пользоваться определенными формулами.

- Для шариковых и роликовых подшипников с цилиндрическими роликами

Максимальные значения dn, полученные по приведенным формулам, могут быть повышены, если благоприятствуют температурные условия работы подшипника. Интервалы смены густой смазки в подшипниках, могут быть определены по следующим формулам:

1. Для шариковых подшипников среднего размера (d =150 — 180 мм).

Суммарное число оборотов между пополнениями подшипника смазкой

2. Для среднего диаметра подшипников с цилиндрическими роликами

3. Для других роликовых подшипников среднего диаметра

Для этих же целей в эксплуатационных условиях можно пользовать-

Для этих же целей в эксплуатационных условиях можно пользоваться номограммой (рис. 96,а). Периодичность смены смазки, полученная по вышеприведенным формулам, должна быть понижена в следующих случаях: для подшипников d >200 мм; для подшипников, работающих при высоких скоростях, где dn >200000; когда температура подшипника близка к рекомендуемой рабочей температуре густой смазки. Для получения интервала между пополнениями смазки в часах полученные значения а следует разделить на 60 п.

Необходимые и достаточные дозы консистентной смазки, расходуемые на первоначальное заполнение корпуса подшипника и на периодическое пополнение, регламентируются данными, приведенными в табл. 53. По приблизительным нормам объем заполнителя должен занимать половину свободного пространства корпуса подшипника.

Для подшипников качения с dвн > 140 мм количество смазки для заполнения корпуса подсчитывают по формуле

где Q3 — количество смазки, необходимое для заполнения корпуса, г;

D — наружный диаметр подшипника, мм;

d — внутренний диаметр подшипника, мм.

Количество смазки для периодического добавления

Это же количество можно определить и по табл. 54. Для подшипников с dвн >260 мм периодичность добавки смазки определяют экспериментально для каждого случая отдельно или по формулам, приведенным выше. Ходовые зазоры в лабиринте и уплотнении вала изменяются от конструкции и во многом зависят от механической точности, вибрационного перемещения вала и нужны во избежание фрикционного контакта на высокой скорости. В неответственных конструкциях используют зазоры от 0,076 до 0,127 мм на радиус и почти столько же в осевом направлении.

Источник

Норма расхода Литола

На вопрос о том, какая норма расхода Литола, невозможно дать точный ответ. Дело в том, что точное количество смазки, которое необходимо закладывать в узел, зависит от многих факторов, начиная от материала, из которого изготовлены детали подшипника, и заканчивая условиями эксплуатации. В этой статье мы рассмотрим их подробнее, а также приведем форумы, при помощи которых рассчитываются нормы расхода Литола на подшипники.

РЕЛЯТИВНЫЙ УРОВЕНЬ НАПОЛНЕНИЯ СМАЗКИ

Для того чтобы выявить норму расхода Литола, можно просто полагаться на специальную схему, которая сможет дать необходимые сведения:

- тридцать процентов от внутреннего объёма подшипника, если эксплуатация ведется на небольших оборотах;

- если обороты средние, то пятьдесят процентов;

- если скорость низкая, то от семидесяти пяти до девяносто процентов.

Тут считают высокими значения вращения от полторы тысячи оборотов в минуту и больше, а низкими — меньше полторы тысячи.

ТОЧНЫЕ НОРМЫ РАСХОДА ЛИТОЛА НА ПОДШИПНИК И

Когда требуется высокая точность закладки (например, для дорогого оборудования или подвергающихся высоким нагрузкам подшипников), норму расхода Литола можно определить при помощи специализированных расчётов.

Быстроходность подшипника зависит от диаметра. Тело качения в подшипнике, который имеет немаленький размер, будет иметь усиленное вращение, чем в изделии небольшого размера.

Чтобы вычислить быстроходность вращения, следует воспользоваться несложной формулой:

Буква n — это сравнительная частота вращения.

dm — это делительный диаметр, который имеет средний размер.

D — диаметр кольца, что находится снаружи.

d — диаметр кольца, что внутри.

На картинке переведены наименования групп. Тут многое зависит от формы тела качения, а также от показателя быстроходности.

Теперь стало вполне понятно то, сколько Литола потребуется класть в подшипник с маленькими или высокими частотами. А вот для групп ЕН и VH потребуется заполнение на пятнадцать или двадцать процентов.

Если для узлов с очень маленькими скоростями используются пасты, то они должны добавляться в очень небольшом количестве. Их накладывают только на дорожки подшипника.

Для того, чтобы определить, какова масса Литола в граммах, следует сделать специальный расчёт. На помощь придёт эта формула:

Две буквы Dd растолковываются так же, как и в предыдущей формуле.

Важно знать о том, что результат будет в кубических метрах. Он будет отображать полный объем. Его возможно скорректировать если потребуется.

В завершение всей процедуры нужно умножить плотность смазки (она есть в описании продукта) на получившийся в результате вычисления объем.

Но все расчеты касаются количества Литола в новом подшипнике.

НОРМЫ РАСХОДА ЛИТОЛА В ХОДЕ ЭКСПЛУАТАЦИИ

Если подшипник уже находится в эксплуатации, количество закладываемой смазки нужно снизить. Также нужно принимать во внимание и способ наполнения узла. Средний показатель для подшипников, находящихся в эксплуатации: от 20 до 40 %.

Производители рекомендуют пользоваться для неновых узлов следующей формулой:

Здесь количество смазки обозначается Gp, B — это ширина детали, а D — диаметр. Для конических роликоподшипников применяются высота H.

Также нужно обратить внимание на одну очень важную деталь. Расчёт нормы расхода Литола будет считаться верным, если полость узла заполнена смазочным материалом полностью, а свободное пространство, которое находится в полости корпуса, только частично.

Норма расхода Литола на подшипники определяется только при помощи специальных формул. Но возможно и просто полагаться на ориентировочные уровни заполнения смазкой:

- от пятнадцати до двадцати процентов для скоростных узлов;

- тридцать процентов для быстрых;

- пятьдесят процентов для медленных и среднескоростных;

- девяносто процентов для медленных.

Если смазки будет очень мало, то из-за контакта с поверхностями металла подшипник выходит из строя. Избыток смазки вызывает массу проблем, в процессе которых ожидать положительного исхода в любом случае не придётся. Для того чтобы норма расхода Литола была наиболее верной, стоит внимательно изучить все формулы и сверить данные.

ОПРЕДЕЛИТЬСЯ С НОРМОЙ РАСХОДА ЛИТОЛА ПОМОЖЕТ «МСК»

Наша компания занимается производством многоцелевых антифрикционных смазочных материалов на основе нефтяных масел, загущенных литиевыми, натриевыми или кальциевыми мылами. Наши смазки соответствуют ТС и ГОСТ. Они защищают детали от задиров, коррозии, перегрева, продлевают срок службы. Мы выпускаем Литол 24 с характеристиками выше аналогов. Он подходит для узлов качения, скольжения, трения, используемых при температурах до 150 °С. Наши смазки используются предприятиями Астаны, Актау, Атырау, Актобе и других городов Казахстана и всегда получают положительные отзывы.

На любые вопросы относительно норм расхода Литола ответят консультанты нашей компании. Звоните — и они рассчитают, сколько смазочных материалов потребуется вашему предприятию, а также предложат выгодные цены на смазки с доставкой по Казахстану.

Источник

Смазки для подшипников электродвигателей

Наиболее часто встречающаяся на всех производствах составная часть оборудования – электродвигатель. Смазка для подшипников электродвигателей – в этой статье мы попробуем помочь вам разобраться как выбрать смазку для электродвигателя, на что обратить внимание, как и чем смазывать электродвигатель чтобы продлить срок его службы.

Обслуживание электродвигателей один из обязательных пунктов в перечне служебных обязанностей механических служб, одной из составляющих такого обслуживания является смазывание подшипников.

Несмотря на то что срок службы подшипника складывается из множества факторов, начиная от качества исполнения самого подшипника, корректности его верной установки и наличия или отсутствия факторов влияния среды срок его службы можно радикально повысить при условии своевременной и правильной смазки.

Правильно подобранная смазка в зависимости от типа электродвигателя, условий его эксплуатации позволит вам обеспечить надежную и долговременную его работу. Неправильно подобранная смазка в тоже время грозит самое меньшее повышенным расходом и увеличением затрат на обслуживание, в худшем же случае вызовет повышенный износ, а в дальнейшем и разрушение подшипника. Особенно это применимо к подшипникам, эксплуатирующимся в сложных условиях – при высоких температурах, скоростях и нагрузках.

Роль смазочных материалов

Применение смазочных материалов позволяет снизить трение на поверхности ролик-сепаратор, демпфирует ударную нагрузку тел качения на обойму и соответственно уменьшает шум при работе механизма. Также применение смазок способствует равномерному распределению тепла от поверхностей трения, являются своеобразным буфером защищающим подшипник от механических загрязнений (чем выше точность исполнения узла и чем выше скорость его вращения тем более весом этот фактор), а также защищает поверхность металла от коррозии.

Для правильной работы подшипника необходимо соблюдать рекомендации по нанесению и нормам закладки смазок, закладывать лишнюю смазку в подшипник не только неэкономично, но и приводит к тому что смазка хуже отводит тепло и может способствовать увеличению температуры подшипника. По данным исследований повышение температуры подшипника на 10 градусов снижает срок его службы на 20%.

Смазка подшипников электродвигателей 3000 об/мин

Наиболее часто применяемые электродвигатели на производстве это эл.двигатели с частотой оборотов около 3000 об/мин — универсальным решением для них служат такие смазки как ROX PU MF и ROX PU EP — в зависимости от того какие рабочие температуры в узле и окружающей среде. Это экономичные и в тоже время качественные полимочевинные смазки с увеличенным ресурсом эксплуатации, водостойкие и с отличной механической стабильностью.

Другие смазки

Для смазывания электродвигателей применяются консистентные смазки на различных загустителях, например смазки на основе кальциевого мыла – простейший представитель этого класса смазок это обыкновенный солидол, однако солидолы уже не удовлетворяют требованиям предъявляемым к современным смазкам и не могут обеспечить надежную работу электродвигателя.

Другой представитель кальциевых смазок это смазка разработанная во времена СССР – ЦИАТИМ-221.

ЦИАТИМ-221 – это смазка на основе синтетической полисилоксановой жидкости 132-24 загущенной кальциевым мылом, смазка специально разработана для применения в электродвигателях со скоростью вращения до 10000 об/мин.

Литиевые смазки – благодаря структуре загустителя смазки на основе литиевых мыл применяют в широком интервале температур. Нами разработана смазка на основе литиевого мыла Rox MS с добавлением дисульфида молибдена – дли использования в электродвигателях при оборотах до 5000 об/мин при средних и высоких нагрузках. Благодаря содержанию в составе дисульфида молибдена смазка обладает высокими противоизносными свойствами.

Смазка ROX MS может быть иcпользована для замены более дорогих смазок ВНИИНП-242 и Molykote FB-180 в температурном диапазоне от -30 до +140 градусов.

Смазки на основе полимочевины – уникальные смазочные материалы с точки зрения их механической и химической стабильности, а также устойчивости к температурам. Благодаря природе загустителя смазки относятся к беззольным, т.е. не оставляют нагара, образуют сверхстабильные реологические системы (смазка быстро восстанавливает структуру после механического воздействия, отлично противостоит повышению нагрузки благодаря чему срок ее службы выше смазок на основе мыльных загустителей).

Для удовлетворения потребностей отечественного потребителя компания Роксол разработала полимочевинную смазку с загустителем из тетрамочевины Rox PU EP. Смазка может использоваться для замены смазoк SKF, MOBIL и SHELL и других импортных смазок с загустителем из полимочевины. Идеальна для тяжелых условий работы при высоких скоростях, в отличие от литиевых смазок работает до 10 раз дольше. При низких температурах (ниже минус 30 градусов) рекомендуем использовать смазки на основе синтетических масел — например смазку Rox PU SYNT — работающую в широком диапазоне температур и имеющую великолепные антифрикционные свойства.

Выбор смазки для электродвигателя следует производить с учетом ряда факторов:

- Режим работы двигателя — скорость вращения, нагрузка на вал, длительность рабочего цикла.

- Условия рабочей среды — влажность воздуха, температура, наличие агрессивных факторов (химикаты, пар, пыль и т.д.)

- Конструкция и габариты узла.

Скорость вращения подшипника требует особого внимания, чем выше скорость тем ниже должна быть вязкость базового масла на основе которого изготовлена смазка.

Нагрузка на вал покажет, необходима ли смазка с повышенной несущей способностью (с EP присадками)

Длительность бесперебойной работы – выдвигает требования к механической стабильности смазки.

При температуре работы подшипника от 130 градусов и выше следует отдавать предпочтение смазкам термостойким, с температурой каплепадения от 190 градусов и выше.

Таким образом смазочный материал должен сохранять консистенцию в пределах рабочих температур, обладать высокой механической стабильностью, не вызывать эффект саморазогрева ( т.е. вязкость его базового масла должна соответствовать скорости работы), обладать устойчивостью к окислению.

Консистентная высокотемпературная смазка на основе минерального масла с полимочевинным загустителем ROX PU EP разработана нами для применения в электродвигателях тяжелой внедорожной техники, электродвигателях насосов и вентиляторов вместо таких смазок как SKF, MOBIL XHP, SHELL GADUS, ею могут смазываться и ступичные подшипники.

Идеальные смазки для электродвигателей

Смазки ROX PU EP и ROX PU SYNT — это идеальные смазки для снижения износа и увеличения ресурса подшипников электродвигателей работающих в широком интервале рабочих температур. Благодаря высокой механической стабильности они обеспечивают длительное смазывание узлов трения (практически ресурс смазок на основе полимочевины выше мыльных до шести раз в одинаковых условиях эксплуатации). Для особо нагруженных подшипников высокомощных электродвигателей мы рекомендуем применять смазку ROX DS — с содержанием дисульфида молибдена — смазка отлично справляется с высокими температурами и нагрузками характерными например для металлургических производств. Применение ее на металлургическом комбинате позволило сократить потребление смазочного материала в 5 раз, с тонны в месяц до 180 килограмм.

Источник