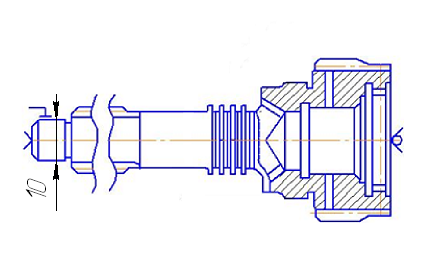

Разработка технологического процесса восстановления шейки под задний подшипник

Страницы работы

Фрагмент текста работы

круглым стержням отнесены характеризующиеся цилиндрической формой при длине, значительна превышающей диаметр детали. Детали этого класса чаще всего изготавливают из качественных углеродистых или высококачественных легированных сталей иногда из высокопрочного чугуна. Рабочие поверхности в большинстве случаев подвергают термической (закалка объемная, токами высокой частоты) или химико-термической обработке (цементация или цианирование с последующей закалкой и низкотемпературным отпуском и т.п.).

7. Выбор базовых поверхностей при восстановлении поверхности детали.

Выбор баз производится в соответствии с ГОСТ 3.1107-81, ГОСТ 21495-76.

При обработке деталей относящихся к классу 2 (круглые стержни), основными базовыми поверхностями являются центровые отверстия и наружные цилиндрические поверхности.

Установка цилиндрической детали в трех кулачковом патроне с упором в торец.

При восстановлении детали в качестве базовых поверхностей используются поверхности, которые являлись базовыми при изготовлении данной детали, но для их повторного использования необходимо назначить операции механической обработки, направленные на восстановление их геометрий.

8. Составление маршрута восстановления шейки ведущего вала под подшипник

— Прессовая – правка ведущего вала;

— Сверлильная – правка центровых отверстий ведущего вала;

— Круглошлифовальная – шлифование поверхности – исправление геометрической формы шейки под подшипник;

— Термообработка – закалка, отпуск;

— Круглошлифовальная – шлифование шейки под подшипник до номинального размера.

9. Выбор рационального способа восстановления детали.

Зависит от конструктивно-технологических особенностей и условий работы детали, величины их износа, эксплуатационных свойств самих способов, определяющих долговечность отремонтированных деталей и стоимости их восстановления.

Восстановить стержень вала, возможно, несколькими способами. Рассмотрим способ восстановления хромированием и железнением.

Хромирование применяется для восстановления изношенных деталей и для декоративного покрытия. Хромированием восстанавливают стержни клапанов и толкателей, подшипниковые шейки распределительных валов, валов коробок передач и другие детали.

Покрытием твердым электролитическим железом можно восстановить многие детали: например, цилиндрические поверхности толкателей, клапанов, шейки под подшипники распределительных валов, валиков масляного и водяного насосов, валов сошек руля, поворотных цапф и др.

Основными свойствами хрома являются: высокая твердость, высокое сопротивление износу, антикоррозийность, хорошая сопротивляемость действию кислот и сернистых соединений вместе с жаростойкостью.

Основными свойствами процесса железнения являются: также высокая твердость, высокое сопротивление износу, возможность наносить большие по толщине осадки (1,5 мм и выше).

Износ шейки под передний шариковый подшипник, поступающих в капитальный ремонт, обычно не велико и в среднем не превышает 0,05-0,10мм. Поэтому шейку вала, целесообразно восстановить хромированием с последующим шлифованием под ремонтный размер.

Другим преимуществом хромирования является возможность наносить покрытия, как на сырье, так и на термически обработанные детали без нарушения структуры основного металла.

10. Расчет режимов резания, норм времени, выбор технологического оборудования и режущего инструмента.

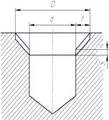

Сверлильная – правка центровых отверстий ведущего вала

-Выбор режущего инструмента. Выбираем сверло центровочное спиральное с цилиндрическим хвостовиком для зацентровки под сверление ОСТ 2 И10-5-80 диаметром 10мм (ВК8)

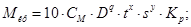

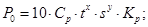

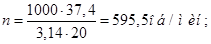

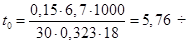

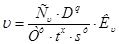

— Расчет скорости резания. Скорость резания при сверлении расчитывают по эмпирической формуле:

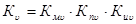

Значение коэффициента

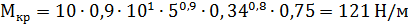

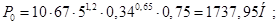

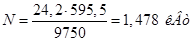

— Расчет эффективной мощности резания.

— Расчет эффективной мощности резания.

— Выбор технологического оборудования.

Выбираем вертикально-сверлильный станок 2Н125Л

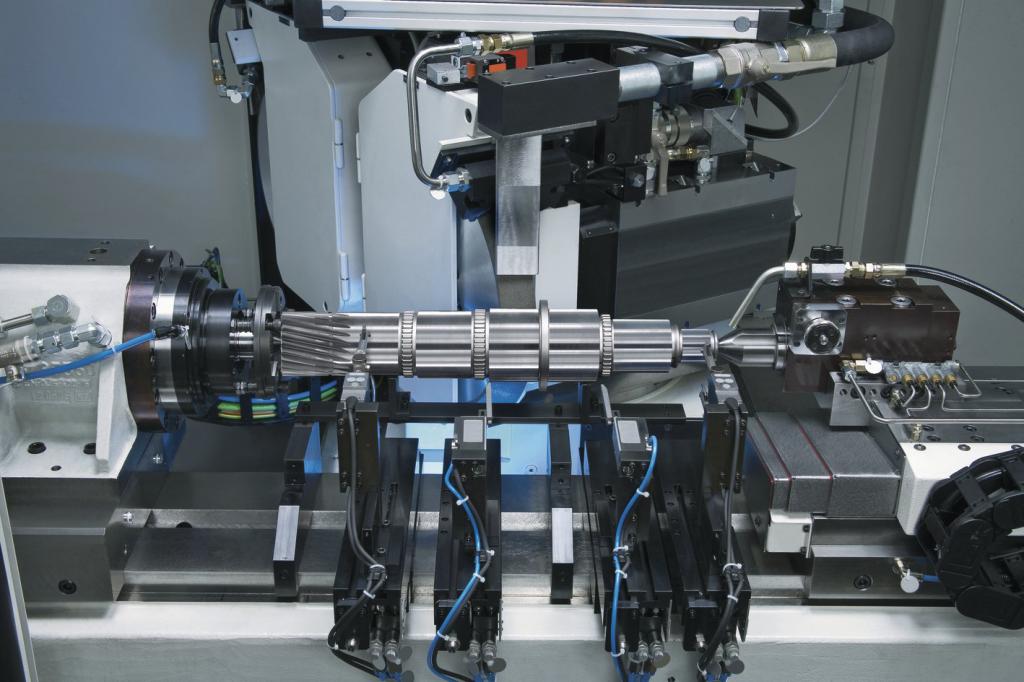

Круглошлифовальная – шлифование шейки под ведущий вал.

— Выбор режущего инструмента. Выбираем шлифовальный круг

— Назначение глубины шлифования. Принимаем глубину шлифования

t = 0,025 мм, i = 2, z = 0,05 мм, где i – число проходов;

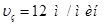

— Выбор продольной подачи. Выбираем продольную подачу

— Выбор скорости круга. Выбираем скорость круга

— Выбор скорости заготовки. Выбираем скорость заготовки

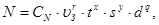

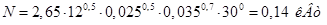

— Расчет эффективной мощности шлифования.

где d – диаметр шлифования, мм;

— Выбор технологического оборудования.

Выбираем круглошлифовальный станок 3У10В.

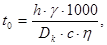

— Режим хромирования: Dк = 20…30 А/дм 2

Dk – плотность тока на катоде, А/дм 2 ;

с – электрохимический эквивалент (теоретический выход хрома за 1 Ач), равный 0,323 г/Ач;

Круглошлифовальная – шлифование шейки под подшипик до номинального

Источник

Шлифовка валов: техника выполнения, необходимые материалы и инструменты, пошаговая инструкция работы и советы специалистов

Шлифовка валов или, в принципе, операция шлифования — это процедура обработки заготовки, которая заключается в применении режущего инструмента из абразивного материала. Поверхность после такой обработки представляет собой совокупность микроследов. Их оставляют абразивные зерна, имеющиеся на инструменте. Поверхность же готового изделия отличается минимальной шероховатостью.

Описание шлифовального приспособления

Шлифовка валов проводится с применением шлифовального круга. Данный круг представляет собой тело пористого типа, состоящее из большого количества абразивных зерен. Эти зерна скрепляются между собой связкой. Кроме того, между данными зернами и связками располагаются поры. Сами по себе зерна изготовлены из очень прочного материала, а их количество достигает десятков или даже сотен тысяч.

Что касается рабочего профиля круга для шлифовки валов, то он состоит из режущих кромок зерен абразивного типа. Они располагаются на разном удалении от поверхности. Кроме того, процесс шлифовки — это процедура, во время которой снимается стружка. Из-за того что происходит снятие стружки в большом количестве, это приводит не только к измельчению материала, но и к значительному выделению тепла в зоне контакта. Именно по этой причине данная операция осуществляется лишь при наличии постоянного поступления большого количество смазочно-охлаждающих веществ.

Общие виды шлифовки

На сегодняшний день выделяется три основных вида шлифования валов — это тонкое, предварительное, чистовое. При применении предварительного типа шлифовки удается достичь точности 8-9 по квалитету. Что касается второго важного фактора — шероховатости, то она составляет от 0,4 до 6,3 мкм. Проводить шлифовку валов чистового типа можно только после того, как заготовка пройдет термическую обработку. Такая процедура позволяет увеличить точность до 6-7 по квалитету и уменьшить шероховатость до 0,2-3,2 мкм. Наиболее точный метод — это тонкое шлифование, которое позволяет достичь шероховатости в 0,025-0,1 мкм. Процесс также делится на два вида — это круглое и бесцентровое.

Шлифовка круглого типа

Станок для шлифовки шеек коленчатого вала или для любых других изделий круглого и цилиндрического типа выполняется на круглошлифовальных станках. При этом заготовка будет монтироваться в центре, в патроне или цанге устройства. На сегодняшний день различают два основных вида выполнения круглого шлифования — это продольная подача и метод врезания.

Что касается первого типа, то это процедура, которая проходит при помощи возвратно-поступательных перемещений. В данном случае перемещается деталь относительно шлифовального круга.

Шлифовка методом врезания осуществляется кругом, ширина которого должна быть больше, чем длина участка, который необходимо обработать. В таком случае круг будет иметь подачу лишь поперечного типа. Если использовать фасонный круг, то можно обрабатывать несколько деталей одновременно. Так как данный метод является более производительным, чем с продольной подачей, то его применяют гораздо чаще на крупносерийных и массовых производствах.

Бесцентровое шлифование

Данная операция осуществляется на станках бесцентрово-шлифовального типа. В данном случае используются также способы продольной подачи и врезания.

Что касается операции с продольной подачей, то она используется для обработки гладких валов. Процедура врезания применяется для обработки валов, имеющих буртик. Данным способом можно обрабатывать детали, которые характеризуются конической поверхностью. Для этого обычно применяется ведущий круг, заправленный на конус.

Стоит добавить, что при использовании метода резания круг постепенно теряет форму и режущую способность. Довольно часто это называют засаливанием круга. Для того чтобы вернуть круг в первоначальное состояние и тем самым вернуть его эксплуатационные характеристики на прежний уровень, используется процедура правки. Данная процедура осуществляется алмазами в оправах, алмазными карандашами и т.д. Сам по себе процесс правки не влияет на шлифовку, но если провести его некачественно, то характеристики круга ухудшатся, а значит, он будет хуже проводить операцию.

Станки для коленчатого вала

На сегодняшний день хорошим решением будет использовать станок для шлифовки коленчатых валов AMC-SCHOU.

Данное оборудование изготавливается из сверхпрочных отливок. Устройство обладает гидравлическим подводом круга, а также фиксирующими штифтами. Отличительная особенность прибора заключается в достаточно быстром регулировании подачи круга, которое осуществляется без обратной реакции.

Основная процедура, которая требуется при ремонте коленвала — это шлифовка. Данная операция позволяет исправить геометрию устройства, исправить сколы, повысить ресурс двигателя, а также снизить риск появления новых проблем.

Шлифовка шеек коленчатого вала в настоящее время позволяет устранять задиры и износы. Сам по себе процесс шлифовки данного приспособления — это опция, которая требует наличия специального станочного оборудования, а также высоких навыков специалиста.

Шлифовка рулевой рейки

Шлифовка рулевого вала — это также достаточно распространенная операция. Специалисты рекомендуют применять ее лишь в том случае, если ржавчина на приспособлении поверхностного типа. Кроме того, максимальное уменьшение диаметра допускается не более 0,1 мм. В том случае, если коррозия считается глубокой, то допускается стачивание детали на 0,5 мм, не более. Если шлифовка происходит самостоятельно, то очень важно, чтобы рабочая зона вала была идеально отшлифована. Чаще всего при ручной обработке для этого используется наждачная бумага. Обычно обработка начинается при использовании очень грубой бумаги Р80. Далее зернистость уменьшается, а для финальной обработки вовсе используется наиболее мелкая наждачная бумага.

Заводские работы

Что касается шлифовки вала рулевой рейки в мастерской или на производстве, то для этого используется специальный станок, которым должен управлять опытный токарь. При этом важно знать, что во время работы необходимо постоянно контролировать отклонение формы. Оно должно идти в соответствии с нормативными документами. Прежде чем начать ремонт, необходимо провести визуальный осмотр детали, чтобы сделать вывод о целесообразности проведения шлифовки вала.

На сегодняшний день достаточно важным аспектом процедуры стала ее стоимость. Она зависит от таких факторов, как тип штока, объем работы и толщины корродированного слоя. Основным преимуществом шлифовки силовых валов реек в мастерских стало то, что у них имеются стенды для проверки работоспособности изделия. Если появляются какие-либо недочеты, то есть возможность их моментального устранения.

Источник