Втулка подшипника: технические характеристики и разновидности

Втулка — это изделие конической или цилиндрической формы, оснащенное осевым отверстием для крепления детали. Существует несколько ее разновидностей. Особенно востребована втулка подшипника, в отверстии которой вращается цапфа, представляющая собой часть оси, поддерживаемую опорой.

Для изготовления изделий используются материалы с небольшим коэффициентом трения. К ним относятся графит, пластмасса, а также бронза. Если деталь выполнена из стали, то она проходит дополнительную обработку, в ходе которой поверхность покрывается составом с антифрикционными свойствами. Изделие из этих материалов обладает отличными эксплуатационными характеристиками. Оно устойчиво к механическим воздействиям, влаге, а также успешно противостоит коррозии.

Наличие втулки повышает эксплуатационный ресурс механизма и улучшает его работу, а также позволяет сократить затраты на ремонт. Кроме того, ее применение предотвращает возникновение аварийных ситуаций. Практика показала удобство и безопасность таких механизмов: они гораздо реже подвергаются поломке. Еще один плюс — износоустойчивость. Особая конструкция сводит к минимуму трение отдельных комплектующих, благодаря чему они могут эксплуатироваться в течение длительного времени.

Особенности закрепительных втулок

Они предназначены для фиксации конического отверстия с подшипником качения. Уровень конусности достигает 1 к 12 на гладких и ступенчатых валах. Внутренняя поверхность изделия выполнена в форме цилиндра, что позволяет легко и удобно устанавливать его на вал. Наружная часть напоминает конус. Она предназначена для крепления подшипника соответствующей формы.

Наличие закрепительной втулки существенно облегчает монтаж. С ее помощью подшипник надежно фиксируется на валу. Даже если поверхность последнего – гладкая, то его можно установить в любом месте. Также появляется возможность задействовать неточные валы.

Стандартная комплектация включает шайбы (стопорные) и гайки. Их размеры и технические характеристики прописаны в соответствующем ГОСТе. Важно строго соблюдать требования относительно размеров изделий.

Для обозначения закрепительных элементов используется буква «Н». В зависимости от страны изготовления, для ее написания используется русская или западная транскрипция. При выборе изделия нужно учитывать, что информация в обозначении не дает возможность определить посадочный диаметр, который равен диаметру вала. Последние две цифры отражают величину конического отверстия. Поэтому при выборе нужно проявлять внимательность, в противном случае есть риск ошибиться, купив неподходящею по размерам комплектующую.

Для обозначения закрепительных элементов типа «Н» отечественного и иностранного производства используется одинаковая буква. Изделия являются взаимозаменяемыми. Но зарубежные производители выпускают более широкий ассортимент.

Другие разновидности

Помимо закрепительных элементов, бывают и другие виды:

Особенно востребованы стяжные элементы. Они служат для крепления подшипника на ступенчатом валу. Для установки детали применяются цилиндрические шейки. Втулка входит в конусообразное отверстие, внутреннее кольцо упирается в неподвижный элемент. Для закрепления используются гайка, шайба или крышка. Эти детали не входят в стандартную комплектацию: их нужно покупать отдельно.

Источник

Что необходимо знать о втулках подшипника

Опубликовано 18.03.2020 в Общество // 0 Комментарии

Втулка подшипника — элемент механизма конической либо цилиндрической формы, в котором есть осевое отверстие для установки другой запчасти. Выполняет важную роль в построении механизмов автомобильной и спецтехники, станков и оборудования. Предлагаем разобраться более глубоко, в чем ее особенность.

Классификация подшипниковых втулок

В зависимости от выполняемых функций, есть несколько типов деталей: крепежные, стяжные, подшипниковые.

Крепежные патрубки

Самый распространенный тип. С их помощью устанавливаются подшипники с желобчатым просветом на посадочных цилиндрических поверхностях ступенчатых и гладких валов. Точная осевая фиксация агрегата обеспечивается при совместном использовании с опорным кольцом. Подобное решение также облегчает процедуру демонтажа.

Стяжные

Применяются для установки шарикоподшипников с отверстием типа конус на посадочные цилиндрические места ступенчатых стержней. Деталь запрессовывается внутрь подшипника, тот, в свою очередь, упирается в неподвижные составляющие механизма (например, заплечик). На основе запчасть фиксируется концевой шайбой или гайкой.

В зависимости от конструкции, приспособления бывают разрезные и сплошные. Что касается подшипников скольжения, то в них применяются детали:

- сухие — выполняют свою функцию без смазки, производятся из сплавов металла либо синтетики (бронза, чугун, тефлон). Как правило, используются такие элементы в узлах с малой нагрузкой;

- воздушные. Зазор между деталью и осью обеспечивается за счет воздушной подушки, которая образуется от сжатого воздуха, подаваемого внутрь детали. Находят свое место в прецизионных агрегатах, в случаях, когда радиальная нагрузка минимальна;

- масляные. Частично корпус патрубка заполняется маслом. Когда происходит движение, между ней и валом появляется масляная пленка, обеспечивающая поддержание стержня.

Какой вариант использовать, зависит от устройства.

Закрепительная втулка подшипника

Данный тип деталей позволяет закрепить шарикоподшипник качения с желобчатой просекой. Конусность изделий равна 1 к 12 на валах с гладкой, ступенчатой и манжетной формовкой. Поверхность внутри цилиндрическая, этой частью производится ее монтаж в стержень. На коническую наружную часть устанавливается подшипниковый механизм с коническим просветом.

Втулка подшипника закрепительного типа значительно упрощает его установку, обеспечив надежную и прочную фиксацию на валу. Если он гладкий, применить комплектующую реально в любом месте. Более того, данная деталь позволяет использовать валы с меньшей точностью исполнения. Запчасть дополняется стопорными шайбами и гайками. Технические параметры и размеры регламентируются государственными нормами сертификации.

Как выбрать втулку

Определить, что это закрепительная втулка шарикоподшипника, можно по букве «Н» в обозначении. Однако следует понимать, что в номенклатуре детали вы не сможете прочитать диаметр стержня, то есть посадочный. Две последние цифры обозначают номинальный d конического отверстия, и оно должен быть таким же, как d отверстия подшипника.

Помимо запчастей закрепительного типа, есть стяжные — AH и AHX. Их используют для монтажа шарикоподшипников с коническим просветом на цилиндрических шейках ступенчатых стержней. В зависимости от их габаритов, размеры закрепительного элемента могут быть дюймовыми или метрическими.

Чтобы не ошибиться с выбором втулки, лучше доверить это опытным мастерам. Специалисты российских компаний точно и оперативно подберут нужные вам запчасти или их заменители. Обратившись к крупному производителю, клиент получает качественный товар по доступной цене.

Источник

Подшипники скольжения

Подшипники скольжения – ключевые достоинства, недостатки, основные типы

Исторически подшипники скольжения стали первой опорой, применяемой в создаваемых людьми механизмах. Они встречаются уже в неолитических раскопках и первоначально используются для сверлильных устройств, веретен прядильных. До середины девятнадцатого века они были основной опорой в технике, но начали уступать первенство шарикоподшипникам. Однако и в настоящее время опоры скольжения широко распространены в технике.

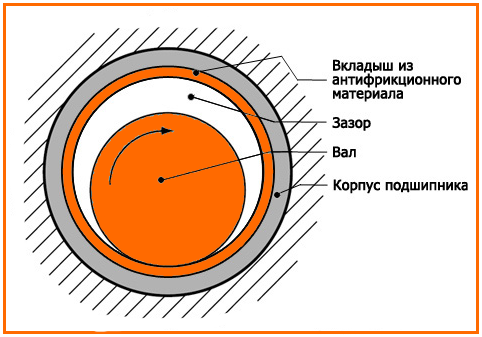

Подшипник скольжения это опора, использующая трение скольжения по контактным поверхностям.

Для них специально подбирают материалы с минимальным коэффициентом трения, образующие пару трения. Для уменьшения тепловыделения, снижения трения в зону контакта обычно подается смазка. Но некоторые пары трения, например, фторопласт-сталь в смазке не нуждаются.

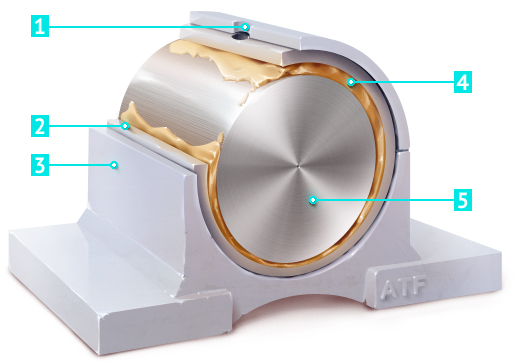

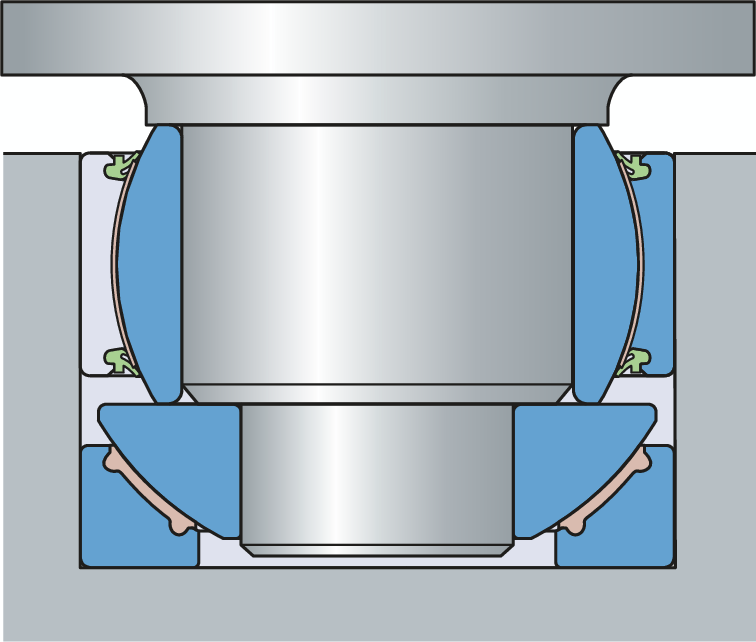

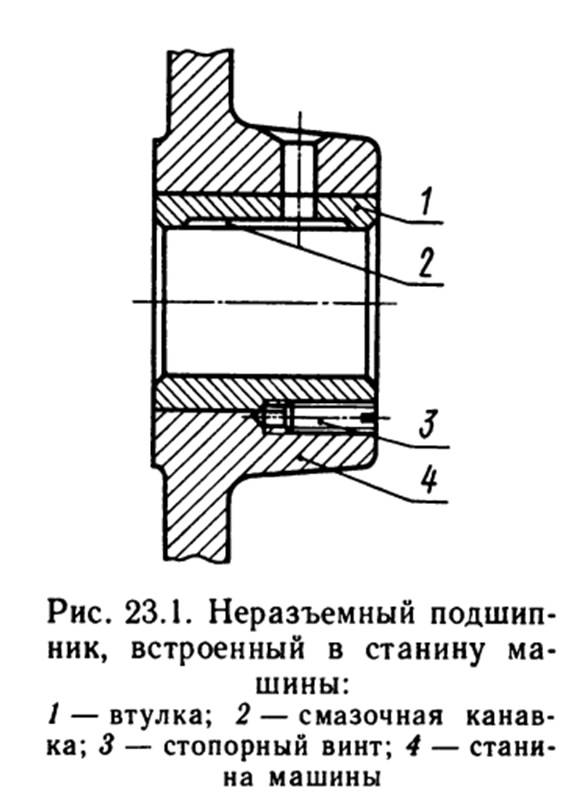

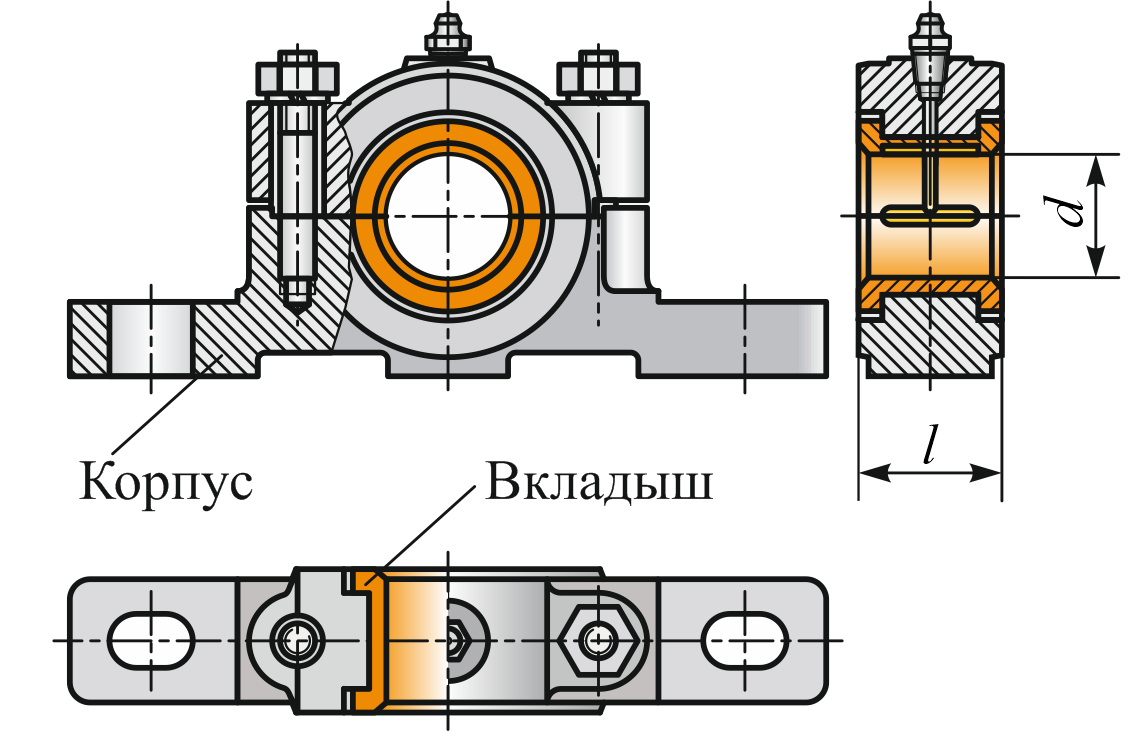

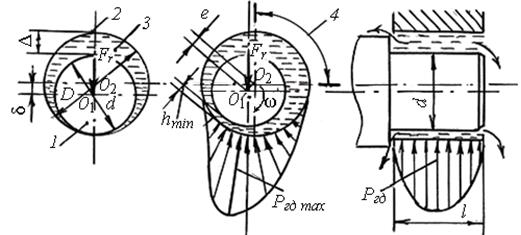

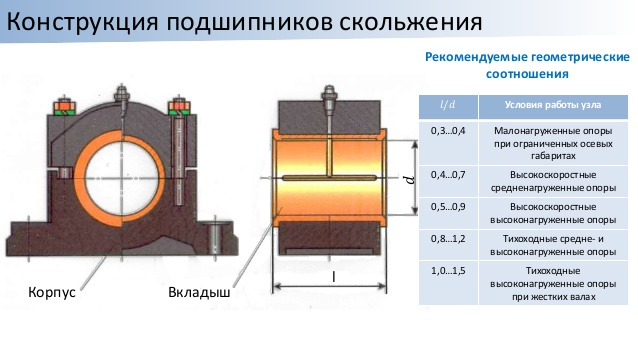

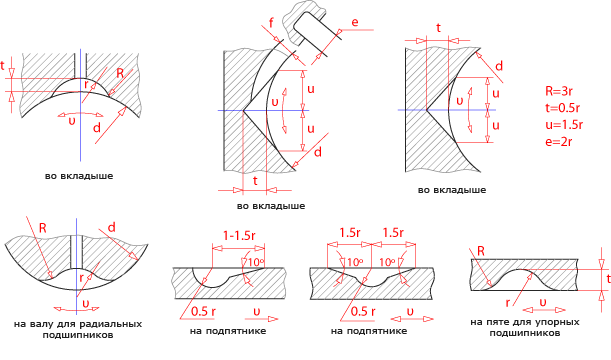

Наиболее распространены подшипники скольжения конструкция, которых включает корпусную деталь 3 с установленным вкладышем антифрикционным 2. В отверстии вкладыша с зазором вращается шейка вала 5 либо линейно перемещается шток. Через систему отверстий 1 и распределяющих канавок в зазор подается смазка 4, разделяющая контактирующие поверхности.

Смазка может подаваться специальным шприцем через масленку. В сложных конструкциях с большим числом точек смазки используют централизованные системы с нагнетанием смазки масляным насосом из центрального бака по трубопроводам. Нередко вместо отдельного корпуса используют расточки деталей конструкции, в которые запрессовываются антифрикционные втулки.

Подшипник скольжения и качения: разница заключается в реализуемом типе трения (скольжение, качение) и определяет их преимущества и недостатки.

Преимущества опор скольжения:

- малые радиальные габариты;

- стойкость к ударам, вибрациям;

- повышенная работоспособность на больших скоростях;

- возможность выдерживать значительные нагрузки;

- точность установки;

- невысокая стоимость, особенно, в случае больших диаметров валов;

- возможность использования аналогичных конструкций, как для вращательного движения, так и для линейных перемещений (разница в геометрии смазочных канавок втулок);

- простота изготовления;

- точность установки вала;

- для некоторых пар трения (капролон, зеламид, фторопласт со сталью) возможна работа без смазки;

- возможность выполнения разъемных конструкций;

- допустимость работы в воде, пищевых или агрессивных средах при соответственном подборе материалов.

К их недостаткам можно отнести:

- значительные линейные размеры;

- из-за малой номенклатуры покупных серийных изделий в большинстве случаев требуется самостоятельное изготовление;

- больший чем в шарикоподшипниках коэффициент трения и соответственно меньший кпд;

- необходимость в хорошей смазке для большинства пар трения;

- значительное тепловыделение, нагрев, износ при недостаточности смазки;

- необходимость в дорогостоящих антифрикционных материалах, например оловянистой бронзе, фторопласте;

- неравномерность износа втулок и цапф.

ГОСТ 18282 на подшипники скольжения устанавливает ключевые определения и термины.

Виды подшипников скольжения

Одним из факторов дающих возможность опорам скольжения эффективно конкурировать с шарикоподшипниками является конструктивное разнообразие, позволяющее успешно решать множество задач.

Их классификация включает следующие виды подшипников скольжения:

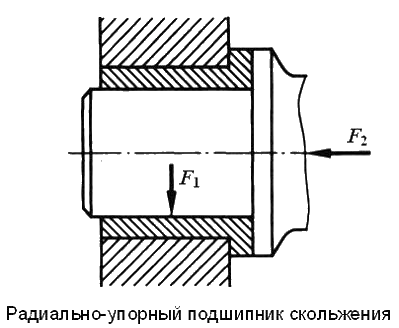

- по типу воспринимаемой нагрузки опоры для компенсации радиальных, осевых, комбинированных усилий;

- разъемные и неразъемные;

- в зависимости от типа движения для линейных перемещений или вращения;

- по типу трения с сухим, полусухим, полужидким, жидким, граничным, газовым трением;

- еще одна классификация, основанная на способе трения, выделяет гидростатические и гидродинамические, а также газостатические или газодинамические разновидности;

- по материалам металлические и из неметаллов;

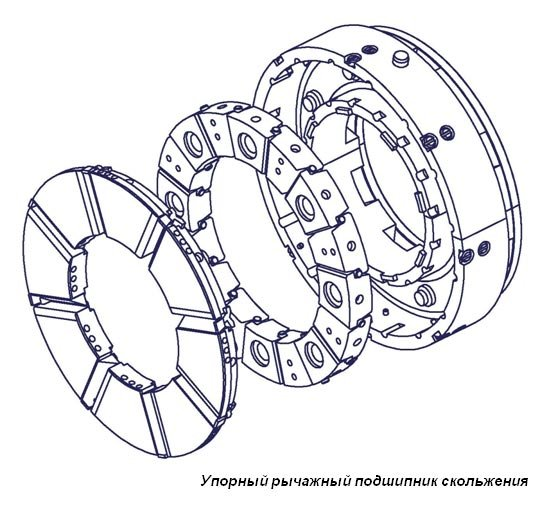

- особые виды, например, сферические самоустанавливающиеся, самосмазывающиеся, сегментные.

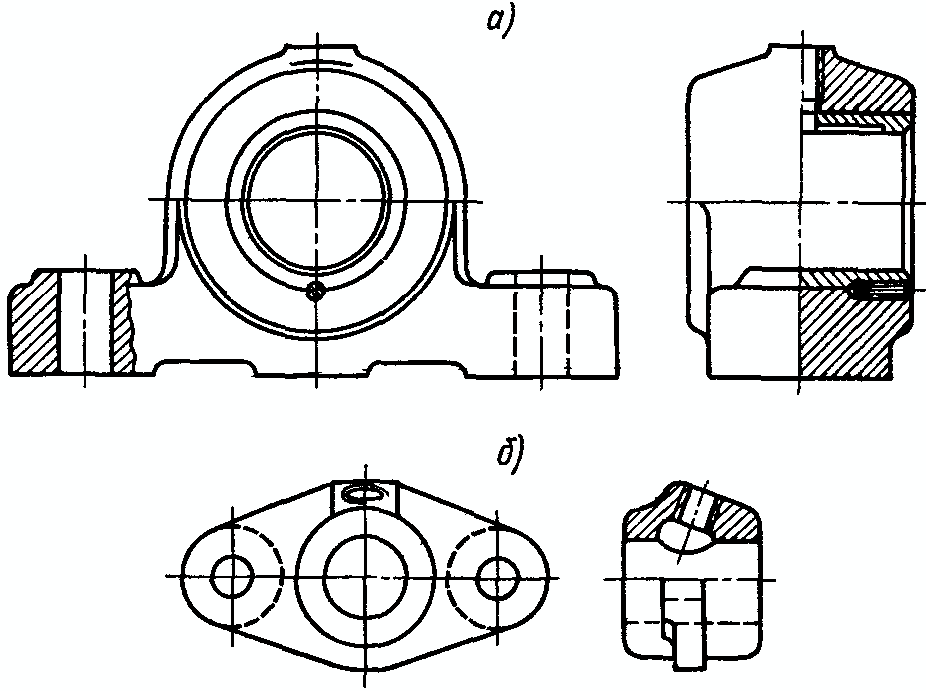

Опоры радиальные обычно представляют собой антифрикционные втулки, зафиксированные в отдельных корпусах либо запрессованные в конструкционные элементы.

При выполнении корпуса из антифрикционного материала, например, серого чугуна он сам становится радиальной опорой. (Вариант б).

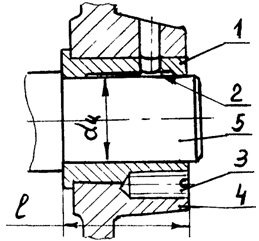

При использовании втулки с буртом мы получаем комбинированную опору, способную воспринимать кроме радиальных сил и небольшие осевые нагрузки. Бурт также упрощает монтаж втулки. На приведенном рисунке втулка 1 компенсирует нагрузку радиальную и осевое усилие, направленное вправо, со стороны вала 5. Фиксация втулки в корпусной детали 4 осуществляется винтом-гужоном 3. В зону канавки 2 подводится смазка.

Для компенсации больших осевых сил используются упорные подшипники.

Обычно подшипник скольжения упорный для вертикального вала называется подпятником. На иллюстрации показан упорно-сферический подпятник, воспринимающий вертикальную силу при перекосе вала.

Обычно используются неразъемные подшипники.

Нередко, например, для валов коленчатых возникает необходимость в разъемных подшипниках скольжения. Они позволяют значительно упростить сборку, а иногда являются единственным вариантом монтажа. Такая опора имеет разборный корпус. Основание и крышка корпуса стянуты гайками на шпильках. Вкладыш также состоит из двух половин. Подвод смазки производится через масленку, отверстие в крышке и каналы вкладыша.

Для компенсации перекоса вала используется сферический подшипник скольжения. Их выпускает, например, SKF. Шаровый подшипник скольжения допускает поворот втулки со сферической наружной поверхностью в соответствующем посадочном месте корпуса.

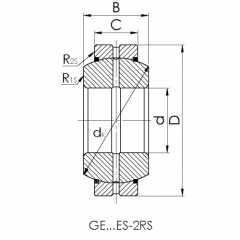

В сложных рычажных системах, шарнирных параллелограммах сложно добиться строгой параллельности расположения опор. В таких случаях часто используют шарнирный подшипник скольжения. Это разновидность сферического подшипника с соединением внешнего, внутреннего колец по сферической поверхности. Они выдерживают значительные радиальные и двухсторонние осевые усилия. В основном в них используется пара трения сталь – сталь со смазкой. Обычно применяется высокохромистая сталь типа ШХ с фосфатированием и нанесением дисульфида молибдена. Такое сочетание материалов отлично работает при больших нагрузках, выдерживает удары.

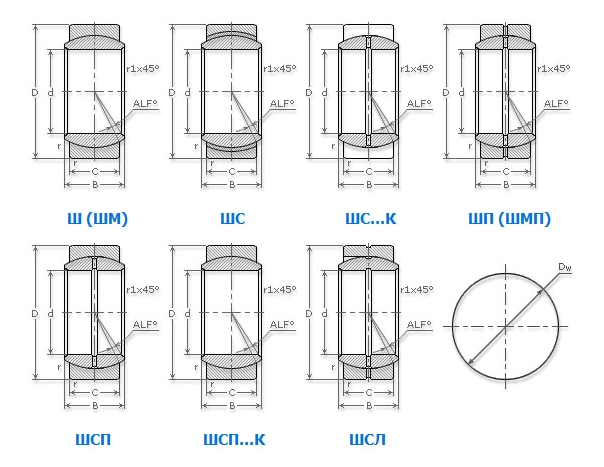

В пищевой индустрии, медицине и других условиях, где нежелательна смазка применяют пару трения с внутренним хромированным кольцом и покрытием контактной поверхности наружного кольца политетрафторэтиленом с усилением сеткой арматурной из сплава меди. Такие подшипники используют чаще в механизмах, реализующих повороты рычагов. Существуют стандартизованные серии шарнирных подшипников GE или ШС, ШЛ, ШП сталь-сталь, ШН сталь-металлофторопласт, ШЕ сталь-органоволокнит. Помимо материалов пар трения они различаются наличием и расположением точек подвода смазки, размещением канавок.

Технические условия на шарнирный подшипник скольжения приведены в ГОСТ 3635-78.

Опоры скольжения – материалы, виды смазки, типы трения

Первым элементом пары трения обычно является стальной вал. Цапфа вала под используемые подшипники скольжения должна быть обработана с чистотой Ra 0,8…1,6, иметь точные геометрические размеры, допуск выбранной посадки с зазором, повышенную твердость. Обычно цапфа подвергается закалке с последующим шлифованием, иногда, в менее ответственных случаях нормализации. Ряд сталей, например, нержавейка 12Х18Н10Т не калятся. В таких случаях достаточно высокой чистоты поверхности и размерной точности.

Подшипник скольжения втулка, которого выполняется из антифрикционного материала, может проектироваться самостоятельно или в соответствие с существующими стандартами. Недорогой, но эффективный материал втулок, вкладышей – серый или антифрикционный чугун. Его используют при окружных скоростях меньших пяти метров за секунду. Чугун хорошо обрабатывается, прочный, обеспечивает малое трение, но является хрупким, боится ударов, прирабатывается хуже бронзы. Вкладыши чугунные для корпусов разъемных выполняют по ГОСТ 11611-82. Антифрикционные чугуны АСЧ1, АСЧ2, АСЧ4, АСЧ5 должны работать с нормализованными либо закаленными валами. Чугуны АСЧ3, АСЧ6 рассчитаны на незакаленные валы.

Чаще всего используют бронзовые втулки скольжения. Они выдерживают удельную нагрузку до пятнадцати МПа и хорошо работают при окружной скорости валов до десяти м/с. Оптимальным сочетанием свойств для изготовления опор скольжения обладают свинцово-оловянистые бронзы ОЦС 5-5-5, ОЦС 6-3-3, О10Ц2, а для повышенных нагрузок ОС10-10.

Бронза ОС5-25 используется в качестве внутреннего слоя биметаллических втулок с наружным слоем из стали 20 по ГОСТ 24832-81. В пищевой промышленности для подшипников скольжении рекомендована алюминиево-железистая бронза АЖ 9-4, допущенная к контактам с продуктами.

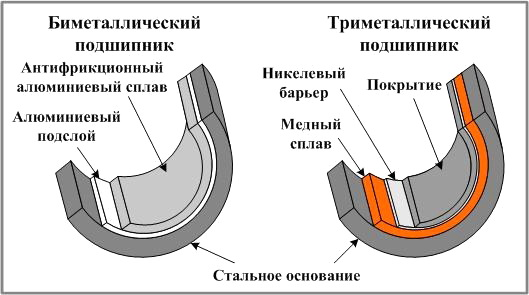

Сочетание высокой прочности и отличных антифрикционных свойств демонстрируют би и триметаллические втулки с наружной стальной оболочкой и внутренними слоями из алюминиевых, медных сплавов, фторопласта.

Чрезвычайно малое трение обеспечивают баббиты Б83, Б88. Но из-за невысокой прочности их обычно заливают во вкладыши из бронзы, или чугуна.

Спекаемые втулки скольжения изготавливаются по ГОСТ 24833-81. Вкладыши металлокерамические длительное время не нуждаются в смазке.

При невысокой нагрузке, малой окружной скорости рациональным будет применение втулок из фторопласта, капролона, нейлона не нуждающихся в смазке. А текстолит, дерево, резину можно смазывать водой. При больших усилиях применяют втулки со стальной обоймой и внутренним слоем фторопласта.

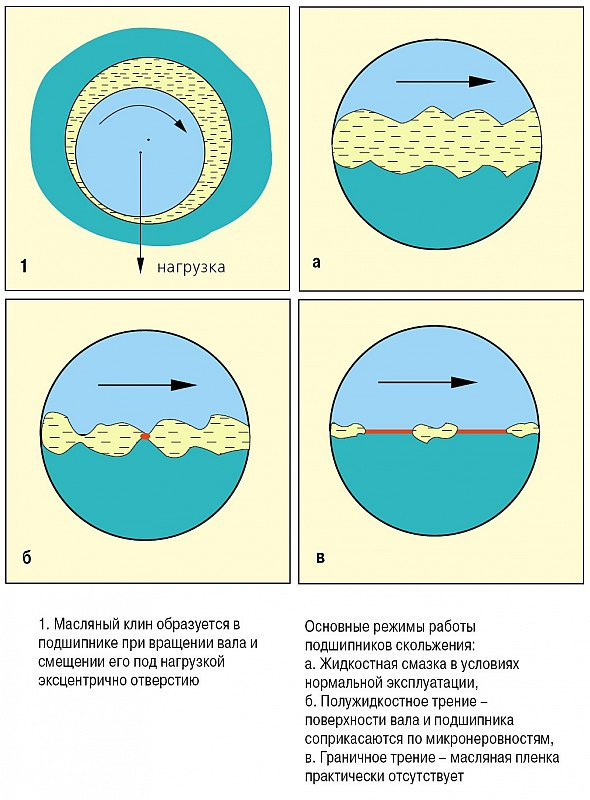

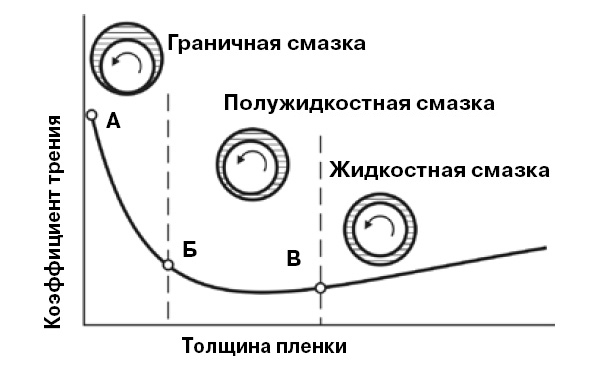

Оптимальный вариант – жидкостное трение, при котором вращающийся вал создает масляный клин, полностью разделяющий его с подшипниковой втулкой. Оно гарантирует наименьший коэффициент трения в пределах 0,001…0,005. Условия создания масляного клина – необходимое соотношение оборотов вала, зазора в соединении, эксцентриситета вала, вязкости и количества поступающего масла.

Чаще всего реализуется полужидкостное трение, при котором большая, но не вся поверхность контакта покрыта масляной пленкой. В этих условиях коэффициент трения составит 0,008…0,08.

Сухое либо граничное трение создается при недостатке, отсутствии смазочного масла. Для пары металл-металл коэффициент трения в этом случае равен 0,1…0,5.

При недостаточности смазки для стального вала коэффициент трения:

- во втулке из серого чугуна либо пластмассы 0,15…0,2;

- чугун антифрикционный или бронзовые втулки скольжения 0,1…0,15;

- во вкладыше из баббита 0,06…0,1.

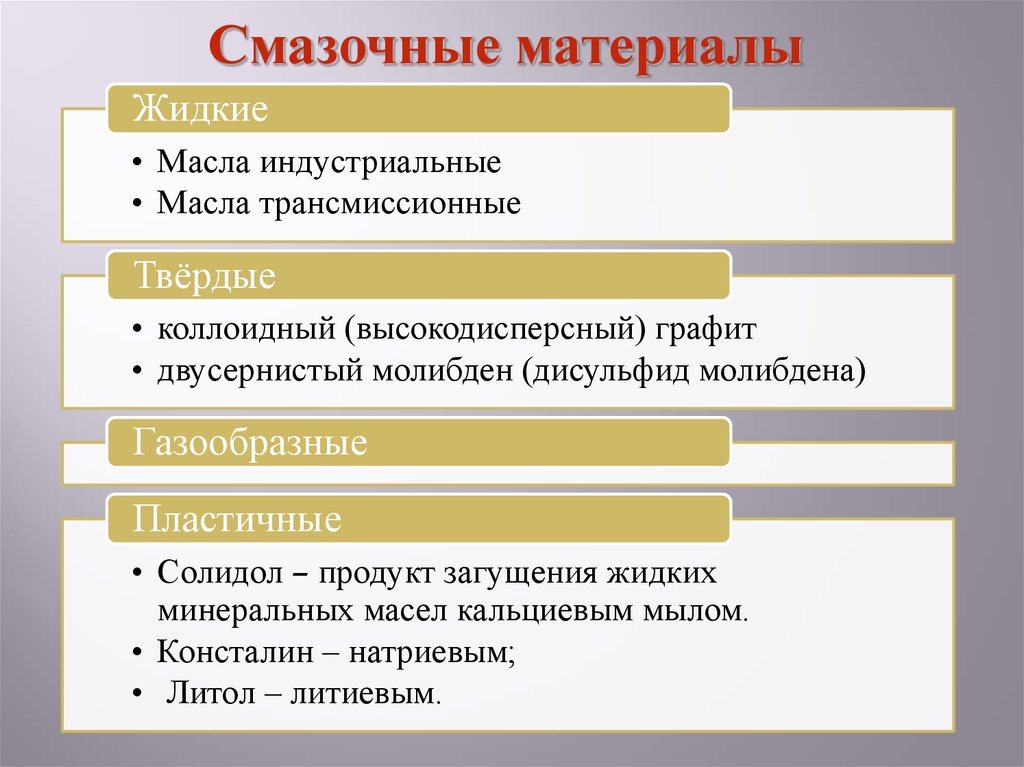

Смазка значительно снижает коэффициент трения, способствует отводу тепла, предотвращает заклинивание, износ контактных поверхностей. Для подшипников скольжения используются жидкая, пластичная, твердая смазки.

В качестве жидких смазок применяются минеральные, синтетические масла, даже вода для пары трения сталь-текстолит. Индустриальное масло И5А по ГОСТ 20799-88 используют для окружных скоростей контактной поверхности вала 4,5…6 м/с, И8А – 3…4,5 м/с, И12А – не выше 3 м/с, И20А, И30А, И40А при меньших скоростях. Минеральное масло CRUCOLAN22 успешно работает при -20…+100 градусах. Углеводородные синтетические масла имеют больший температурный интервал для Kluber-SummitSH32 от-45 и до 140 градусов.

Специальные смазки, имеющие разрешение на контакт с пищевыми средами используют в медицинском, пищевом оборудовании, например, Kluber-SummitHySyn FG-32. Для подачи смазки часто применяют централизованные системы с насосом. На выходе из подшипника температура смазки не должна быть более 65 градусов. Более высокие значения означают загрязнение, недостаток смазки, малый зазор, неудачную подгонку вкладыша.

Подшипники скольжения часто смазывают пластическими смазками. В основном их получают добавкой к жидким маслам особых загустителей. Пластические смазки не требуют сложных систем подач. Достаточно установить в точки смазки масленки. Они не нуждаются в частой замене, снижают эксплуатационные расходы, эффективны. Но их сложно удалять.

Среди наиболее распространенных пластических смазок:

- углеводородные с температурой до 50…60 градусов;

- солидолы (кальциевые гидратированные смазки) по ГОСТ4366-76 с рабочими температурами начиная с -20 и до 65 градусов;

- работоспособные до 110 градусов натриевые смазки;

- литиевые смазки, например, Molikote BR2 plus с диапазоном до 130 градусов.

Твердые смазки применяют при особо низких или высоких температурах, в вакуумной технике, в пищевых производствах. Наиболее распространенные смазки твердые – дисульфид молибдена, а также графит или дисульфид вольфрама, нитрид бора. Оптимальная толщина слоя такой смазки 5…25 мкм. На основе дисульфида молибдена изготавливают самосмазывающиеся металлокерамические вкладыши. Не требуют смазки также фторопластовые, металлофторопластовые втулки.

При сверхвысоких скоростях и небольших нагрузках в качестве смазки используется газ. Но реализация газовой смазки требует очень сложной конструкции узла.

Проектирование опор скольжения

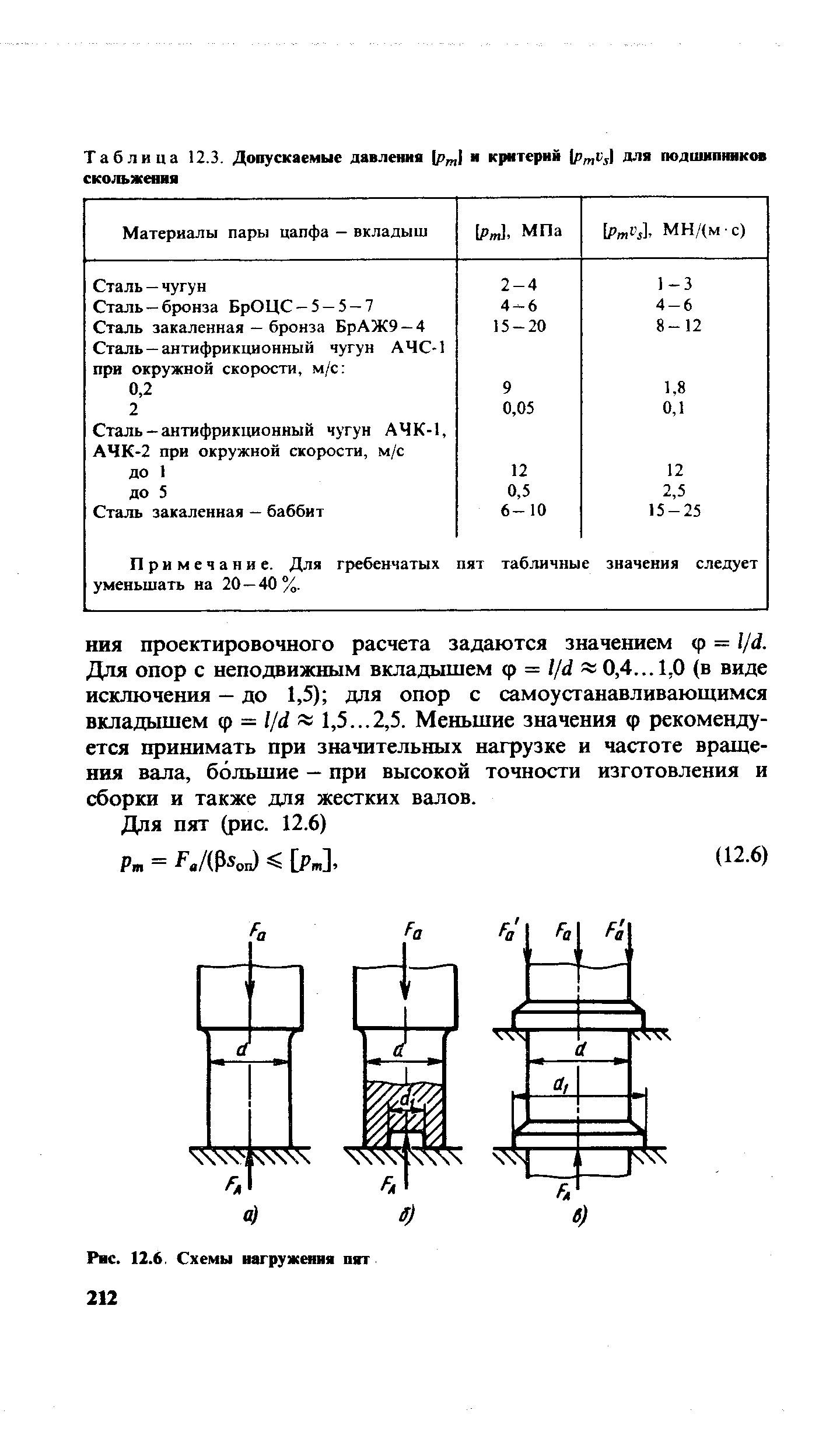

Подшипники скольжения упрощенным способом рассчитываются по нагрузке (удельной):

F – сила действующая на опору;

Также определяется значение произведения нагрузки удельной и скорости (окружной):

где d – диаметр цапфы в мм;

Полученные значения не должны превышать допустимые, приведенные в справочниках. Данный расчет соответствует полужидкому и граничному трению в подшипнике.

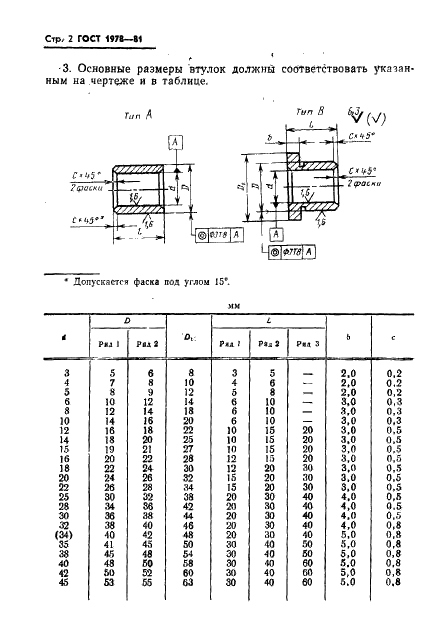

Металлические подшипники скольжения размеры таблица, которых приведена в ГОСТ1978-81 могут служить основным справочным материалом при проектировании.

При конструировании важно также выдержать необходимое соотношение длины и диаметра втулки.

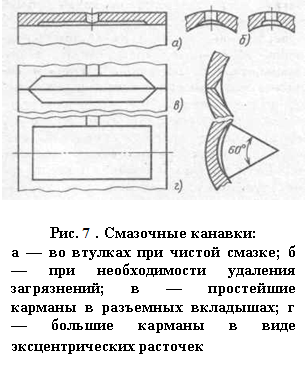

Ключевые факторы – форма, размеры, расположение канавок подвода смазки. Их размещают в ненагруженной зоне вкладыша.

Рекомендованные посадки подшипников скольжения:

- для обеспечения режима жидкостной смазки H8/e8, H7/e8 при высоких скоростях в крупных электромоторах, турбогенераторах;

- H7/f7 для небольших нагрузок;

- H7/d8 при больших скоростях, но невысоком давлении;

- H7/c8 и H8/c9 при значительных перепадах температуры.

Подшипники скольжения в силу своих преимуществ широко используются в машиностроении. Их применяют для высоких и низких оборотов валов, при особо больших и малых нагрузках, для валов больших диаметров, при ударах, вибрациях. Причем с появлением новых материалов и смазок сфера применения подшипников скольжения, только расширяется. Их устанавливают в турбины, насосы, ДВС, центрифуги, редуктора, прокатные станы, упаковочное, дозирующее и другое оборудование.

Источник