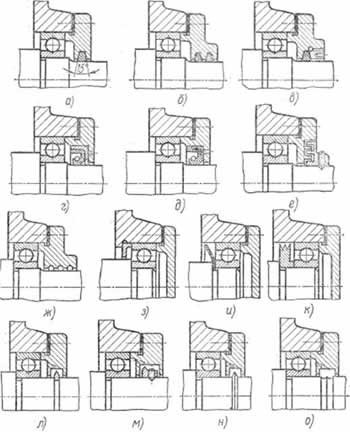

Уплотняющие устройства подшипниковых узлов

Уплотняющие устройства служат для защиты подшипника от пыли, грязи, металлической стружки, опилок, влаги и пр., а также от утечки из него смазки. В случае применения пластичного смазочного материала уплотнение защищает подшипниковый узел от попадания в него масла из корпуса.

Основные типы уплотняющих устройств.

1. Войлочные и фетровые кольца (рис. 14.6, а) прямоугольного сечения. Внутренний диаметр кольца равен диаметру вала, наружный– диаметру канавки, ширина кольца для валов диаметром 10–35 мм – 6 мм, 40–70 мм – 9 мм, 75–110 мм – 12 мм. Кольцо, деформируясь в канавке крышки или корпуса, прижимается к валу и уплотняет узел.

Применяются преимущественно при пластичном смазочном материале и, реже, при жидком, допуская окружную скорость до 7–8 м/с при полированной и до 4 м/с при шлифованной поверхности вала, надежны против пыли и грязи, но менее надежны против вытекания масла. Шероховатость поверхности вала под уплотнением должна быть Ra = 0,8–0,4 мкм.

Имеют место конструкции с несколькими кольцами (рис. 14.6, б) и с подтяжкой кольца гайками (рис. 14.6, в), дополнительными крышками, пружинами. Монтаж колец ведут с помощью конусных оправок, предварительно пропитав кольцо горячим минеральным маслом.

Рис. 14.6. Уплотняющие устройства подшипниковых узлов

2. Манжетные уплотнения. Имеют различные конструкции с употняющим элементом из кожи, резины или синтетических материалов, закрепленным в металлическом корпусе (рис. 14.6, г), или армированные металлическим каркасом (рис. 14.6, д). В зависимости от предпочтительности защиты от пыли или от утечки смазочного материала манжету устанавливают уплотняющей кромкой к подшипнику или наоборот.

Допускаемая окружная скорость зависит от материала манжеты и составляет обычно 10 м/с, хотя может достигать 20 м/с. Допускаемое избыточное давление – 0,05 МПа. Шероховатость поверхности вала под уплотнением Ra – 0,40–0,20 мкм, желательно полирование. Предельное радиальное биение при частоте вращения вала до 500 об/мин – 0,20 мм, 500– 1500 об/мин – 0,15 мм, 1500–4000 об/мин – 0,08 мм.

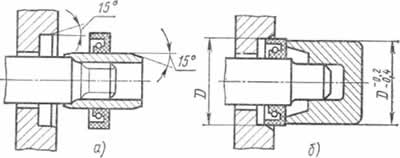

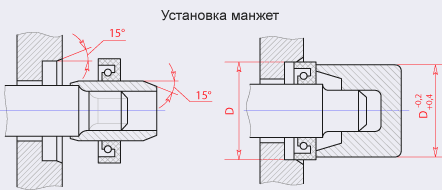

При монтаже манжеты на валу следует использовать манжетную втулку, если на валу отсутствует заходная фаска или если манжета при установке проходит через шлицы, резьбу, пазы и т. д. (рис. 14.7, а). Запрессовывать манжеты в посадочное отверстие следует с помощью специальной оправки (рис. 14.7, б).

Рис. 14.7. Установка манжет

3. Лабиринтные уплотнения (рис. 14.6, в). Имеют вращающуюся вместе с валом втулку с выступами, заходящими во впадины неподвижной крышки или корпуса. Образующийся зазор (в радиальном направлении – 0,2–0,5 мм, в осевом–1,0–2,5 мм) сложной формы за счет затекающего в него и удерживающегося там смазочного материала уплотняет узел. Применяются при всех видах смазки и любых окружных скоростях. Отсутствуют потери на трение, износ деталей уплотнения.

4. Кольцевые проточки (три или четыре) в крышке (рис. 14.6, ж) радиусом 1,5–2,5 мм в зависимости от диаметра вала.

5. Смазочный материал. Попадая в канавки, он удерживается в них и уплотняет узел.

6. Защитные шайбы, точеные или штампованные. При пластичном смазочном материале чаще ставятся между подшипником и корпусом (рис. 14.6, з), а при жидком – между подшипником и валом (рис. 14.6, и, к). Для лучшего уплотнения на точеной шайбе могут выполняться треугольные проточки. Служат для удержания масла защиты от загрязнения, а также для предохранения от попадания в подшипник излишнего смазочного материала.

7. Маслоотбойные кольца и канавки. Применяются при жидком смазочном материале и высоких окружных скоростях (более 6 м/с). На валу ставится разрезное или цельное кольцо (рис. 14.6, л, м), выполняется выступ заодно с валом (или протачиваются канавки) (рис. 14.6, н, о). Центробежная сила отбрасывает масло с выступающих гребней вала в кольцевую канавку крышки, откуда оно через отверстия стекает в корпус. Применение колец или выступа на валу требует разъемной конструкции крышки.

8. Подшипники, изготовленные заодно с одной или двумя защитными шайбами, предохраняющими подшипник от загрязнения и удерживающими смазочный материал (в случае нежелательности установки уплотнительных устройств вследствие ограничения габаритов или неудобств обслуживания). Подшипник с двусторонним уплотнением заполняется на заводе-изготовителе пластичным смазочным материалом

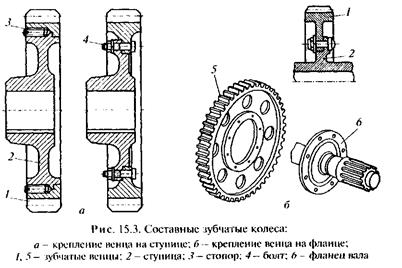

3. Осуществить сборку составных зубчатых колёс

Составные зубчатые колеса (рис. 15.3) изготовляют, чтобы сэкономить легированную сталь в тяжело нагруженных быстроходных передачах при больших диаметрах зубчатых колес колеса. В таких случаях из более ценного высококачественного материала изготовляют только зубчатый венец 7 и 5, а малона- груженный диск со ступицей 2— из менее дорогой стали или чугуна.

Сборку таких колес осуществляют следующим образом: напрессовывают венец /на диске ступицы 2 (рис. 15.3,а). Чтобы облегчить процесс напрессовки и избежать перекосов, зубчатый венец в ряде случаев подвергают нагреву до 120— 150 °С в масляной ванне или токами высокой частоты; в местах сочленения венца 1 со ступицей 2 (рис. 15.3, а) сверлят отверстия под стопоры 3, нарезают в них резьбу и завинчивают стопоры. Часто вместо стопоров венец крепят болтами или заклепками, для чего, напрессовав венец, сверлят сквозные отверстия, устанавливают в них болты 4 или заклепки и расклепывают их головки.

Если составные зубчатые колеса повышенной точности в ряде случаев собирают в механическом цехе, то на диск ступицы устанавливают предварительно обработанный венец, а затем уже в сборе нарезают зубья и окончательно обрабатывают узел.

В конструкциях машин также широко используют крепление зубчатых колес на фланцах валов болтами (рис. 15.3, б). Зубчатое колесо 5 предварительно (не полностью закручивая) крепят на фланце6 вала тремя временными болтами, диаметр которых меньше, чем у требуемых нормальных болтов. Затем узел устанавливают на призмы и окончательно (полностью закручивая) крепят зубчатое колесо этими временными болтами так, чтобы радиальное биение, определяемое по индикатору, не превышало допустимого. Если в таком положении оставшиеся свободными отверстия фланца вала6 и зубчатого колеса не совпадают, их совместно развертывают и затем вставляют в них нормальные болты. Когда эти болты закреплены, временные болты снимают. Освободившиеся отверстия также развертывают и в них устанавливают остальные нормальные болты. Окончательно затягивают болты динамометрическим ключом.

1. Рассказать в каких случаях применяют легкоплавкие и тугоплавкие припои?

Источник

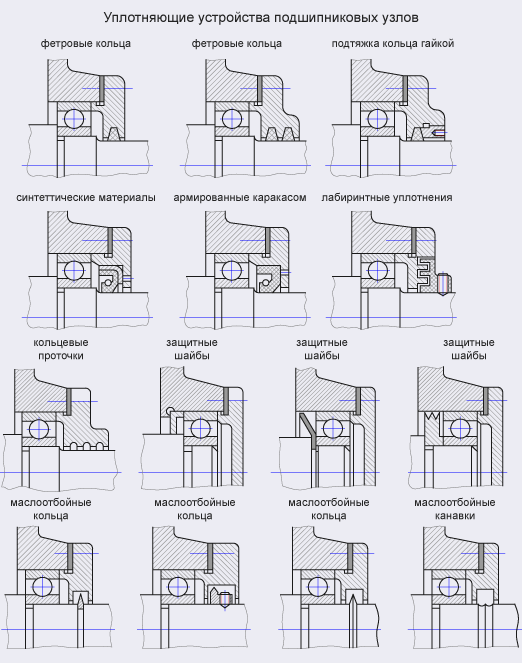

Уплотнения подшипниковых узлов

Основные типы уплотняющих устройств:

1. Войлочные и фетровые кольца прямоугольного сечения.

Внутренний диаметр кольца равен диаметру вала, наружный — диаметру канавки, ширина кольца для валов диаметром 10-35 6 мм, 40-70 9 мм, 75-110 12 мм. Кольцо, деформируясь в канавке крышки или корпуса, прижимается к валу и уплотняет узел.

Применяются преимущественно при пластичном смазочном материале и, реже, при жидком, допуская окружную скорость до 7-8 м/с при полированной и до 4 м/с при шлифованной поверхности вала. Надежны против пыли и грязи, но менее надежны против вытекания масла. Шероховатость поверхности вала под уплотнением должна быть Ra=0,8-0,4 мкм.

Имеют место конструкции с несколькими кольцами и с подтяжкой кольца гайками, дополнительными крышками, пружинами. Монтаж колец ведут с помощью конусных оправок, предварительно пропитав кольцо горячим минеральным маслом.

корпусом, а при жидком — между подшипником и валом. Для лучшего уплотнения на точеной шайбе могут выполняться треугольные проточки. Служат для удержания масла защиты от загрязнения, а также для предохранения от попадания в подшипник излишнего смазочного материала.

2. Манжетные уплотнения имеют различные конструкции с уплотняющим элементом из кожи, резины или синтетических материалов, закрепленным в металлическом корпусе, или армированные металлическим каркасом. В зависимости от предпочтительности защиты от пыли или от утечки смазочного материала манжету устанавливают уплотняющей кромкой к подшипнику или наоборот.

Допускаемая окружная скорость зависит от материала манжеты и составляет обычно 10 м/с, хотя может достигать и 20 м/с. Допускаемое избыточное давление 0,05 МПа. Шероховатость поверхности вала под уплотнением Ra=0,4-0,2 мкм, желательно полирование. Предельное радиальное биение при частоте вращения вала до 500 оборотов в минуту — 0,20 мм, от 500 до 1500 оборотов — 0,15 мм, свыше 1500 оборотов — 0,08 мм. При монтаже манжеты на валу следует использовать манжетную втулку, если на валу отсутствует заходная фаска или если манжета при установке проходит через шлицы, резьбу и пазы. Запрессовывать манжеты в посадочное отверстие следует с помощью специальной оправки.

3. Лабиринтные уплотнения имеют вращающуюся вместе с валом втулку с выступами, заходящими во впадины неподвижной крышки или корпуса. Образующийся зазор (в радиальном направлении 0,2-0,5 мм, в осевом-1,0-2,5 мм) сложной формы за счет затекающего в него и удерживающегося там смазочного материала уплотняет узел. Применяются при всех видах смазки и любых окружных скоростях. Отсутствуют потери на трение и износ деталей уплотнения.

4. Кольцевые проточки (три или четыре) в крышке с радиусом 1,5-2,5 мм в зависимости от диаметра вала. Смазочный материал, попадая в канавки, удерживается в них и уплотняет узел.

5. Защитные шайбы, точеные или штампованные.

При пластичном смазочном материале чаще ставятся между подшипником и корпусом, а при жидком — между подшипником и валом. Для лучшего уплотнения на точеной шайбе могут выполняться треугольные проточки. Они служат для удержания масла, защиты от загрязнения, а также для предохранения от попадания в подшипник излишнего смазочного материала.

6. Маслоотбойные кольца и канавки. Применяются при жидком смазочном материале и высоких окружных скоростях (более 1м/с). На валу ставится разрезное или цельное кольцо, выполняется выступ заодно с валом или протачиваются канавки. Центробежная сила отбрасывает масло с выступающих гребней вала в кольцевую канавку крышки, откуда оно через отверстия стекает в корпус. Применение колец или выступа на валу требует разъемной конструкции, крышки.

7. В случае нежелательности установки уплотнительных устройств вследствие ограничения габаритов или неудобств обслуживания применяют подшипники, изготовленные заодно с одной или двумя защитными шайбами, предохраняющими подшипник от загрязнения и удерживающими смазочный материал. Подшипник с двусторонним уплотнением заполняется на заводе-изготовителе пластичным смазочным материалом.

Источник

Защита подшипника от пыли

Ваш обозреватель не поддерживает встроенные рамки или он не настроен на их отображение.

| Встроенные уплотнения подшипников SNR

Все большее применение получают подшипники закрытого типа с встроенными уплотнениями. Уплотнения обеспечивают защиту подшипника от попадания инородных тел на дорожки и тела качения, а так же служат для удержания закладываемой на весь срок службы подшипника смазки, в том случае когда повторное смазывание подшипника не предусмотрено.

Компанией SNR производятся подшипники со следующими типами встроенных уплотнений: защитными металлическими шайбами, металло-полимерные и высокоинтегрированные уплотнения. Применение различных типов уплотнений зависит от условий эксплуатации подшипникового узла. Основные факторы, которые должны учитываться при выборе подшипника с тем или иным типом уплотнения, следующие:

предельно допустимая скорость вращения;

факторы внешнего воздействия (влага, пыль, агрессивные среды и т.п.) ;

возможность, либо невозможность подачи дополнительной смазки (в корпусных узлах возможна подача дополнительной смазки) .

Защитные металлические шайбы

Металлические шайбы устанавливаются в канавку на наружном кольце подшипника и фиксируются не деформируя его. Шайбы изготавливаются из штампованной листовой стали. Так как шайбы не имеют контакта с внутренним кольцом подшипника, они практически не влияют на предельную скорость вращения. Но защитные свойства металлических шайб значительно уступают металло-полимерным и высокоинтегрированным уплотнениям.

Защитные металлические шайбы

Стандартные металлические защитные шайбы в обозначении подшипника обозначаются буквой Z. В подшипники может встраиваться одна (Z), устанавливаемая с одной стороны , или две шайбы ( ZZ ) — с обеих сторон.

Установка только одной защитной шайбы используется когда необходимо обеспечить защиту подшипника только с одной стороны или есть необходимость пересмазывания (подачи дополнительной смазки). Двухсторонняя установка — когда подшипник необходимо надежно защитить от загрязнений , а замена смазки не производится.

Лабиринтные уплотнения c защитными металлическими шайбами

Уплотнение разработано для эффективного удержания закладываемой смазки и проникновения внутрь инородных тел , при этом обеспечиваются компактные размеры. Такое уплотнение чаще всего состоит из двух близкорасположенных металлических шайб. Внутренняя шайба устанавливается на наружную обойму подшипника и удерживает смазочный материал внутри подшипника. Наружная шайба установлена на внутренней обойме и служит отражательным кольцом , при вращении отбрасывая загрязняющие тела. По защитным свойствам лабиринтные уплотнения превосходят стандартные защитные металлические шайбы , однако уступают другим типам уплотнений. Созданы для работы при высоких температурах в качестве альтернативы более дорогих уплотнений из термостойких полимеров (к примеру , фторкаучука).

Лабиринтные уплотнения c защитными металлическими шайбами

Лабиринтные уплотнения с металлическими шайбами в основном встраиваются в корпусные шарикоподшипники .

Металло-полимерные уплотнения с одной кромкой уплотнения

М еталло-полимерные уплотнения устанавливаются в канавку на наружном кольце подшипника и плотно там закрепляются не деформируя наружное кольцо. Они изготавливаются из различных полимерных материалов и армируются штампованными стальными кольцами.

М еталло-полимерные уплотнения обеспечивают высокую степень защиты от загрязнений внутренних компонентов подшипника и пластичной смазки. Однако при этом предельная скорость вращения и плавность хода ухудшается из-за контактного трения уплотнений , которые соприкасаются с внутренним кольцом кольцом.

Стандартные уплотнения в обозначении подшипника обозначаются буквами RS. В подшипники может встраиваться одно (RS), устанавливаемое с одной стороны , или два уплотнения — с обеих сторон ( 2RS) .

Одностороннее уплотнение применяется когда необходимо обеспечить защиту подшипника только с одной стороны или есть необходимость пересмазывания (подачи дополнительной смазки). Двухстороннее уплотнение используется когда подшипник необходимо надежно защитить , а замена смазки не производится.

Металло-полимерные уплотнения с тройной кромкой уплотнения

Такое уплотнение состоит из защитной шайбы из листовой стали, к которой методом вулканизации прикреплена тройная кромка уплотнения из бутаденакрилнитрильного каучука. Подобная конструкция обеспечивает надежную защиту элементов подшипников и заложенной смазки в условиях сильных загрязнений. Однако при этом скорость вращения подшипников из-за большого контактного трения кромок уплотнения значительно уменьшается.

Металло-полимерные уплотнения с тройной кромкой уплотнения

Уплотнения с тройной кромкой уплотнения в основном встраиваются в корпусные шарикоподшипники .

Для удовлетворения потребности в надежной защите подшипника от особо сильных загрязнений без изменения наружных размеров были разработаны специальные высокинтегрированные уплотнения. Эти уплотнения имеют » пакет н ую » конструкцию — внутри металлического кожуха расположено трехкромочное полимерное уплотнение. Специальная конструкция и использование специального полимерного материала снижает контактное трение и позволяет увеличить скорость вращения подшипника. Для повышения коррозионных свойств кожух изготавливается из нержавеющей стали.

Такие уплотнения обеспечивают высокую степень защиты от загрязнений , при этом имея компактные размеры и небольшое контактное трение. Но из-за сложной конструкции высокоинтергированные уплотнения имеют относительно высокую цену.

Применение нашли в основном в ступичных подшипниках автомобилей .

Сравнение защитных свойств уплотнений

Ниже приведено сравнение защитных свойств встраиваемых в подшипники SNR уплотнений.

Сравнение защитных свойств уплотнений

Скорость вращения подшипника

70% от предельной скорости вращения

Встроенные уплотнения подшипников, как правило, изготавливаются из полимерных материалов и металлического штампованного листа. Тип материала может зависеть от серии и размера подшипника, а также предъявляемых к нему требований.

Металлические защитные шайбы изготавливаются из штампованного стального листа. Для работы в нормальных условиях — из стандартной стали . В коррозионных условиях — из нержавеющей стали.

Широко применяемым полимерным материалом при изготовлении встроенных уплотнений является синтетическая резина на основе бутадиенакрилнитрильного каучука (NBR) , которая заменила ранее используемые неопреновые полимеры. Бутадиенакрилнитрильный каучук представляет собой сополимер акрилнитрила и бутадиена обладает хорошей устойчивостью к воздействию большего числа сред:

большинство минеральных масел и пластичных смазок на минеральной основ ;

обычные виды топлива: бензин, дизельное топливо и мазуты ;

животные и растительные масла и жиры ;

слабые растворы солей и кислот.

Интервал допустимых рабочих температур от –30 до +110 °C. При более высоких температурах уплотнения становятся твердыми и ломкими.

Для работы в химически активной среде и при высоких температурах применяются полимеры на основе фторкаучуков. Уплотнения из данных материалов стойки к старению и воздействию озона и имеют весьма малую газопроницаемость. Они имеют исключительно высокие характеристики износостойкости даже в неблагоприятных условиях окружающей среды и способны выдерживать температуру до +200 °C.

Фторкаучуки устойчивы к воздействию почти всех типов масел и гидравлических жидкостей, топлива и смазочных материалов, кислот и оснований, а также ароматических углеводородов, которые вызывают повреждение уплотнений, изготовленных из других материалов.

Интервал допустимых рабочих температур от –40 до +200 °C. При более высоких температурах (свыше 300 ° С) фторкаучуки начинают выделять токсичные фторсодержащие испарения , кроме того, однажды нагретые до высоких температур такие уплотнения опасны даже после их охлаждения. Поэтому нагрев свыше 300 °C должен быть исключен.

Сравнение свойств материалов уплотнений

Источник

➤ Adblockdetector