2.3. Дефектация подшипников качения

Цель работы – закрепление и развитие значения, способов, средств и техники дефектации подшипников качения, приобретение практических навыков определения дефектов и их сочетания, использование средств контроля и руководства по капитальному ремонту автомобилей, уяснение характера работ, выполняемых дефектовщиком.

подготовка исходных данных для дефектации;

определение технического состояния подшипников;

сортировка подшипников по результатам контроля;

определение условий монтажа и демонтажа подшипников;

оформление отчета о результатах отчета.

Оборудование, приборы, инструменты:

Прибор для проверки радиального зазора.

Лупа 4-кратного увеличения.

Штангенциркуль ШЦ-11-250-0,05 (ГОСТ 166-80)

Микрометры МК-25-50-75 (ГОСТ 6507-78)

Нутромер Н4-18-50 (ГОСТ 868-82)

Подшипники, применяемые в опорах машин и механизмов, делятся на два типа: скольжения и качения. В опорах с подшипниками скольжения взаимно подвижные рабочие поверхности вала и подшипника разделены только смазочным веществом, и вращение вала или корпуса происходит в условиях чистого скольжения. В опорах с подшипниками качения между взаимно подвижными кольцами находятся шарики или ролики, и вращение вала или корпуса происходит в основном в условиях качения.

При одинаковой грузоподъемности подшипники качения имеют (по сравнению подшипниками скольжения) преимущества: вследствие меньшего трения в момент пуска и при умеренных частотах вращения — меньшие осевые силы (примерно в 2-3 раза); относительной простоты обслуживания и подачи смазки; низкой стоимости (особенно при массовом производстве подшипников качения малых и средних габаритов); малая амплитуда колебания; небольшое сопротивление вращения в процессе работы механизма.

Кроме того, при использовании подшипников качения в значительной степени удовлетворяется требование взаимозаменяемости и унификации элементов узла (при выходе подшипников качения из строя его легко заменить новым).

Недостатки подшипников качения заключаются в относительно больших габаритах и достаточно большом сопротивлении вращению при работе на высоких частотах вращения, по сравнению с подшипниками скольжения, работающими в условиях жидкой смазки, когда поверхности шейки вала и вкладыша разделены тонким слоем смазывающей жидкости. Поэтому при создании высокоскоростных машин иногда приходится прибегать к установке подшипников скольжения, работающих в условиях, жидкой смазки, несмотря на значительные трудности в эксплуатации. Кроме того, в ряде случаев, подшипники качения обладают меньшей жесткостью, так как не могут вызывать вибрацию вала вследствие ритмичного прокатывания тел качения через нагруженную зону опоры.

К недостаткам опор на подшипниках качения можно отнести и более сложный их монтаж по сравнению с опорами на подшипниках скольжения разъемного типа.

Подшипники качения различают:

по направлению воспринимаемой нагрузки относительно оси

радиальные, радиально-упорные, упорно-радиальные и упорные;

по форме элементов качения – шариковые и роликовые, причем ролики могут быть цилиндрическими (короткими, длинными, игольчатыми), коническими, бочкообразными и витыми;

по способу монтажа – устанавливаемые непосредственно на шейке вала и устанавливаемые на шейке вала с помощью закрепительной втулки;

по способности самоустанавливаться при неточном выполнении расточек или при перекосе вала – самоустанавливающиеся и несамоустанавливающиеся;

по конструктивным признакам – с цилиндрическим или конусным отверстием внутреннего кольца, одинарные или двойные, сдвоенные, строенные, счетверенные и т.п.

В зависимости от отношений основных размеров, подшипники делятся на следующие серии: особо легкие, легкие, тяжелые и широкие.

Долговечность подшипников зависит от правильного выбора посадок и монтажа подшипниковых узлов. Поля допусков подшипников в зависимости от вида нагружения приведены в таблице 1.

1. Для упорных подшипников шариковых и роликовых всех типов следует применять поле допусков для валов.

2. При выборе посадок подшипников узлов для конкретных изделий следует руководствоваться ГОСТ 3526-87.

Неправильно выбранные посадки, перекосы при монтаже, повреждения и загрязнения при сборке могут вызвать преждевременный выход подшипника из строя.

Источник

Дефектация соединений и деталей

Дефектация — это процесс технического контроля соединений и деталей, который заключается в определении степени их годности к использованию на ремонтируемом объекте. Основная задача дефектации — не пропустить на сборку детали, ресурс которых исчерпан или меньше планового межремонтного срока, не выбраковать годные детали, выявить необходимость их ремонта (восстановления).

Степень годности деталей к повторному использованию или восстановлению устанавливают по техническим картам на дефектацию. В них указаны: характеристика детали (материал, термическая обработка, твердость, размеры, отклонение формы и др.), возможные дефекты, методы контроля, допустимые без ремонта и предельные размеры.

В мастерских хозяйств работа по дефектации проводится на рабочих местах по ремонту сборочных единиц. На специализированных ремонтных предприятиях организуют специальные участки.

При дефектации соединений и деталей определяют изменения размеров и формы рабочих поверхностей, нарушение взаимного расположения деталей, изменение физико-механических свойств (потеря упругости, магнитных свойств и т. д.), коррозионные и усталостные разрушения и другие дефекты.

В процессе дефектации все детали разделяют на пять групп и маркируют краской определенного цвета:

- годные — зеленой

- годные в соединении с новыми деталями или отремонтированными до номинальных размеров — желтой

- подлежащие ремонту на данном предприятии — белой

- подлежащие ремонту на специализированных предприятиях — синей

- негодные, подлежащие утилизации — красной

У деталей контролируют только те параметры, которые могут измениться в процессе эксплуатации машины. Многие детали могут иметь по нескольку дефектов. Для уменьшения трудоемкости дефектации необходимо придерживаться последовательности контроля, указанной в технологической карте.

Состояние некоторых сборочных единиц и соединений (топливные и масляные насосы, распределители гидросистем, генераторы и др.) определяют в собранном виде. При текущем ремонте большинство сборочных единиц и соединений проверяют непосредственно на машине без их полной разборки. Результаты дефектации заносят в ведомость дефектов, которую составляют на каждую машину. Она служит основным документом, определяющим объем ремонтных работ, потребность в запасных частях и стоимость ремонта.

Методы дефектации

Техническое состояние деталей определяют внешним осмотром, остукиванием, измерением размеров, проверкой с помощью универсальных инструментов, специальных шаблонов, приборов, приспособлений и стендов.

При осмотре выявляют наружные повреждения деталей, деформации, трещины, задиры, обломы, прогар, раковины, коррозию, негерметичность и др.

Остукиванием определяют состояние неподвижных соединений (ослабление посадок заклепок, штифтов, шпилек, колец), наличие трещин в корпусных деталях. При легком простукивании плотно сидящие и неподвижные детали издают звонкий металлический звук, а в случае наличия трещин или слабой посадки — дребезжащий, глухой.

С помощью универсальных измерительных средств определяют фактические размеры, отклонения от размеров, формы, взаимного расположения конструктивных элементов детали. В соединениях измеряют величину зазора. Для определения геометрических параметров деталей используют штангенциркули, микрометры, индикаторные нутромеры, штангензубомеры и др. Порядок измерения, применяемый инструмент, приспособления, место замеров указываются в соответствующих технологических картах.

С целью повышения производительности и упрощения контроля и сортировки деталей в специализированном ремонтном производстве применяют дефектовочные калибры (жесткий предельный инструмент) и шаблоны. Шаблоны изготавливают по принципу однопредельных скоб.

Погнутость, скрученность, биение и коробление поверхностей деталей определяют при помощи специальных приспособлений и устройств. Для этой цели используют поверочные плиты; универсальные штативы с индикаторами часового типа, специальные призмы и центры, линейки, угольники, щупы.

Скрытые дефекты деталей (трещины, раковины и др.) выявляют пневматическим, гидравлическим, магнитным, капиллярным и ультразвуковым методами.

Пневматический метод применяют для проверки герметичности радиаторов, топливных баков, топливопроводов, резиновых камер и т. д. Деталь погружают в ванну с водой. Если она имеет больше одного отверстия, то остальные закрывают пробками, а в оставшиеся подают воздух. По пузырькам выходящего воздуха определяют место дефекта.

Гидравлическим методом на специальных стендах проверяют герметичность рубашек блоков, головок цилиндров, всасывающих труб двигателей и т. д. Деталь устанавливают на стенд, отверстия закрывают специальными заглушками с прокладками, внутреннюю полость заполняют водой и создают определенное давление. Подтекание воды укажет место трещины. Гидравлический метод применяют также при проверке плунжерных пар, нагнетательных клапанов топливных насосов высокого давления, форсунок и топливопроводов после ремонта.

Магнитную дефектоскопию применяют для обнаружения скрытых трещин, пор, шлаковых включений в деталях, изготовленных из ферромагнитных материалов. Метод основан на появлении магнитного поля рассеивания в зоне расположения дефекта при прохождении магнитно-силовых линий через деталь. Намагничивание производится пропусканием электрического тока через деталь. Перед намагничиванием деталь посыпают ферромагнитным порошком или поливают суспензией, состоящей из трансформаторного масла (40%), керосина (60%) с добавлением 50 г/л магнитного порошка. Частицы порошка концентрируются по краям дефекта, как у полюсов магнита, и указывают место его расположения и конфигурацию.

Капиллярные методы позволяют выявить нарушения сплошности (трещины, поры и т. п.) у деталей, изготовленных из ферромагнитных и немагнитных материалов. Они основаны на способности некоторых жидкостей проникать в мельчайшие поверхностные нарушения сплошности. К этим методам относится люминесцентная и цветная дефектоскопии.

Простейший из капиллярных методов — цветная дефектоскопия. Проникающую жидкость (керосин — 65%, трансформаторное масло — 30%, скипидар — 5%) окрашивают в красный цвет (добавляется судан, 10 г/л). Ее наносят на обезжиренную поверхность и через 5-10 мин деталь протирают. Для проявления трещины используют раствор масла, который наносят на проверяемую поверхность. По мере высыхания на белой поверхности появляется узор, показывающий расположение дефекта.

Дефектация шестерен

Рис. Проверка зуба шестерни шаблоном: а — положение шаблона на неизношенном зубе; б — положение шаблона на изношенном зубе.

Основными дефектами шестерен являются: износ зубьев по толщине, длине и конусность зубьев по длине, выкрашивание рабочих поверхностей зубьев, износ при ширине внутренних шлицев.

Техническое состояние поверхностей зубьев контролируют осмотром. Шестерни выбраковывают, если имеются сквозные трещины, выкрашивание рабочих поверхностей отдельных зубьев более 15% общей площади, а также при износе или частичном отломе зуба по длине более чем на 20%.

Износ зубьев по толщине определяют штангензубомером или шаблоном. Зуб шестерни считается годным по толщине, если при установке шаблона остается зазор у вершины. Шестерня подлежит выбраковке, если шаблон ложится на вершину зуба. На каждую шестерню техническими требованиями установлены высота замера зуба штангензубомером и допускаемая толщина зуба.

У шестерен непостоянного зацепления определяют неравномерность износа зуба по длине (конусность). Она допускается не более 0,03 мм на длине 10 мм.

Дефектация пружин

Основные дефекты пружин: потеря упругости, трещины и изломы, неравномерность шага витков, непрямолинейность образующей пружины в свободном состоянии, неперпендикулярность опорных торцов и образующей пружины в свободном состоянии более 3 мм на длине 100 мм. Упругость пружин при сжатии до рабочей длины проверяют на приборах КИ-040А или МИП-100, которые представляют собой специальные рычажные или пружинные весы. Если измеренное усилие меньше допустимого, пружина подлежит выбраковке или восстановлению.

Дефектация деталей резьбовых соединений

Состояние контролируют внешним осмотром и резьбовыми калибрами. При выкрашивании резьбы, заметном износе или срыве более двух ниток гайки, болты и шпильки подлежат выбраковке, а резьбовые отверстия — восстановлению. Резьбу, не выбракованную внешним осмотром, проверяют завертыванием нового болта (гайки). Гайки и болты со смятыми гранями, а также с гранями, изношенными более чем на 0,5 мм, выбраковывают.

Дефектация подшипников качения

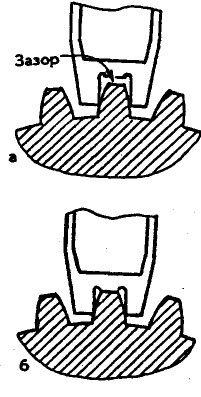

Основные дефекты подшипников: выкрашивание поверхностей беговых дорожек и тел качения, износ и повреждение сепараторов, увеличение радиального и осевого зазоров вследствие износа дорожек и тел качения, износ посадочных поверхностей колец подшипников. Перед дефектацией подшипники тщательно моют. Состояние подшипников контролируют осмотром, проверкой на шум и легкость вращения, измерением зазоров при помощи специальных приборов. Подшипники выбраковывают при обнаружении трещин, выкрашивания и цвета побежалости на кольцах и телах качения; шелушения металла, выбоин, коррозии и усталостных раковин на дорожках качения; трещин или разрушениях сепараторов. Конические роликовые подшипники выбраковывают при выступании роликов за наружное кольцо.

Легкость вращения подшипников проверяют, вращая наружное кольцо и удерживая внутреннее. Радиальный зазор в шариковых и роликовых цилиндрических подшипниках измеряют на приборе КИ-1223 или 70.8019.1501. Для этого внутреннее кольцо подшипника зажимают с помощью струбцины 2 на плите 1 прибора, наконечник индикатора подводят к наружному кольцу и сообщают ему колебательное движение в горизонтальной плоскости. По шкале индикатора фиксируют величину зазора и сравнивают с допустимым значением. У роликовых конических подшипников замеряют запас на регулировку и выступание роликов за обрез наружной обоймы.

Рис. Прибор КИ-1223 для измерения радиального зазора в подшипниках качения: 1— плита; 2— струбцина; 3— наконечник индикатора.

Размеры внутреннего и наружного колец подшипников замеряют в том случае, если на них есть следы сдвига относительно мест посадки.

Дефектацию сальников, уплотнительных прокладок проводят при их осмотре. Сэмоподжимные и войлочные сальники при капитальном ремонте подлежат замене все без исключения. При текущем ремонте их заменяют в случае нарушения герметичности. Уплотнительные прокладки из резины заменяют при разрывах и потере эластичности. На картонных и паронитовых прокладках не допускаются складки, морщины. На железных или медных листах металлоасбестовых прокладок и на окантовках не допускаются трещины, коробления, раковины и пузыри.

Источник