Подшипники в России

Продажа подшипников в России. Поставщики. Советы при покупке подшипников. Цены. Каталоги. Производители. Импортные и отечественные.

Отдел продаж +7(499) 322 93 30

Почта для заявок: samip@bearingshop.ru

Зазоры в подшипниках

Виды зазоров, основные сведения

Под зазором в подшипнике качения или скольжения подразумевают величину перемещения, образующуюся при сдвиге одного кольца подшипника относительно другого в радиальном (радиальный зазор) Gr или осевом (осевой зазор) Ga направлениях. Внутренний зазор оказывает большое влияние на рабочие характеристики подшипников (усталостная долговечность, вибрация, шумность, нагревание и другие), поэтому правильно подобранный зазор по важности при подборе подшипников занимает третье место после определения его типа и размера.

Приходится часто сталкиваться с ошибочным мнением некоторых потребителей, которые, видимо, не представляя, что такое зазор и зачем он нужен, проверяют «качество» (по их мнению) изделия, перемещая кольца относительно друг друга и из того, насколько возможно это смещение (осевой зазор), делают вывод о том, насколько данный подшипник качественный. При этом нелепой процедуре часто подвергаются подшипники с заведомо увеличенным зазором или такой конструкции (например, радиально-упорные шариковые), где по определению кольца обязаны перемещаться относительно друг друга.

Помимо радиального и осевого различают также три других вида зазоров: начальный, посадочный и рабочий .

Для чего нужен радиальный зазор в подшипниках качения

Выделяемое при работе подшипника тепло передается валу и корпусу. Поскольку теплопроводность корпусов почти всегда выше, чем валов, температура внутреннего кольца подшипника и его тел качения зачастую на 5 — 10°С бывает выше, чем температура наружного кольца, при этом может расти в зависимости от условий работы до очень больших значений. Вследствие термического расширения существующий радиальный зазор уменьшается вплоть до недопустимо минимальных величин, что может повлечь за собой повышения силы трения и выход подшипника из строя. Для того.ю чтобы подобное не допустить и выпускаются изделия с заведомо увеличенным зазором. Отсюда пошло и принятое выражение «увеличенный тепловой зазор».

Полагают, что наиболее благоприятным условием для радиальных шариковых подшипников (наиболее распространенной группы) является рабочий зазор близкий к нулю или даже натяг малой величины. Но если эти подшипники воспринимают высокие осевые нагрузки, то они должны иметь увеличенный зазор, что позволяет увеличить рабочий угол контакта и, тем самым, повысить осевую грузоподъемность.

Начальный зазор в подшипниках

Под начальным (или теоретическим) радиальным зазором понимают зазор подшипника в состоянии поставки. Замеры осуществляются с помощью прибора путем смещения одного из колец подшипника в крайнее его положение под определенной нагрузкой. Для некоторых типов замеры радиального зазора выполняют методом подбора щупа соответствующей зазору толщины. Для разных конструктивных групп радиальных подшипников имеются свои группы (ряды) радиальных зазоров. Каждая группа ограничена минимальной и максимальной величинами допускаемого радиального зазора и обозначается номером (см. табл. 1). Наибольшее распространение получила нормальная группа, которая никак не кодируется в номере, 3 и 7. Чуть меньше распространены группы 6 и 8 (последний, а также 3 характерен для жд подшипников).

Рассмотрим на примерах несколько обозначений типов подшипников:

Группа радиального зазора — 7 (увеличенный), класс точности проставляется сразу после обозначения группы радиального зазора, это 6. Далее идет номер подшипника — 180306, а после него кодируются конструктивные особенности — У1С2Ш2У.

В номере этого роликового двухрядного подшипника можно заметить обозначение зазора 3 (также увеличенный, см. таблицу ниже), класса точности (0) и Н — канавка.

Далее приведена таблица групп радиальных зазоров для разных типов подшипников по отечественной системе обозначений.

В качестве обозначения радиального зазора в подшипнике могут применяться не только цифры, но и буква Н — она указывает на специальные требования к величине радиального зазора, не предусмотренной группами зазоров по ГОСТ или другим стандартам. Эта буква ставится на второе место в ДУОЛ и обозначает ненормализованный радиальный зазор, например, Н0-32330МУ1.

Зазоры в импортных подшипниках

По международной системе условных обозначений принято гораздо меньшее количество групп радиального зазора, их выделяют 5, при этом фактически потребители сталкиваются только с тремя — нормальным CN (в номере не указывается), С3 (неполный, но аналог нашего обозначения 7) и С4 (8 группа). Ниже приведена таблица зазоров для шариковых подшипников (на примере японских NSK).

В последнее время в продаже все чаще встречаются подшипники японских производителей (KOYO, NSK) с зазором CM — это специальный зазор для электродвигателей, который не фигурирует в ISO и являющийся чуть больше нормального, но значительно меньше, чем C3 или 70 по-нашему (позволяет снизить уровень шума).

Для получения информации о радиальных зазорах (такие же таблицы) самоустанавливающихся шарикоподшипников, подшипников для электродвигателей, роликовых цилиндрических, игольчатых, сферических и конических роликоподшипников скачайте каталог NSK здесь.

Посадочный зазор

Под посадочным радиальным зазором понимают зазор, установившийся после монтажа подшипников. Причинами его изменения является упругая деформация колец, вызванная посадочными натягами и погрешностями формы посадочных мест.

Рабочий зазор

Рабочим радиальным зазором называют зазор в подшипнике при установившихся температурном и рабочем циклах машины. При этом из-за перепада температур он может уменьшаться или увеличиваться вследствие того, какое из колец более нагрето.

Тепловое удлинение вала может увеличивать или уменьшать зазор в зависимости от конструкции подшипника и схемы его монтажа. Зазор возрастает пропорционально увеличению нагрузки на подшипник.

С учетом изложенного необходимо выбирать соответствующую группу радиального зазора подшипника.

Роликовые подшипники с цилиндрическими, коническими и сферическими роликами, как правило, должны иметь небольшой рабочий зазор в узлах общего применения. Но в отдельных случаях они устанавливаются и с преднатягом, как, например, роликовые подшипники с цилиндрическими роликами в точных шпинделях станков или конические роликовые подшипники в главной передаче автомобиля. Для удовлетворительной работы роликовые сферические подшипники всегда должны иметь положительный рабочий зазор.

Подшипник с коническим отверстием имеет несколько больший начальный радиальный зазор, чем подшипник с цилиндрическим отверстием. Это обусловлено спецификой создания обязательного натяга при установке подшипников на конические шейки валов, либо на закрепительные и стяжные втулки.

Зазоры в подшипниках скольжения

Значения зазоров неразъемных подшипников скольжения приведены в данной таблице:

Разъемные подшипники скольжения должны иметь зазоры между шейкой вала и вкладышем, приведенные в данной таблице:

Зазоры в неразъемных подшипниках скольжения определяют щупом с торцевых сторон втулок либо измерением диаметров втулок и шеек валов при разборке электрических машин.

В подшипниках скольжения с разъемными вкладышами зазоры определяются методом «оттисков» при помощи кусочков свинцовой проволоки диаметром 1—1,5 мм, укладываемых на шейку вала, и прижимаемых верхним вкладышем при полной затяжке обеих половин. Зазоры между крышкой и телом вкладыша измеряются так же. Зазор должен быть в пределах 0,05 — 0,1 мм, натяг крышки и вкладыша недопустим.

Источник

Подшипник в корпусе с зазором

Радиальный зазор у шариковых радиальных подшипников (утрированное толкование автора).

Радиальный зазор у шарикового подшипника — это микро-расскояние между шариками и линией касания дорожки качения наружной обоймы подшипника, при условии, что шарики касаются дорожи качения на внутренней обойме.

По народному говоря, это радиальный зазор — это люфт подшипника. Если бы радиального зазора не было, то подшипник бы не крутился, т.к. шарики в нём были бы «пережаты».

Поэтому, не смотря на отрицательное отношение некоторых механиков к слову «люфт», в какой-то степени, он, всё же, необходим. «В какой степени?» — возникает вопрос.

Ответ таков: в зависимости от

— 2) его эксплуатационных условий;

— 3) типа посадки при монтаже (степень натяга или зазора обойм подшипника).

Существуют следующие гостированные группы радиальных зазоров: уменьшенная (-С2), нормальная (не обозначается), увеличенная (-С3), большая (-С4), сверхбольшая (-С5). Сразу скажу, что подшипники с зазорами -С2, -С4, -С5 следует применять только при серьёзном на то основании. Об этом может свидетельствовать техническая документация, либо может быть рекомендована авторитетной инженерной группой. В основном, почти на 100%, мы имеем дело с радиальными шариковыми подшипниками нормального зазора, либо (реже) увеличенного (-С3). Поэтому, дальнейшая информация касается выбора подшипника между этими двумя зазорами. Разберём каждый фактор.

Пункт 1. Сам подшипник. Размер и габаритность.

На практике мне известно, что чем мельче размер и габаритность подшипника, тем менее значима разница в выборе зазора.

Замечу, что габаритность подшипника не имеет отношения к его абсолютным геометрическим размерам. Эта характеристика имеет дело с отношением его диаметров и ширины.

Например, ничего страшного, что подшипник 6000-2RS-C3 (внутренний диаметр 10 мм, лёгкая узкая серия с увеличенным зазором) вам нужно поставить в то место, где раньше стоял подшипник 6000-2RS (с нормальным зазором), и наоборот.

Но если есть подшипник, например, 62312-2RS (внутренний диаметр 60 мм, тяжёлая широкая серия, нормальный зазор), то ставя его в то место (например, в электродвигатель), где ранее работал подшипник 62312-2RS-C3 с увеличенным зазором, вы можете получить проблему, т.к. этот подшипник под рабочими оборотами и нагрузками значительно раньше выйдет из строя.

Пункт 2. Эксплуатационные условия.

Во время эксплуатации, радиальный подшипник подвергается радиальным нагрузкам (а иногда и малым радиально-упорным нагрузкам) и высоким (для него) оборотам. В силу этих причин происходит нагрев узла (вал, корпус и др. части, куда прессуют подшипники) и самого подшипника, либо его частей, между которыми может возникнуть разность температур. Вследствие этого происходит изменение фактического радиального зазора подшипника. Чаще всего происходит уменьшение зазора в виду указанных причин. И поэтому, в таким случаях применимы подшипники с увеличенным зазором -С3.

Практический вывод таков. Если подшипник будет эксплуатироваться при высоких для него оборотах, то ему больше подойдёт увеличенный зазор -С3. Высокие обороты — это обороты, близкие (но меньше) к отметке «предельная частота вращения» для данного подшипника, которая берётся из специального каталога и соответствует ГОСТ-520 (или IS02001). Например, возьмём подшипник 6317. Его предельная частота вращения 8000 оборотов в минуту. Если этот подшипник у вас будет вращаться в пределах 5000 (примерно 2/3 от предельной частоты) и выше об/мин, то, вам целесообразно использовать такой подшипник с увеличенным зазором -С3, а именно 6317-С3.

Пункт 3. Тип посадки при монтаже (степень натяга или зазора обойм подшипника).

Известно, что есть посадки с натягом и с зазором. Поэтому при посадке любой обоймы подшипника с натягом (особенно со степенью натяга, близкого к тугому), может возникнуть эффект уменьшение фактического радиального зазора. И в этом случае, можно заранее это учесть, выбрав подшипник с увеличенным радиальным зазором -С3.

Учитывая информацию выше, можно только наиболее вероятно успешно выбрать радиальный зазор подшипника (нормальный или увеличенный зазор -С3). Если до демонтажа ваш подшипник проходил удовлетворительное количество часов, то нет смысла выбирать подшипник с другой группой радиального зазора. Если у вас нет информации по радиальному зазору подшипника, который у вас стоял, то вышеприведённые данные могут быть, с большей долей вероятности, для вас полезны. Однако, выбрав подшипник одной группы зазора, у вас может сложиться неудовлетворительная картина эксплуатации. В этом случае рекомендуем её (группу зазора) поменять. Чтобы исключить другие факторы влияния, рекомендуем иметь дело с подшипниками достойного поставщика (бренда). Если вы решили поменять группу радиального зазора, то меняйте её на подшипниках того же поставщика. В этом случае, вы наверняка установите нужную вам группу радиального зазора для данного узла.

Источник

Посадка подшипников

Выбор правильной посадки, обеспечение требуемой чистоты и значения допусков размеров поверхностей под подшипники является ключевым фактором, обеспечивающим долговечность, надежность механизмов.

Правильная посадка – важнейшее условие работоспособности подшипников.

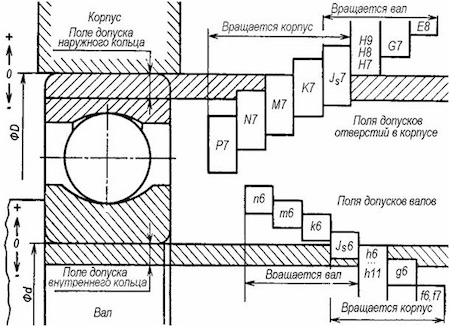

Исходя из особенностей работы подшипника, кольцо, которое вращается должно закрепляться на опорной поверхности неподвижно, с натягом, а неподвижное кольцо садиться в отверстие с минимальным зазором, относительно свободно.

Установка с натягом вращающегося кольца не дает ему проворачиваться, что могло бы привести к износу опорной поверхности, контактной коррозии, разбалансировке подшипников, развальцовке опоры, чрезмерному нагреву. Так, в основном, выполняется посадка подшипника на вал, который работает под нагрузкой.

Для неподвижного кольца небольшой зазор даже полезен, а возможность проворота не чаще одного раза за сутки делает износ опорной поверхности более равномерным, минимизирует его.

Основные термины

Рассмотрим подробнее основные термины и понятия, определяющие посадки подшипников. Современное машиностроение основано на принципе взаимозаменяемости. Любая деталь, изготовленная по одному чертежу должна устанавливаться в механизм, выполнять свои функции, быть взаимозаменяемой.

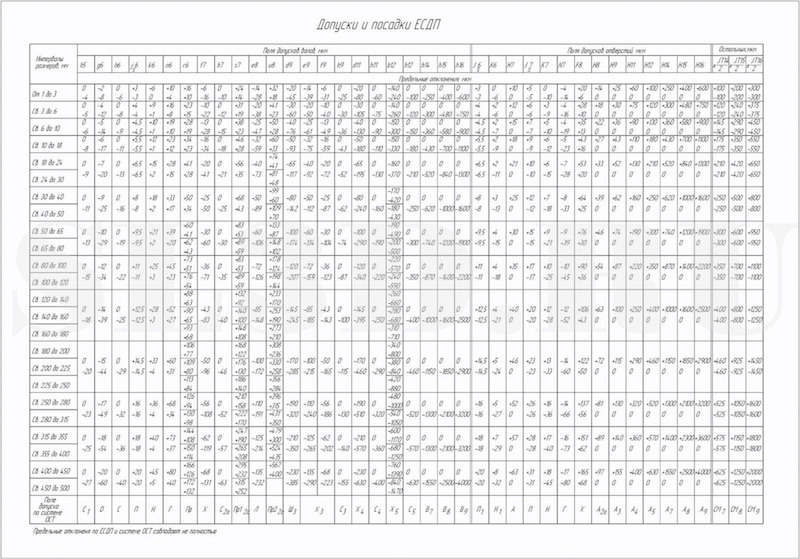

Для этого чертеж определяет не только размеры, но и максимальные, минимальные отклонения от них, то есть допуски. Значения допусков стандартизованы единой системой для допусков, посадок ЕСДП, разбиты по степеням точности (квалитетам), приводятся в таблицах.

Их также можно найти в первом томе Справочника конструктора-машиностроителя Анурьева, и ГОСТах 25346-89, а также 25347-82 или 25348-82.

Согласно ГОСТ 25346-89 определены 20 квалитетов точности, но в машиностроении обычно используются с 6 по16. Причем, чем ниже номер квалитета, тем выше точность. Для посадок шарико и роликоподшипников актуальны 6,7, реже 8 квалитеты.

В пределах одного квалитета размер допуска одинаков. Но верхнее и нижнее отклонение размера от номинала расположены по-разному и их сочетания на валах и отверстиях образуют различные посадки.

Существуют посадки обеспечивающие гарантию зазора, натяга и переходные, реализующие как минимальный зазор, так и минимальный натяг. Посадки обозначают латинскими строчными буквами для валов, большими для отверстий и цифрой, указывающей на квалитет, то есть степень точности. Обозначения посадок:

- с зазором a, b, c, d, e, f, g, h;

- переходных js, k, m, n;

- с натягом p, r, s, t, u, x, z.

По системе отверстия для всех квалитетов оно имеет допуск H, а характер посадки определяется допуском вала. Такое решение позволяет уменьшить количество необходимых контрольных калибров, инструмента режущего и является приоритетным. Но в отдельных случая используется система вала, в которой валы имеют допуск h, а посадка достигается обработкой отверстия. И именно таким случаем является вращение наружного кольца шарикоподшипника. Примером подобной конструкции могут служить ролики или барабаны натяжные конвейеров ленточных.

Выбор посадки подшипников качения

Среди основных параметров определяющих посадки подшипников:

- характер, направление, величина нагрузки, воздействующей на подшипник;

- точность подшипника;

- скорость вращения;

- вращение или неподвижность соответствующего кольца.

Ключевое условие, определяющее посадку – неподвижность либо вращение кольца. Для неподвижного кольца подбирается посадка с малым зазором и постепенное медленное проворачивание считается положительным фактором, уменьшающим общий износ, препятствующим местному износу. Вращающееся кольцо обязательно сажают с надежным натягом, исключающим проворот по отношению к посадочной поверхности.

Следующим важным фактором, которому должна соответствовать посадка под подшипник на валу или в отверстии, является вид нагружения. Различают три ключевых типа нагружения:

- циркуляционное при вращении кольца относительно постоянно действующей в одном направлении радиальной нагрузки;

- местное для неподвижного кольца относительно радиального нагружения;

- колебательное при радиальной нагрузке колеблющейся относительно положения кольца.

Согласно ГОСТ 520 степени точности подшипников в порядке их увеличения соответствуют пяти классам 0,6,5,4,2. Для машиностроения при нагрузках невысокой и средней величины, например для редукторов, обычным является класс 0, который не указывается в обозначении подшипников. При более высоких требованиях к точности используется шестой класс. На повышенных скоростях 5,4 и только в исключительных случаях второй. Пример обозначения подшипника шестого класса 6-205.

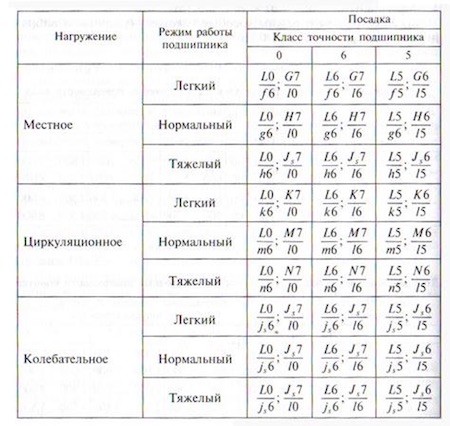

В процессе реального проектирования машин посадка подшипника на вал и в корпус выбирается в соответствие с условиями работы по специальным таблицам. Они приведены в томе втором Справочника конструктора-машиностроителя Василия Ивановича Анурьева.

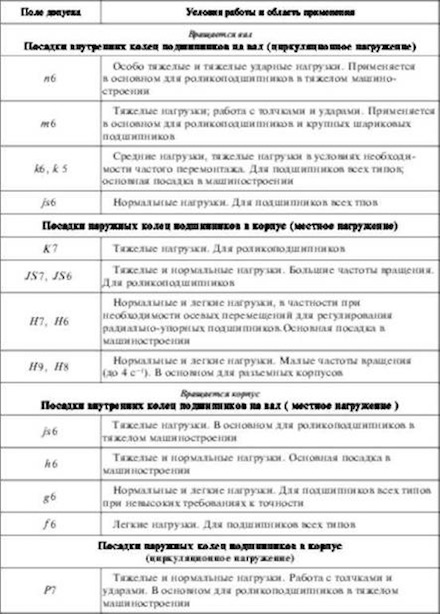

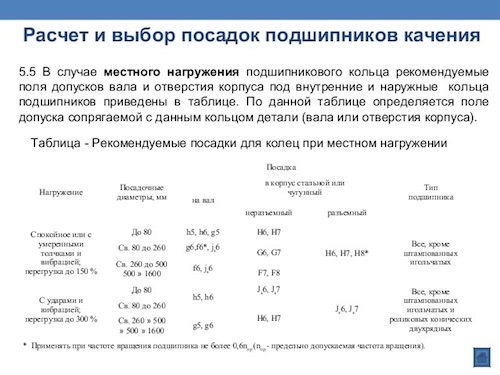

Для местного типа нагрузки таблица предлагает следующие посадки.

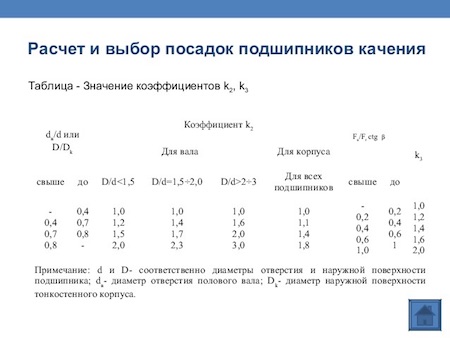

При условиях циркуляционного нагружения, когда радиальное усилие воздействует на всю дорожку качения, учитывают интенсивность нагружения:

Pr=(k1xk2xk3xFr)/B, где:

k1 – коэффициент перегрузки динамической;

k2 – коэффициент ослабления для полого вала или корпуса тонкостенного;

k3 – коэффициент, определяемый воздействием осевых усилий;

Fr – усилие радиальное.

Значение коэффициента k1 при перегрузках менее, чем в полтора раза, небольшой вибрации и толчках принимают равным 1, а при возможной перегрузке от полутора до трех раз, сильных вибрациях, ударах k1=1,8.

Значения k2 и k3 подбираются по таблице. Причем для k3 учитывают соотношение осевой нагрузки к радиальной, выраженное параметром Fc/Fr x ctgβ.

Соответствующие коэффициентам и параметру интенсивности нагружения посадки подшипников приведены в таблице.

Обработка посадочных мест и обозначение посадок под подшипники на чертежах.

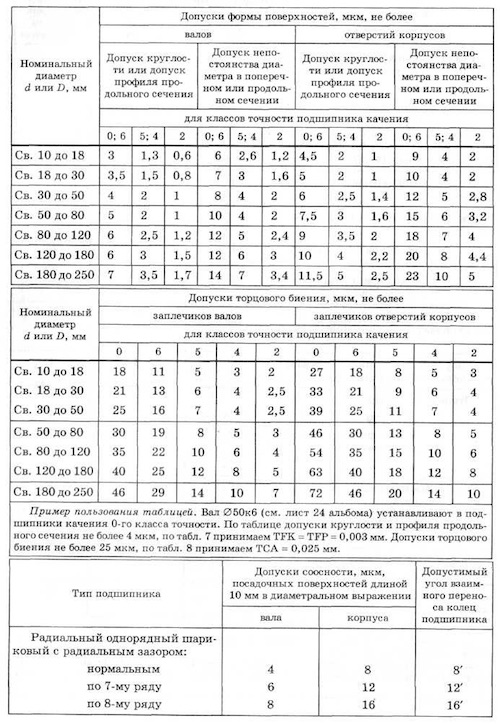

Посадочное место под подшипник на валу и в корпусе должно иметь заходные фаски. Шероховатость посадочного места составляет:

- для шейки вала диаметром до 80 мм под подшипник класса 0 Ra=1,25, а при диаметре 80…500 мм Ra=2,5;

- для шейки вала диаметром до 80 мм под подшипник класса 6,5 Ra=0,63 а при диаметре 80…500 мм Ra=1,25;

- для отверстия в корпусе диаметром до 80 мм под подшипник класса 0 Ra=1,25, а при диаметре 80…500 мм Ra=2,5;

- для отверстия в корпусе диаметром до 80 мм под подшипник класса 6,5,4 Ra=0,63, а при диаметре 80…500 мм Ra=1,25.

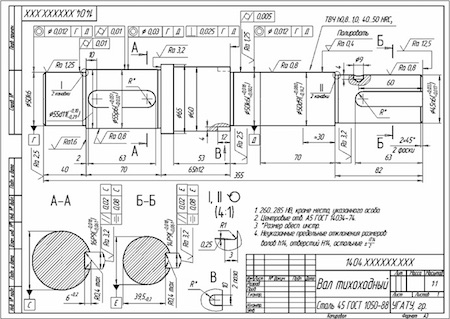

На чертеже также указывают отклонение формы места посадки подшипников, торцовое биение заплечиков для их упора.

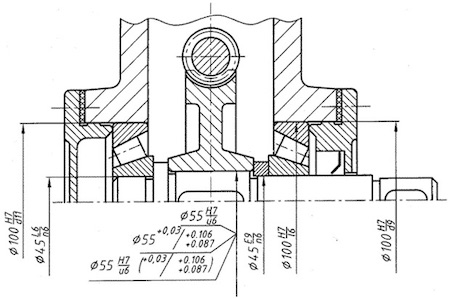

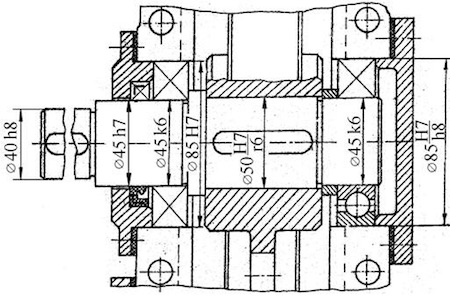

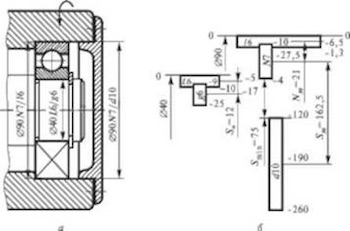

Пример чертежа, в котором указана посадка подшипника на валу Ф 50 к6 и отклонения формы.

Значения отклонений формы принимаются по таблице в зависимости от диаметра, который имеет посадка подшипника на валу либо в корпусе, точности подшипника.

На чертежах указывают диаметр вала и корпуса под посадку, например, Ф20к6, Ф52Н7. На сборочных чертежах можно просто указывать размер с допуском в буквенном обозначении, но на чертежах деталей желательно кроме буквенного обозначения допуска приводить и его численное выражение для удобства рабочих. Размеры на чертежах указываются в миллиметрах, а величина допуска в микрометрах.

Источник