Миф о люфте и точности подшипников

Почему радиальный люфт и зазор подшипника это не одно и то же?

Во время Второй Мировой войны на военном заводе в Шотландии малоизвестный человек по имени Стэнли Паркер разработал концепцию, которую мы знаем сегодня как метод минимизации производственных затрат. Он заметил, что, несмотря на то, что некоторые детали, производимые для торпед, были забракованы после проверки, они все еще отправлялись в производство.

При ближайшем рассмотрении он обнаружил, что виной всему измерение допусков. Традиционные допуски по координатам X-Y создавали квадратную зону допуска, которая исключала деталь, даже если она занимала точку в изогнутом круговом пространстве между углами квадрата. Затем он опубликовал свои выводы о том, как определить истинное положение, в книге под названием «Чертежи и размеры».

Внутренний зазор

В наши дни концепция Паркера помогает разрабатывать подшипники, в которых есть некоторый люфт, иначе известный как внутренний зазор или, более конкретно, радиальный и осевой люфт. Радиальный люфт – это зазор, перпендикулярный оси подшипника, а осевой люфт — это зазор, параллельный оси подшипника.

Этот люфт изначально присутствует в подшипнике, чтобы позволить ему выдерживать нагрузки в различных условиях, принимая во внимание такой фактор, как температурное расширение.

В частности, зазор может влиять на шум, вибрацию, тепловое напряжение, прогиб, распределение нагрузки и долговечность. Более высокий радиальный люфт желателен в ситуациях, когда есть вероятность того, что внутреннее кольцо или вал станут более горячими и расширятся во время использования по сравнению с наружным кольцом или корпусом. В этой ситуации люфт в подшипнике уменьшится. И наоборот, люфт увеличится, если наружное кольцо расширится больше, чем внутреннее.

Более высокий осевой люфт желателен в тех случаях, где существует несоосность между валом и корпусом, поскольку она может привести к быстрому выходу из строя подшипника с небольшим внутренним зазором. Больший зазор также может позволить подшипнику справляться с несколько более высокими нагрузками, поскольку он подразумевает более высокий угол контакта.

Важно, чтобы инженеры нашли правильный баланс внутреннего зазора в подшипнике. Подшипник с недостаточным люфтом будет генерировать избыточное тепло и трение, что приведет к скольжению тел качения по дорожке качения и ускорит износ. Точно так же слишком большой зазор увеличит шум и вибрацию и снизит точность вращения.

Зазор можно контролировать с помощью различных посадок. Такой контроль представляет собой степень натяга или зазора между валом и внутренним кольцом и между наружным кольцом и корпусом.

Плотная посадка между внутренним кольцом и валом важна для удержания его на месте и предотвращения нежелательного проскальзывания, которое может генерировать тепло и вибрацию.

Однако посадка с натягом уменьшит зазор в подшипнике по мере расширения внутреннего кольца. Аналогично плотная посадка между корпусом и наружным кольцом в подшипнике с низким радиальным люфтом приведет к сжатию наружного кольца и еще большему уменьшению зазора. Это будет причиной возникновения отрицательного внутреннего зазора — фактически делая вал больше отверстия — что приведет к чрезмерному трению и раннему выходу из строя.

Цель состоит в том, чтобы у подшипника был нулевой рабочий люфт, когда он работает в нормальных условиях. Однако начальный радиальный люфт может вызвать проблемы с заносом или скольжением шариков, снижая жесткость и точность вращения. Этот начальный люфт может отсутствовать из-за предварительной нагрузки. Предварительная нагрузка создается с помощью шайб или пружин, которые прижимаются к внутреннему или наружному кольцу подшипника после его монтажа.

Инженеры также должны учитывать тот факт, что легче уменьшить зазор в подшипнике тонкого сечения, потому что кольца тоньше и легче деформируются. Округлость вала и корпуса также более важна для подшипников тонкого типа, поскольку некруглый вал деформирует тонкие кольца и увеличивает шум, вибрацию и крутящий момент.

Допуски

Непонимание роли радиального и осевого люфта привело многих к путанице в отношениях между люфтом и точностью, особенно точностью, которая является результатом лучших производственных допусков.

Некоторые думают, что высокоточный подшипник почти не должен иметь люфта и должен вращаться очень точно. Для них большой радиальный люфт создает впечатление низкого качества, даже если это высокоточный подшипник, специально разработанный с люфтом.

Тем не менее, это правда, что допуск улучшает точность. Вскоре после появления массового производства инженеры поняли, что нецелесообразно и неэкономично, если вообще возможно, производить два совершенно одинаковых продукта. Всегда будут незначительные различия между одной единицей и последующей.

Классы допуска для шарикоподшипников, известные как ISO (метрические) или ABEC (дюймовые), регулируют допустимое отклонение и охватывают измерения, включая размер внутреннего и наружного колец, а также округлость колец и дорожек качения. Чем выше класс и чем жестче допуск, тем более точным будет подшипник после его сборки.

Источник

Автомобильный справочник

для настоящих любителей техники

Подшипники качения

Подшипники качения являются одними из наиболее важных компонентов машин. К ним предъявляются высокие требования в отношении нагрузочной способности и эксплуатационной надежности. Подшипники качения широко применяются в автомобилях, например, в качестве подшипников генераторов и стартеров, ступичных подшипников, подшипников стоек подвески, трансмиссий, карданных валов, насосов систем охлаждения, натяжных роликов, систем рулевого управления, двигателей стеклоочистителей, вентиляторов и топливных насосов.

Общие принципы

Тип подшипников качения

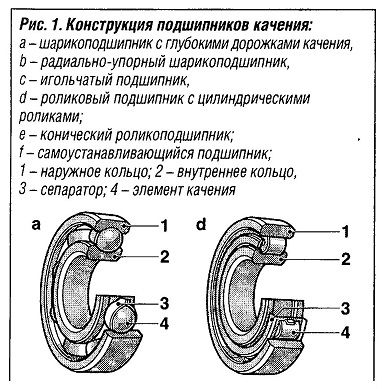

Подшипники качения обычно включают два кольца (рис. «Конструкция подшипников качения» ), сепаратор и элементы качения. Элементы качения направляются сепаратором по дорожкам качения. В качестве элементов качения используются шарики, цилиндрические ролики, игольчатые ролики, конические ролики и самоустанавливающиеся ролики. Подшипник качения может смазываться консистентной смазкой. Для защиты от попадания грязи он устанавливается с крышками или прокладками.

В подшипниках качения происходит передача внешнего усилия с одного кольца подшипника на другое через элементы качения. В зависимости от основного направления нагрузки подшипники подразделяются на радиальные и осевые (упорные).

|  |

Конструктивные размеры подшипников качения

Подшипники качения являются готовыми к установке компонентами машин. Их наружные размеры приведены в стандартах DIN 623 и DIN ISO 355.

Для данного диаметра отверстия могут иметь место самые различные значения наружного диаметра и ширины подшипника. Для идентификации диапазонов ширины и диаметра подшипников качения используются стандартизованные коды.

Допуски подшипников качения

Допуски подшипников качения стандартизованы в соответствии с классами точности в стандартах ISO 492 и DIN 620. Подшипники качения нормальной точности, т.е с допуском класса РО (также называемого PN) в общем случае отвечают всем требованиями, предъявляемым машиностроением к качеству подшипников. Для более строгих требований стандарт предусматривает более высокие классы точности Р6, Р5, Р4, и Р2.

Таблицы допусков можно найти в каталогах производителей подшипников качения.

Люфт подшипника качения

Люфт не установленного подшипника качения представляет собой расстояние, на которое кольца подшипника можно сдвинуть относительно друг друга. Необходимо различать осевой и радиальный люфты.

Радиальный люфт определен в стандарте DIN 620, Часть 4. Нормальная категория радиального люфта — СО. В соответствии с условиями эксплуатации, такими как, например, переходные режимы и высокие температуры, можно использовать другие категории радиального люфта С1 и С2 ( СО).

Осевой люфт определяется радиальным люфтом и геометрией элементов качения и всегда приводится как справочный параметр.

Материалы подшипников качения

Кольца и элементы качения подшипников изготавливаются из специальной легированной хромом стали (100 Cr6 (DIN 17 230) или 52100 (ASTM А295) с высокой степенью очистки и твердостью HRC 58-65.

Изготавливаются из металлического листа или пластика. Металлический сепаратор в небольших подшипниках качения как правило изготовлен из листовой стали.

Для изготовления пластмассовых сепараторов в большинстве случаев используется полиамид 66 (РА66). Этот материал, особенно когда он упрочнен стекловолокном, отличается превосходным сочетанием прочности и эластичности. Сепараторы из полиамида РА66, упроченного стекловолокном, пригодны для длительной работы при температурах до 120 °С.

Для особых условий эксплуатации (очень высоких тепловых нагрузок) в качестве материалов сепараторов применяются другие термопласты и дуропласты.

Выбор подшипников качения

Чтобы правильно выбрать подшипник из огромного количества вариантов, необходимо учитывать большое количество внешних факторов.

Критерии выбора подшипников качения

Нагрузка

Тип и размер подшипника качения обычно определяются величиной и направлением воздействующей на него нагрузки. В случае низких и средних нагрузок обычно применяются шарикоподшипники с глубокими дорожками качения. Роликовые подшипники имеют преимущества в случае высоких нагрузок и ограниченного пространства для установки. За исключением только радиально нагруженных игольчатых подшипников, роликовых подшипников, с цилиндрическими роликами и упорных подшипников подшипники качения могут одновременно воспринимать радиальные и осевые нагрузки (комбинированную нагрузку). Шарикоподшипники с глубокими дорожками качения передают осевые нагрузки в обоих направлениях, в то время как радиальноупорные шарикоподшипники и конические роликоподшипники могут быть нагружены только в одном направлении.

Роликовые подшипники с цилиндрическими роликами и самоустанавливающиеся подшипники особенно подходят для радиальных нагрузок и в меньшей степени для осевых нагрузок.

Скорость вращения

Шарикоподшипники с точечным контактом между элементами качения имеют более высокий предел скорости вращения, чем роликоподшипники такого же размера. Допустимая скорость вращения подшипника качения также зависит от процесса смазки. Подшипник, смазываемый маслом, имеет более высокий предел скорости вращения, чем подшипник, смазываемый консистентной смазкой.

Сборка

Существенным является также различие между подшипниками с фиксацией в осевом направлении и без фиксации. К нефиксированным подшипникам можно отнести конические роликоподшипники, радиально-упорные шарикоподшипники, роликовые подшипники с цилиндрическими роликами и игольчатые подшипники. Эти подшипники как правило легче собирать и разбирать, чем фиксированные подшипники, такие как шарикоподшипники с глубокими дорожками качения и самоустанавливающиеся подшипники. Во время сборки конических роликоподшипников и радиально-упорных шарикоподшипников необходимо отрегулировать их люфт и предварительный натяг, что всегда требует большой осторожности.

Дополнительные критерии выбора

В дополнение к вышеуказанным критериям при выборе подшипника качения необходимо также учитывать возможность угловой регулировки с целью компенсации смещения опорных точек, плавность хода, трение и стоимость.

Схемы установки подшипников

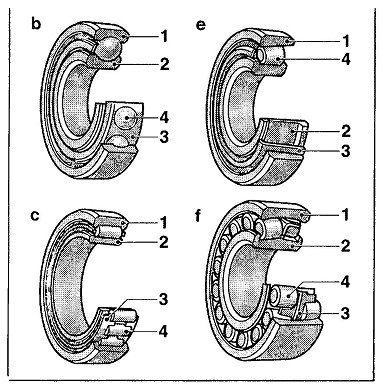

Как правило, для направления и опоры вращающейся части машины требуется установить на некотором расстоянии друг от друга два подшипника. При этом имеются два важных варианта установки подшипников.

Схема с упорным и плавающим подшипниками

Два радиальных подшипника посажены на вал и в корпусе. Расстояние между двумя опорными точкам определяется переходными частями в пределах допуска.

В качестве упорных подшипников часто используются однорядные шарикоподшипники с глубокими дорожками качения. В качестве плавающих подшипников обычно используются роликовые подшипники с цилиндрическими роликами, игольчатые подшипники и шарикоподшипники со свободным перемещением наружного кольца относительно внутреннего.

В случае высоких радиальных и осевых нагрузок, например, в качестве ступичных подшипников также используются двухрядные радиально-упорные шарикоподшипники и конические роликоподшипники.

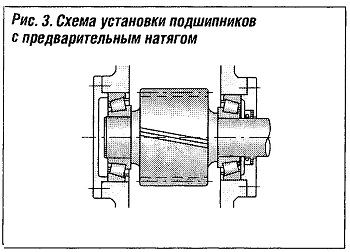

Схема установки подшипников с предварительным натягом

Допуски и посадки подшипниковых узлов

Подшипники качения как правило имеют отрицательные допуски диаметра отверстия, наружного диаметра и ширины, т.е. номинальный размер всегда является максимальным размером.

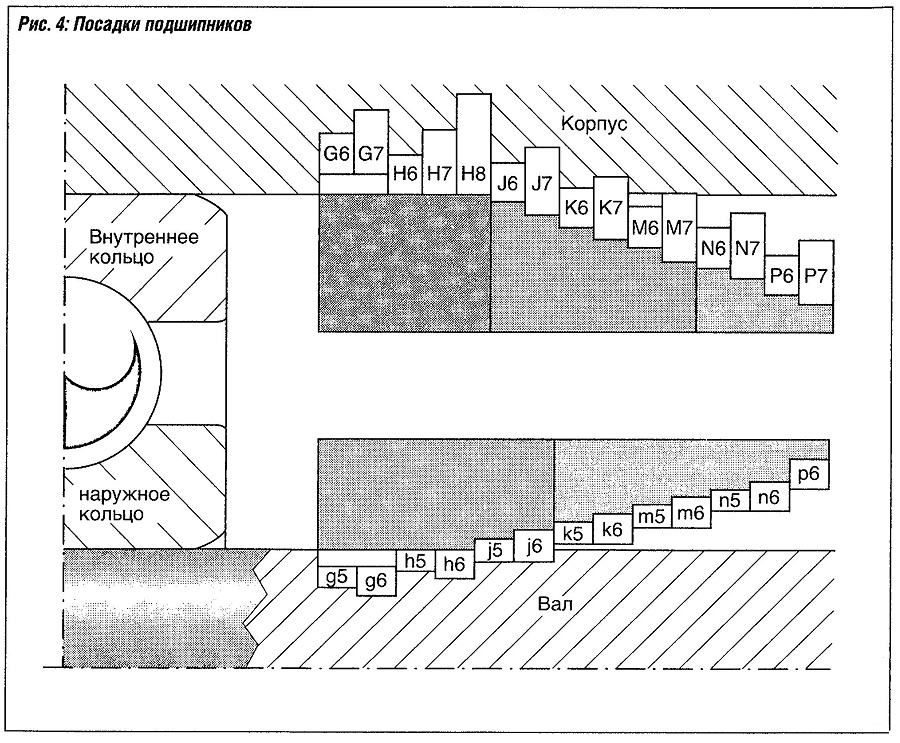

Установка колец в опорных точках (на валу и в расточке корпуса) является важной при сборке подшипников качения. Прежде всего подшипники качения не должны проскальзывать в касательном направлении под действием нагрузок со стороны вала или корпуса. Самым безопасным и легким способом обеспечить правильную установку является правильный выбор посадок и допусков с тем, чтобы нагрузочная способность подшипника могла использоваться в полной степени. В зависимости от диапазона допуска посадочного гнезда подшипника применяются свободная посадка, переходная посадка или посадка с натягом (см. рис. «Посадки подшипников» ).

Для правильного выбора посадки крайне важно знать условия нагрузки колец подшипника. При этом, в зависимости от направления нагрузки и вращения колец подшипника проводится различие между двумя типами нагрузки:

- Нагрузка качения — кольцо вращается относительно направления нагрузки и должно быть плотно посажено;

- Сосредоточенная нагрузка — кольцо неподвижно относительно направления нагрузки и может быть установлено с плотной подвижной посадкой или посадкой с натягом.

Вследствие малой толщины колец подшипника вариации формы посадочных гнезд передаются на дорожки качения. Отсюда следует, что сопряженные части должны иметь как можно лучшее качество формы в отношении, например, концентричности, цилиндричности и биения.

Расчет наибольшего допустимого давления подшипника

При вычислении нагрузочной способности подшипника качения необходимо различать статическую и динамическую нагрузочную способность. Основные принципы вычисления статической нагрузочной способности приведены в стандарте ISO 76, а динамической нагрузочной способности — в стандарте ISO 281.

Статическая нагрузочная способность подшипника

Если подшипник качения подвергается нагрузке в неподвижном состоянии или во время вращения с низкой скоростью, т.е. при ndm -1 (n — скорость вращения, dm — среднее значение диаметра расточки и наружного диаметра), считается, что на него воздействует статическая нагрузка.

Если подшипник испытывает нагрузку как в радиальном, так и в осевом направлении, эквивалентная статическая нагрузка подшипника Р0 определяется следующим образом:

Х0 — коэффициент радиальной нагрузки; X0 = 0,6 для однорядных шарикоподшипников с глубокими дорожками качения;

Y0 — коэффициент осевой нагрузки; Y0 = 0,5 для однорядных шарикоподшипников с глубокими дорожками качения;

Fr — радиальная нагрузка в Н;

где С0 — условная статическая нагрузка. С0 определяет нагрузку, при которой общая остаточная деформация элементов качения и колец в наиболее нагруженной точке контакта составляет 0,0001 диаметра элемента качения. В каталогах указывается значение Со для всех подшипников качения.

В случае обычных требований может быть принято характеристическое значение fs = 1. Требование меньшей величины деформации ( 1.

Динамическая грузоподъемность подшипника

Вычисление динамической грузоподъемности основано на методе, приведенном в стандарте ISO 281. Эта характеристика определяет срок службы вращающегося под нагрузкой подшипника качения, когда рабочие поверхности могут испытывать усталость материала. При этом важной характеристикой является номинальная динамическая нагрузочная способность С. Она определяет нагрузку подшипника качения, при которой его номинальный ресурс составит один миллион оборотов.

Для вычисления номинальной долговечности подшипника, в соответствии со стандартом ISO 281, используются следующие параметры и соотношения:

L10 = 10 6 (C/P) p в оборотах,

L 10h = 10 6 /60n (C/P) p в часах, где

L10 — номинальная долговечность, достигшая или превысившая 90 % ресурса идентичных подшипников из одной большой партии;

С — номинальная динамическая нагрузка в Н, указываемая в каталогах подшипников;

Р — эквивалентная грузоподъемность в Н;

p — показатель степени, p = 3 для шарикоподшипников, р = 10/3 для роликоподшипников;

n — скорость вращения в мин -1 .

Эквивалентная динамическая нагрузка Р определяется как воображаемая нагрузка, постоянная по величине и направлению, которая оказывает такое же влияние на срок службы подшипника, как фактические радиальная и осевая нагрузки. Она может быть определена по формуле:

Р = XFr+ YFa в H,

Коэффициенты радиальной нагрузки Х и осевой нагрузки Y зависят от типа подшипника, размера, величины люфта и соотношения нагрузки и указаны в стандарте ISO 281 или каталогах подшипников качения.

Уточненная долговечность подшипника

В дополнение к номинальному ресурсу подшипника в стандарте ISO 281 приводится уточненная долговечность Lna , для которой в расчет могут быть также включены параметры, определяющие условия эксплуатации:

a1 — вероятностный коэффициент, например, для вероятности 90%: a1 = 1; 95 %: a1 = 0,62;

a2 — коэффициент, учитывающий специальную конструкцию подшипника (внутреннюю конструкцию и материалы);

а3 — коэффициент, учитывающий условия эксплуатации подшипника, такие как смазка и рабочая температура.

Поскольку коэффициенты а2 и а3 в общем случае не являются независимыми, они часто объединяются в обобщенный коэффициент трения а2з:

Многочисленные систематические исследования и практический опыт эксплуатации дают возможность количественно оценить влияние материалов и условий эксплуатации на достижимый срок службы подшипников качения. Изготовителями подшипников представлены диаграммы и компьютерные программы вычислений коэффициентов а2, а3 и а23.

Источник